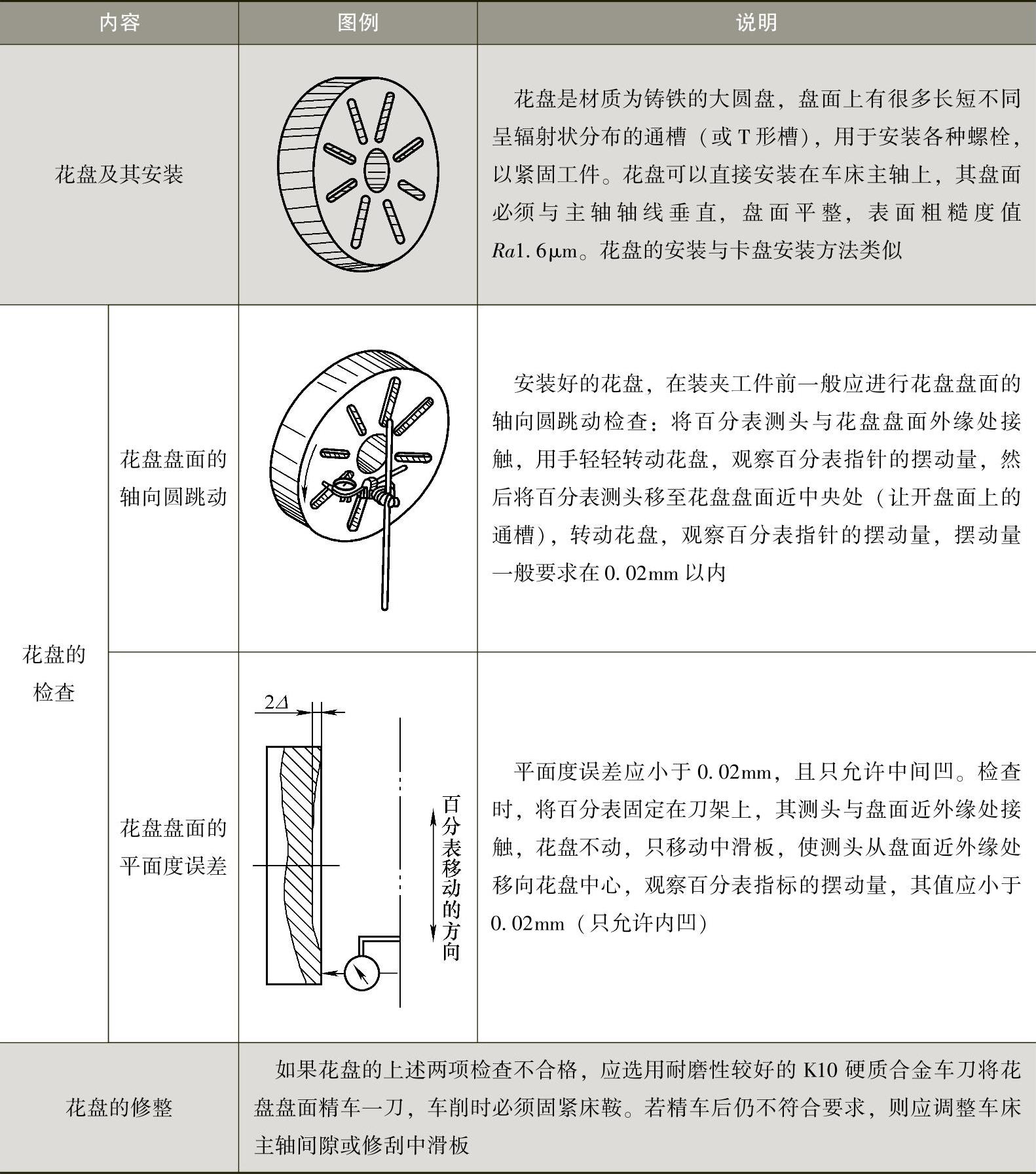

1.花盘的安装、检查和修整

花盘的安装、检查和修整见表8-2。

表8-2 花盘的安装、检查和修整

2.工件在花盘上装夹

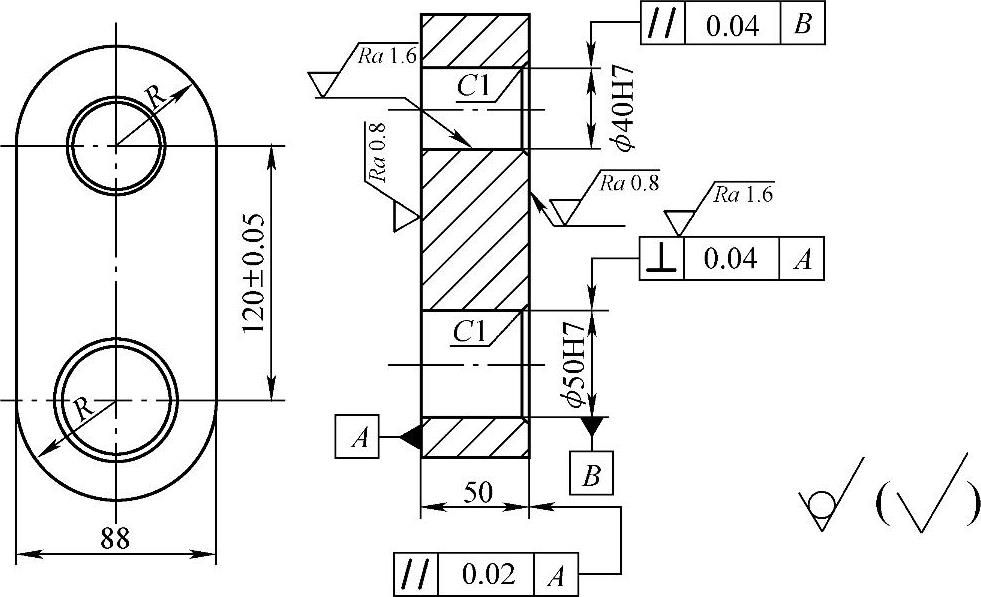

若被加工工件外形比较复杂且表面的回转轴线与基准面相互垂直,如支撑座、双孔连杆等,可以在花盘上车削。下面以图8-9所示的双孔连杆为例,介绍工件在花盘上的装夹方法。

(1)工艺分析 双孔连杆为铸造或锻造毛坯,周边不加工,需要加工的表面为前后两个平面,上下两个内孔。两平面除有尺寸要求外,还有平行度的要求;两内孔除孔径要求精度高外,中心距也有较高的要求,且其轴线还应与两平面垂直。两平面可先经铣削后,再用平面磨床将两平面精加工至图样要求(保证尺寸精度和平行度)。用花盘装夹车削两孔,保证以下三个方面:两孔径公差等级为IT7;两孔中心距公差0.1mm;两孔轴线对基准平面的垂直度公差0.04。为此,必须保证:花盘本身的形状公差是工件相关公差值的1/3~1/2;要有一定的测量手段来保证两孔的中心距公差。

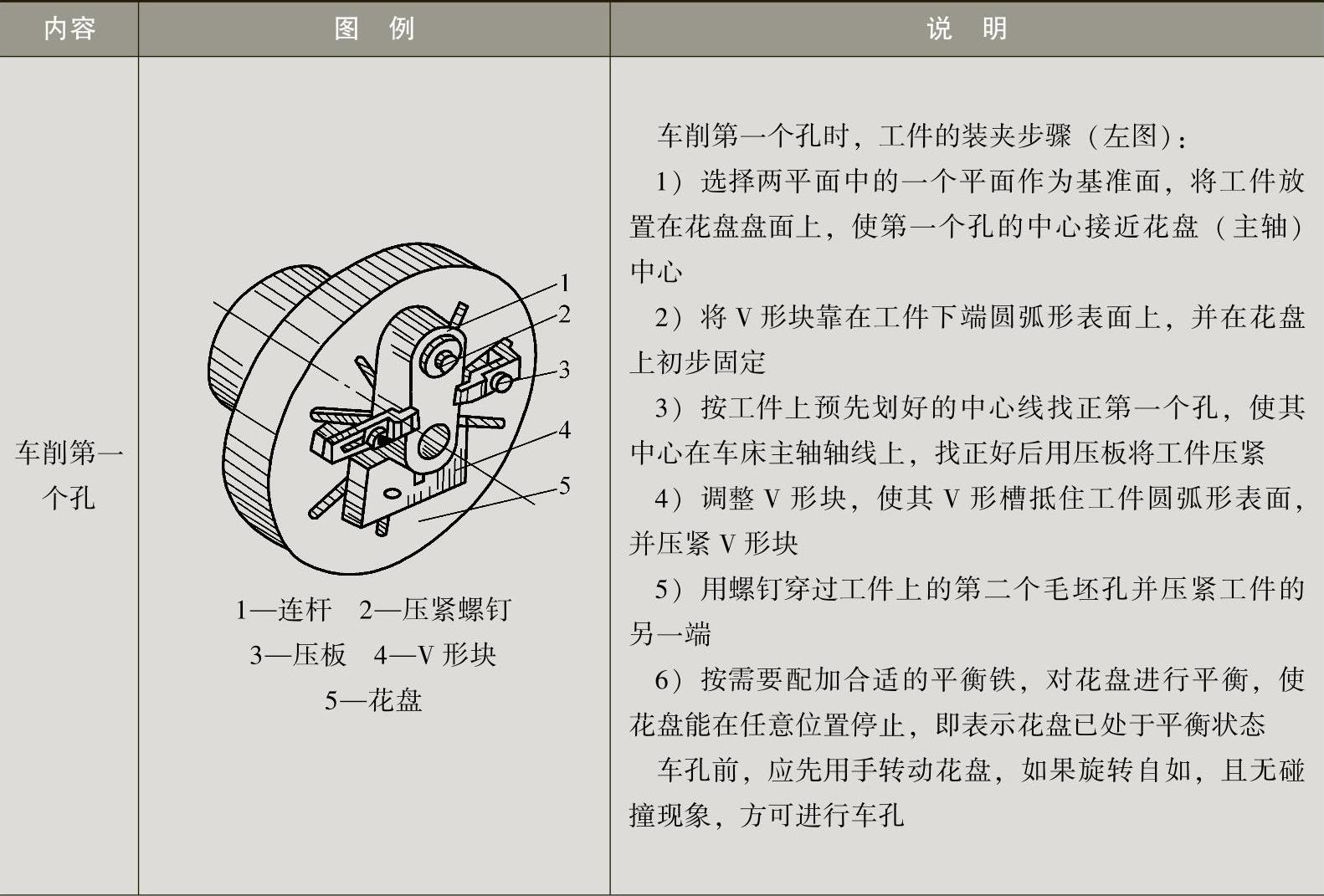

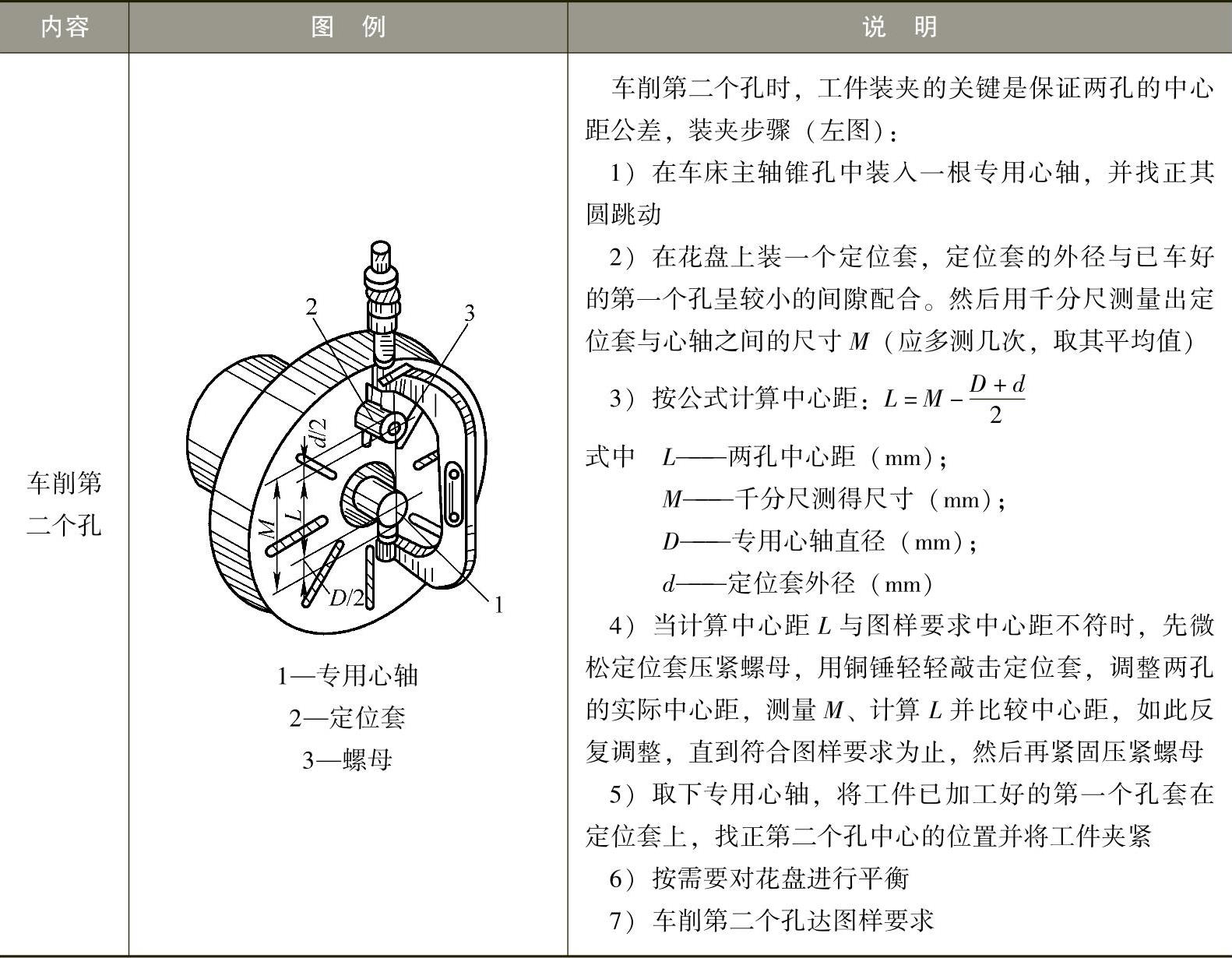

(2)双孔连杆在花盘的装夹 具体装夹方法见表8-3。

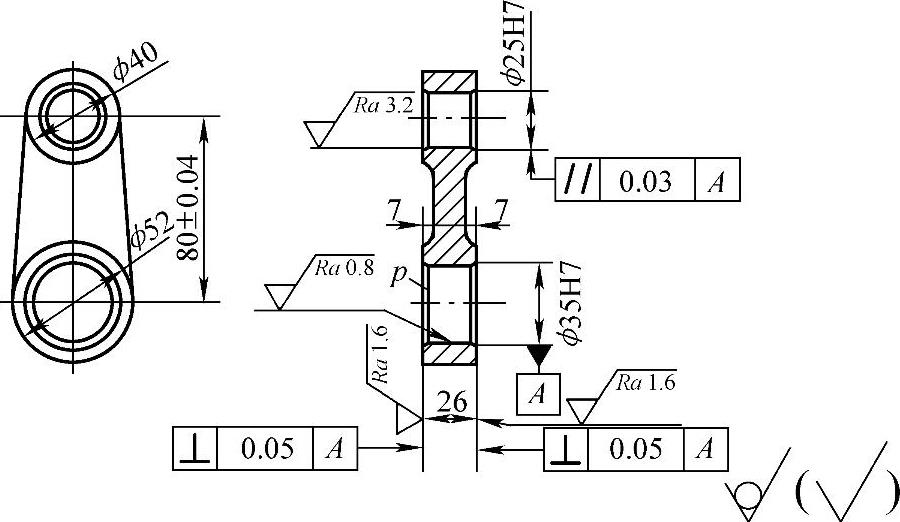

图8-9 双孔连杆

表8-3 双孔连杆在花盘上的装夹方法

(续)

3.技能训练:车削双孔连杆

加工图8-10所示的双孔连杆。该零件毛坯为铸件,材料为球墨铸铁,数量为20件。

(1)图样分析

1)连杆两孔公差等级为IT17,表面粗糙度值为Ra3.2μm,两孔中心距为(80±0.04)mm。

2)ϕ25H7孔轴线对基准孔ϕ35H7轴线的平行度公差为0.03mm。

3)连杆两端面对基准孔轴线的垂直度公差为0.05mm,任选其中一面p为定位基准面。

(2)拟定加工工艺路线 因为平面p是加工两孔的定位基准面,所以两平面应先加工,然后在花盘上车两孔。平面加工以铣削为宜,故该零件加工工艺路线为:加工两平面(铣和磨)→划线确定两孔位置→在花盘上车削ϕ35H7基准孔→再车另一孔ϕ25H7。

(3)准备工作

1)铣、精铣或铣、磨两平面,保证工件厚度为26mm,表面粗糙度值为Ra1.6μm。

2)确定其中一面为定位基准面p,并打印作标记。(https://www.xing528.com)

图8-10 双孔连杆

3)在另一平面上划线,以便车孔时找正。

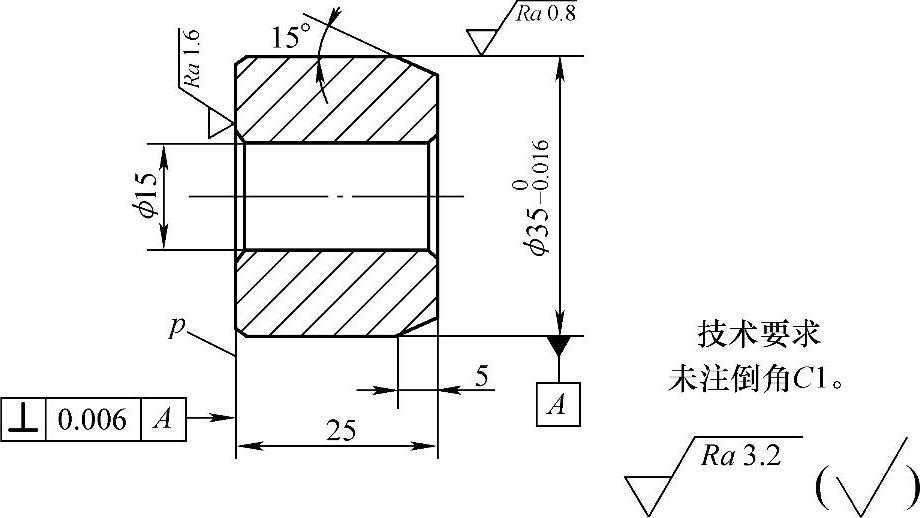

4)按图8-11所示的要求,加工出找正中心距用的定位套。

图8-11 定位套

(4)车内孔的操作步骤

1)清洁花盘盘面和工件表面(工件应无毛刺,锐边应倒棱),将工件装夹在花盘上,根据花盘内孔和工件基准孔的位置,初步找正工件,并用压板初步压紧工件。

2)根据基准孔的划线,用划针盘找正ϕ35H7孔位置(其轴线与主轴轴线重合),用压板压紧工件;然后让V形铁紧靠工件下端圆弧面,并固定。

3)在花盘上安装平衡铁,使其保持平衡状态;检查花盘与车床有无碰撞现象。

4)粗车、半精车孔ϕ35H7至ϕ34.8+0.050mm,孔口倒角C1两处。

5)用浮动铰刀铰孔至ϕ35H7。

6)卸下工件,装定位套,找正中心距(80±0.04)mm;装夹工件并找正ϕ25H7孔位置,夹紧工件。

7)粗车、半精车ϕ25H7孔至ϕ24.8+0.050mm,孔口倒角C1两处。

8)用浮动铰刀铰孔至ϕ25H7。

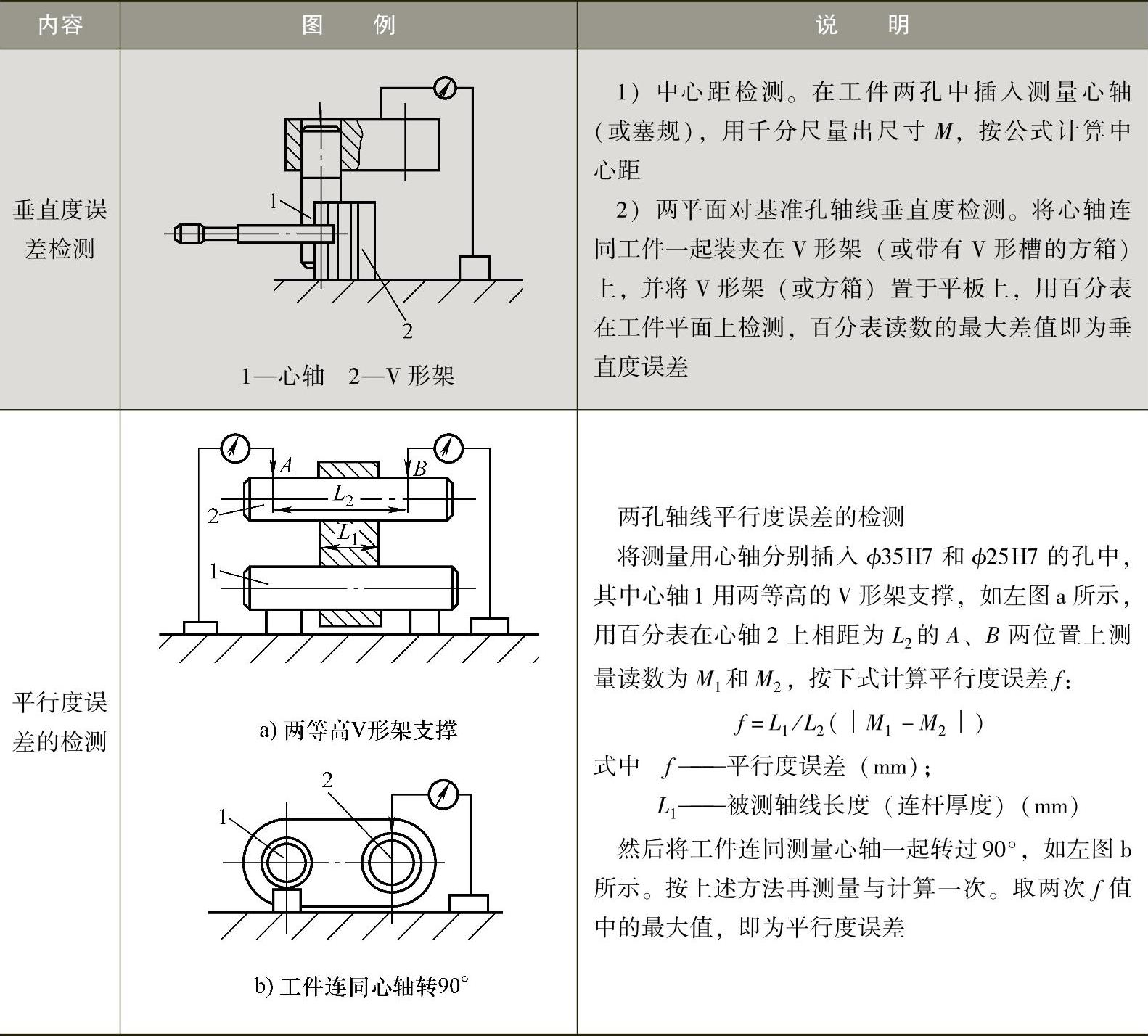

(5)检验(表8-4)

表8-4 双孔连杆的垂直度及平行度的检验

(6)注意事项

1)车削内孔前,一定要认真检查花盘上所有压板、螺钉的紧固情况,然后将床鞍移动到被车削工件的位置,用手转动花盘,检查工件、附件是否与小滑板前端及刀架碰撞,以免发生事故。

2)压板螺钉应靠近工件安装,垫块的高度应与工件厚度一致。

3)车削时,主轴转速不宜过高,切削用量不宜选择过大,以免引起车床振动,影响车孔的精度。尤其是转速过高,离心力过大时,容易发生事故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。