在单动卡盘上车削复杂零件的关键是找正、安装工件。现以图8-7所示十字轴为例,具体说明这类零件的车削方法。

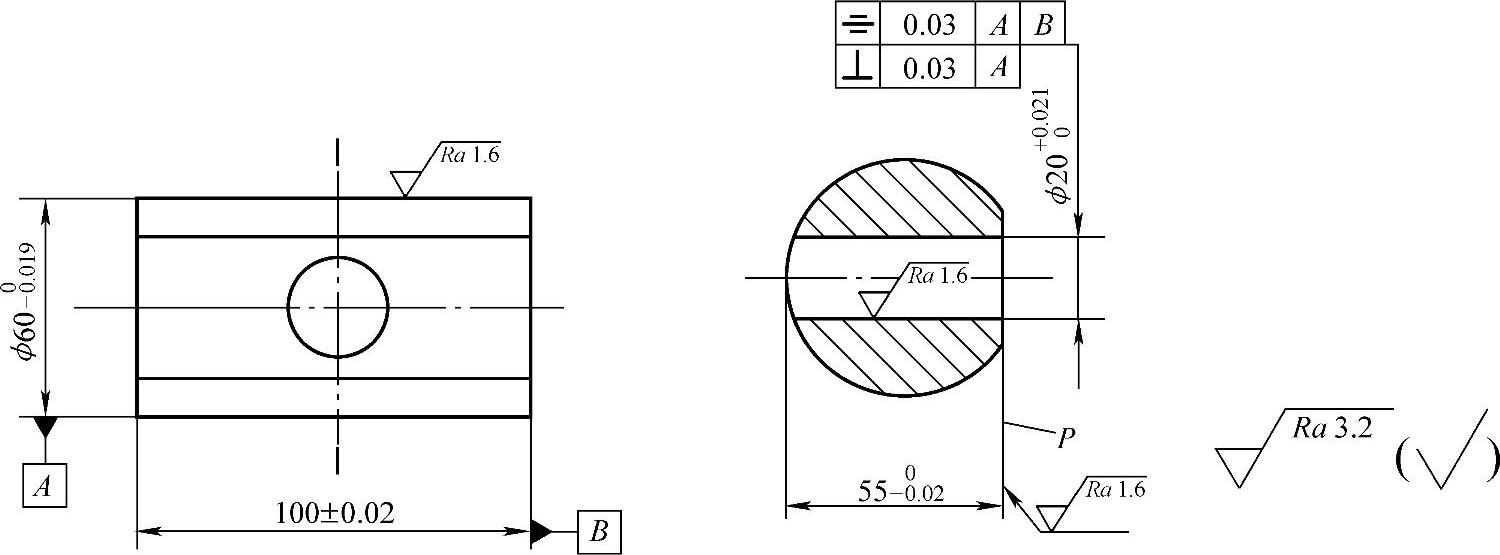

图8-7 十字轴

1.图样分析

该零件形状并不复杂,只是在加工位置精度要求较高的ϕ20+0.0210mm孔时,在自定心卡盘上很难装夹,因而需用单动卡盘来装夹。该零件的加工步骤为:

1)先用自定心卡盘装夹,车削出ϕ600-0.019mm、长(100±0.02)mm的圆柱体。

2)在单动卡盘上夹持、找正、夹紧,车削平面P。

3)加工ϕ20+0.0210mm孔。

2.保证位置精度的方法

由于该零件ϕ20+0.0210mm孔的轴线相对ϕ600-0.019mm轴线和轴两端面的中心平面共有两项位置精度要求,必须通过在单动卡盘上仔细地找正才能保证,找正方法见表8-1。

表8-1 位置精度保证方法

(续)

3.车削平面和内孔(https://www.xing528.com)

车削步骤如下:

1)粗车、精车平面P,保证尺寸550-0.02mm。

2)钻中心孔A4/8.5。

3)钻通孔ϕ18mm。

4)车孔ϕ20+0.0210mm至要求尺寸,表面粗糙度值为Ra1.6μm。

5)锐边倒棱。

注意:车削平面p时,由于断续切削而产生较大的冲击和振动,易使工件发生移动,因此在精车p面前应对工件的位置精度进行复检。

4.位置精度检验

工件加工完毕,应检验其精度,判定是否达到图样要求。这里主要介绍三项位置精度的检验方法。

(1)孔轴线对外圆柱面轴线的垂直度检测 由于孔与平面p是在一次装夹中车出,孔轴线与平面p是垂直的。孔轴线对外圆柱面轴线的垂直度检测,可以转换成检测平面p与外圆柱面的轴线(或侧素线)的平行度(误差不大于0.03mm)。检测时,可以用千分尺测量ϕ600-0.019mm外圆柱面两端侧素线至平面p的距离(即550-0.02mm),两端测量值之差应不大于0.03mm,否则超差。

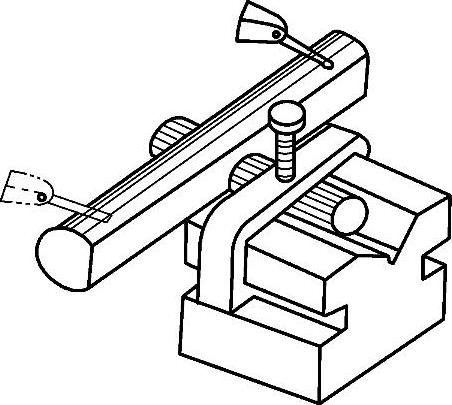

(2)孔轴线对外圆柱面轴线的对称度检测 用一根测量棒插入工件ϕ20+0.0210mm的孔中,并一起装夹在V形架(或160mm×160mm方箱的V形槽)上,V形架(或方箱)及百分表座均放在测量平板上,如图8-8所示。用百分表检测工件外圆柱面上侧素线的水平位置,并记下读数值。再将工件绕心轴旋转180°,使其侧素线成水平位置,记下百分表第二次读数值,百分表两次读数值之差应不大于0.03mm,否则超差。

图8-8 对称度的检验

(3)孔轴线对工件两端中心平面的对称度检测 检测方法与图8-8所示的方法类似,只需将轴从图示位置转动90°,使工件端面处于水平位置,用百分表测量,记下读数值,再将工件转180°,使另一端面处于水平位置时进行测量,两次测量的读数之差应不大于0.03mm,否则超差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。