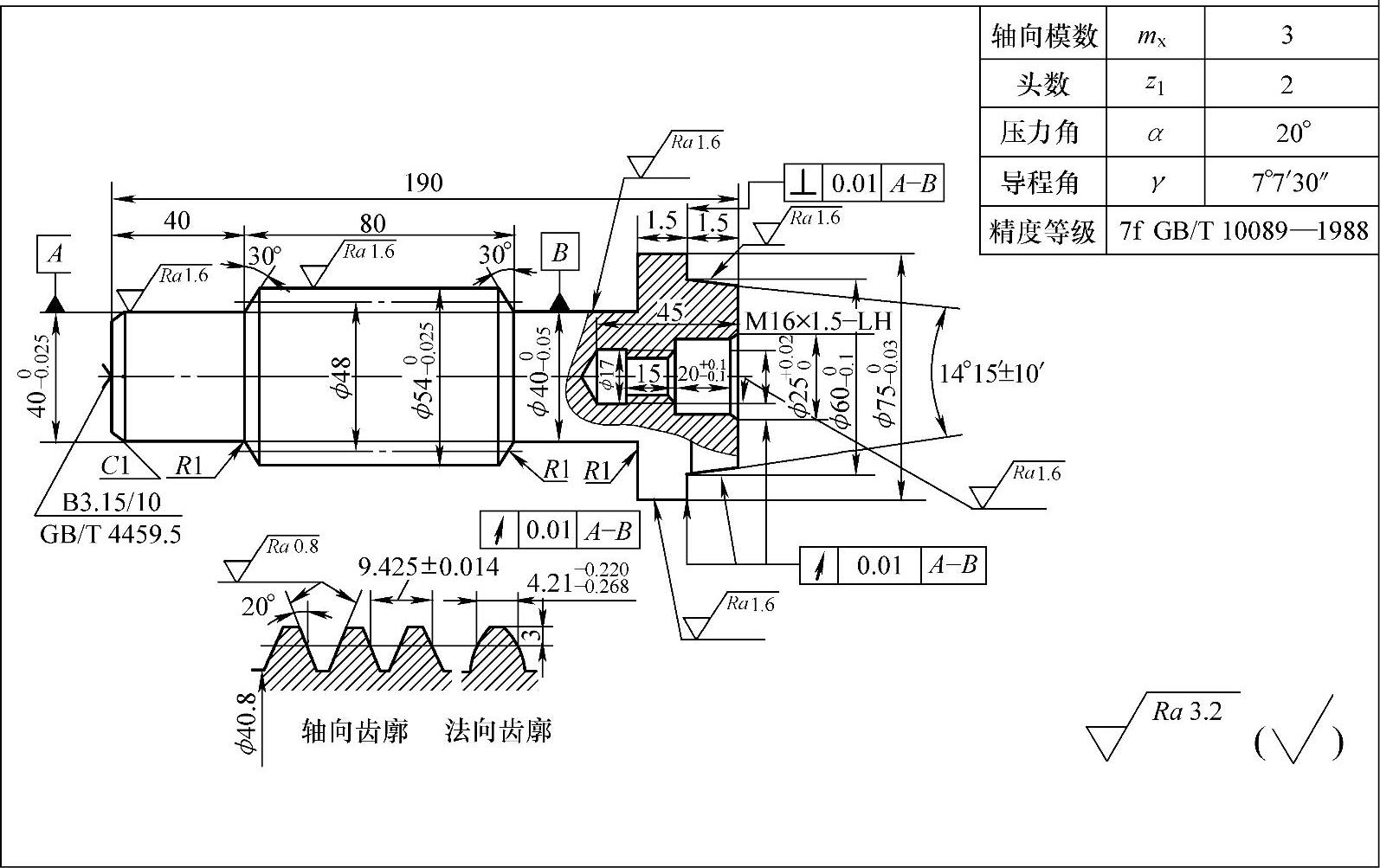

加工如图6-69所示的双头蜗杆。材料为45钢,毛坯种类为热轧圆钢,毛坯尺寸为ϕ80mm×196mm。

图6-69 双头蜗杆

1.工艺准备

(1)分析图样

1)蜗杆类型为轴向直廓蜗杆,轴向模数mx=3mm,头数z1=2,蜗杆的轴向齿距px=(9.425±0.014)mm,法向齿厚sn=4.21-0.220-0.268mm,齿面表面粗糙度值Ra1.6μm。

2)以2×ϕ400-0.025mm公共轴线为基准。

3)圆锥角14°15′±10′、最大圆锥直径ϕ600-0.1mm,圆锥体轴线对两基准外圆公共轴线的径向圆跳动公差为0.01mm。

4)蜗杆齿顶圆直径、外圆ϕ750-0.03mm及孔ϕ25-0.0210mm轴线对两基准外圆公共轴线径向圆跳动公差为0.01mm。

5)外圆ϕ750-0.03mm右端面对两基准外圆公共轴线的垂直度公差为0.01mm。

6)各级外圆(包括齿顶圆直径)的表面粗糙度值为Ra1.6μm。

(2)制定加工工艺

1)蜗杆类型为轴向直廓蜗杆,精车时,为了保持齿形正确,应把车刀两侧切削刃组成的平面装在水平位置上,并与蜗杆轴线在同一水平面内。粗车时可按导程角将刀头倾斜,以利于切削。

2)粗车齿槽时,可采用切槽法车削。

3)由于轴向齿距极限偏差较小,车削时,可用钟表式百分表配合小滑板进行分头。

4)控制齿厚尺寸4.21-0.220-0.265mm,为提高测量精度,可采用三针测量法测量,其计算方法如下:

选定量针直径dD=5.46mm

由于导程角大于3°30′,查表6-21的量针测量距修正公式,得

M=d1+3.924dD-4.316mx+1.2909dDtan2γ

=48mm+3.924×5.46mm-4.316×3mm+1.2909×5.46mm×tan27°7′30″

=56.587mm

量针测量距偏差可根据公式ΔM=2.7475Δs计算

即:上极限偏差ΔM上=2.7475×(-0.220)mm=-0.604mm

下极限偏差ΔM下=2.7475×(-0.268)mm=-0.736mm

量针测量距及其偏差为M=56.587-0.604-0.736mm

5)双头蜗杆的加工顺序安排如下:车端面、钻中心孔→粗车一端外圆及齿顶圆直径→调头、车端面、螺孔、孔及沟槽→粗、精车蜗杆齿形→精车外圆→精车圆锥面。

(3)工件的定位与夹紧

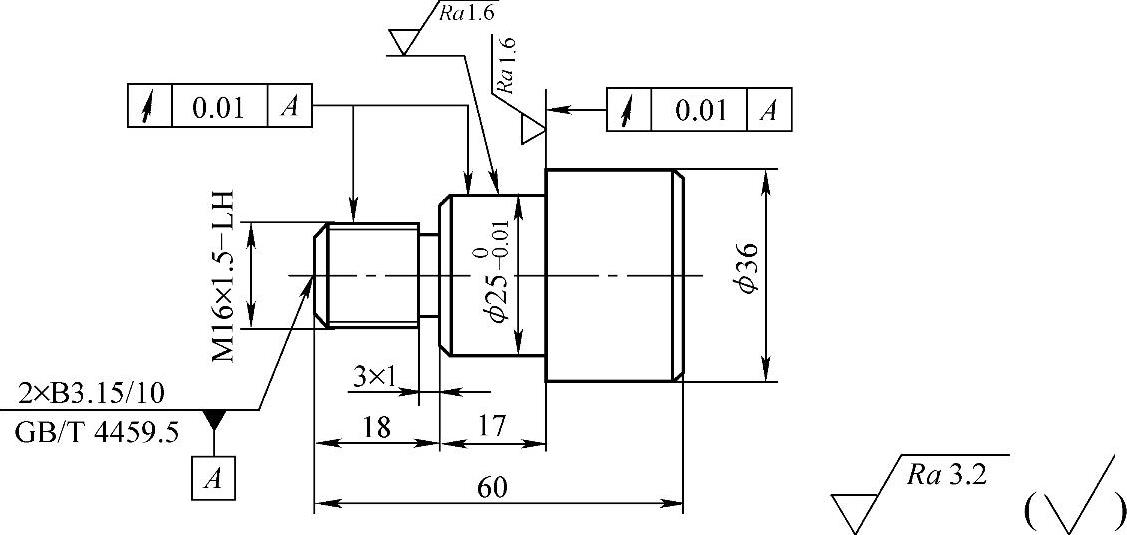

为保证孔ϕ25+0.0210mm对外圆2×ϕ400-0.025mm公共轴线径向圆跳动公差0.01mm,车削时,可与螺孔M16×1.5-LH在一次装夹中车出,以便装入定位心轴(图6-70),装夹在两顶尖间车削外圆、圆锥面及蜗杆齿形。(https://www.xing528.com)

图6-70 定位心轴

(4)选择刀具

1)选用M16×1.5-LH丝锥攻螺纹,丝锥公差代号H3。

2)蜗杆粗、精车刀。

(5)选择设备 选用C6140型卧式车床。

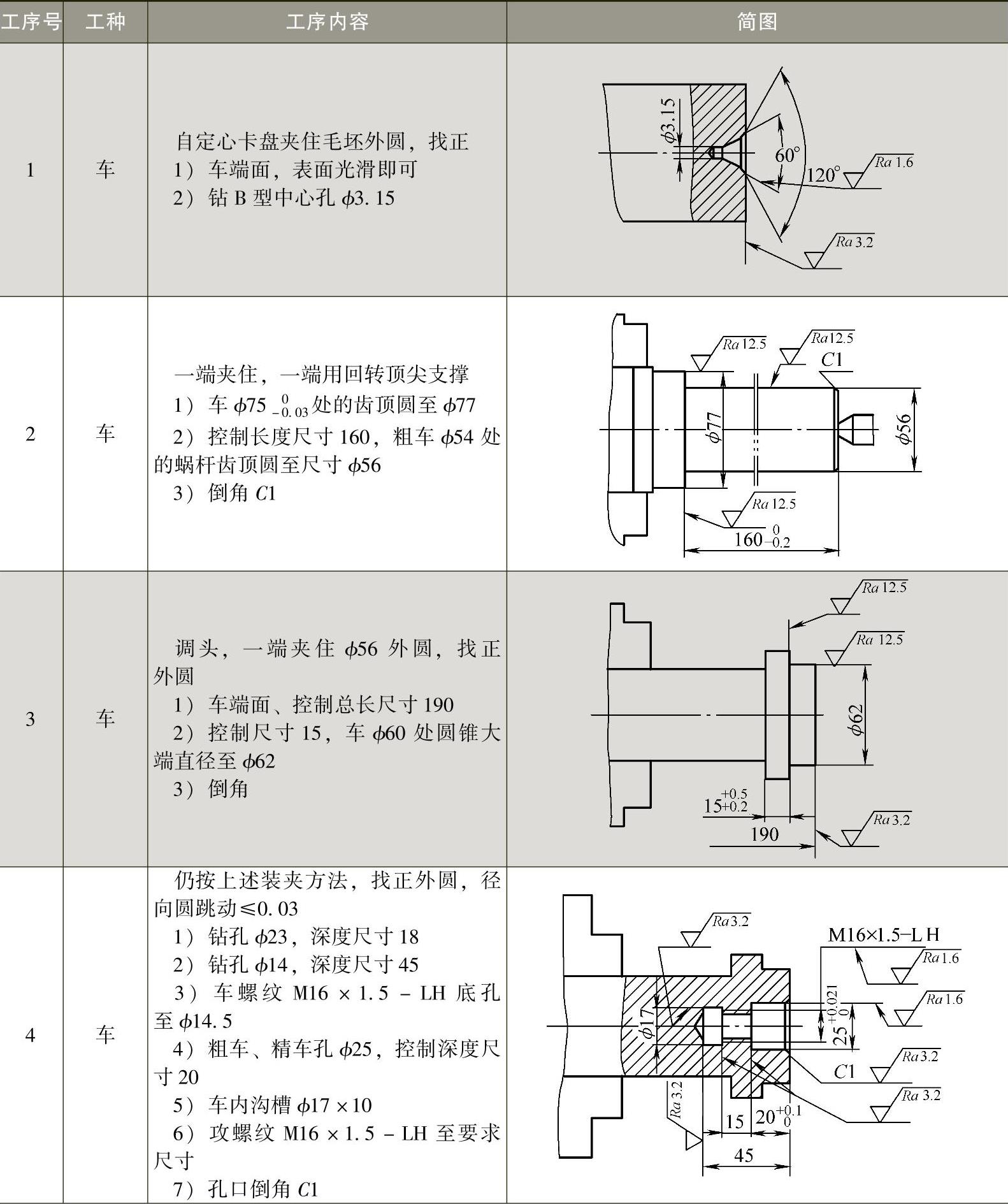

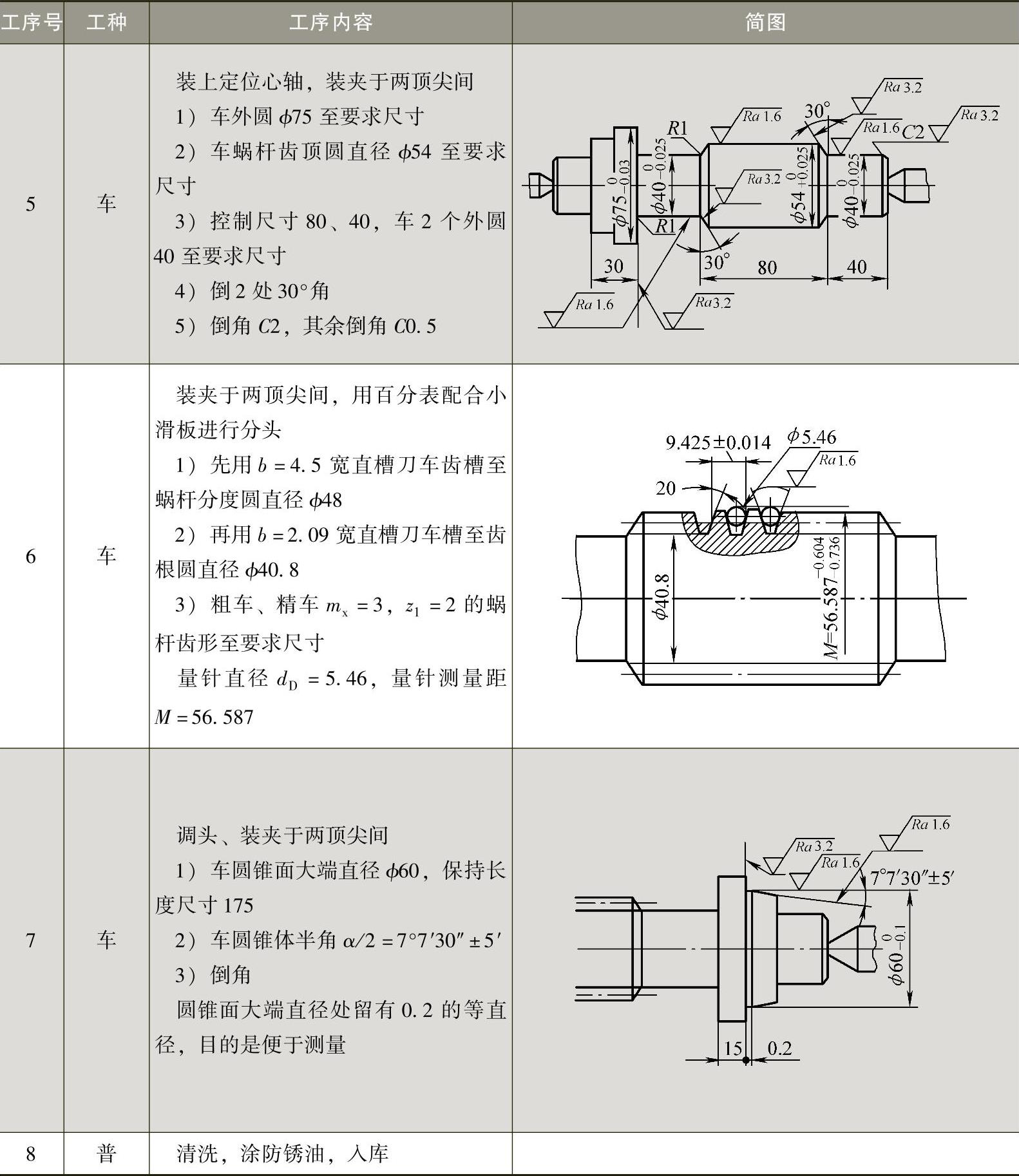

2.工件加工

双头蜗杆的车削加工步骤见表6-26。

表6-26 双头蜗杆的车削加工步骤 (单位:mm)

(续)

3.精度检验及误差分析

1)圆锥大端直径ϕ600-0.1mm的检验使用分度值为0.02mm的齿厚游标卡尺进行测量。测量时,将齿厚游标卡尺的活动量爪和固定量爪的端面与ϕ750-0.03mm右端面保持正确接触,移动活动量爪,使两爪测量面与锥体大端直径紧密贴合,由水平主尺上读得锥体大端直径。

2)齿顶圆直径ϕ540-0.025mm的检验用公法线千分尺沿齿顶圆的轴线方向测量三个截面,对每个截面要在相互垂直的两个部位上各测一次。根据测量结果判断是否在公差范围内。

3)孔径尺寸ϕ25+0.0210mm的检验用标准套规调整内径百分表指针到零位,再将内径百分表插入被测孔中,沿被测孔的轴线方向测三个截面,对每个截面要在相互垂直的两个部位上各测一次。若百分表指针在0~0.021mm范围内摆动,则说明被测孔合格。

4)法向齿厚4.21-0.220-0.268mm的检验用齿厚游标卡尺测量,或把齿厚偏差换算成量针测量距偏差检测。

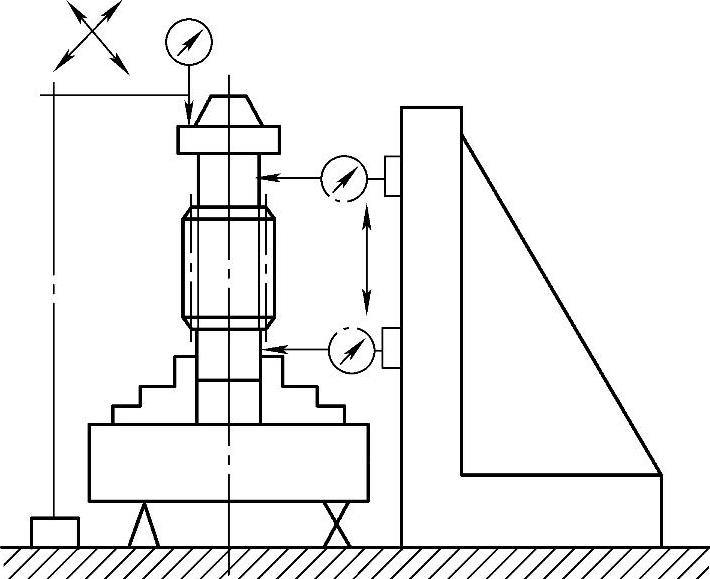

5)外圆ϕ750-0.03mm右端面对基准圆公共轴线垂直度误差0.01mm的检验测量方法如图6-71所示。测量前,先将左端ϕ400-0.025mm外圆装夹在自定心卡盘上,夹入的长度约10mm。装夹时要垫好铜皮,防止损伤工件表面。再将卡盘和双头蜗杆用可调支承(如千斤顶)支撑起来,用铸铁角尺和杠杆百分表将2处ϕ400-0.025mm外圆的公共基准轴线(用外圆模拟)调整到与测量平板垂直。然后用杠杆百分表测量整个端平面并记录读数,读数的最大值与最小值之差不大于0.01mm。

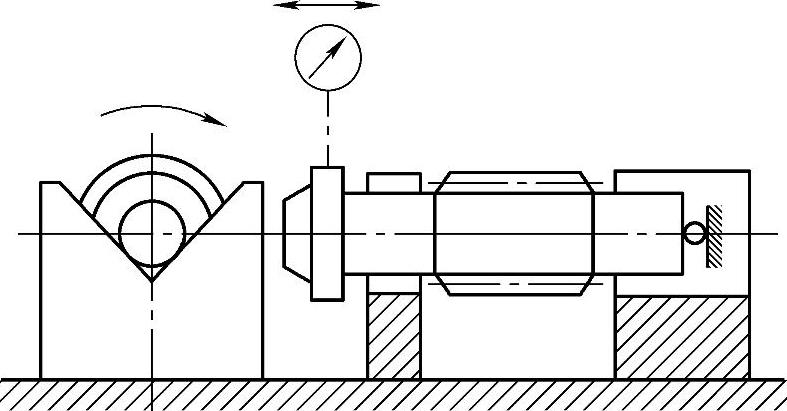

6)齿顶圆直径、ϕ750-0.03mm外圆、ϕ25+0.0210mm内孔、圆锥体轴线对基准圆公共轴线径向圆跳动误差0.01mm的检验测量方法如图6-72所示,将蜗杆轴支承在精密等高的V形架上(基准轴线由V形架模拟),用白色润滑脂将钢球附着在双头蜗杆的中心孔内,钢球又与磁性表座吸附的平面接触进行轴向定位。在蜗杆回转一周的过程中,杠杆百分表读数的最大值与最小值之差即为单个测量面上的径向圆跳动。按上述方法在每一处测量时,应任选三个截面,取三截面中测得的径向圆跳动最大值作为该处的径向圆跳动。

图6-71 测量垂直度误差的方法

图6-72 测量圆跳动误差的方法

考核重点解析

1)螺纹(蜗杆)主要参数部分,要熟记常用的计算公式。

2)螺纹升角对前角、两侧后角的影响以及螺纹车刀的背前角对螺纹加工和螺纹牙型的影响。

3)螺纹(蜗杆)主要尺寸的测量重点是单针和三针测量法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。