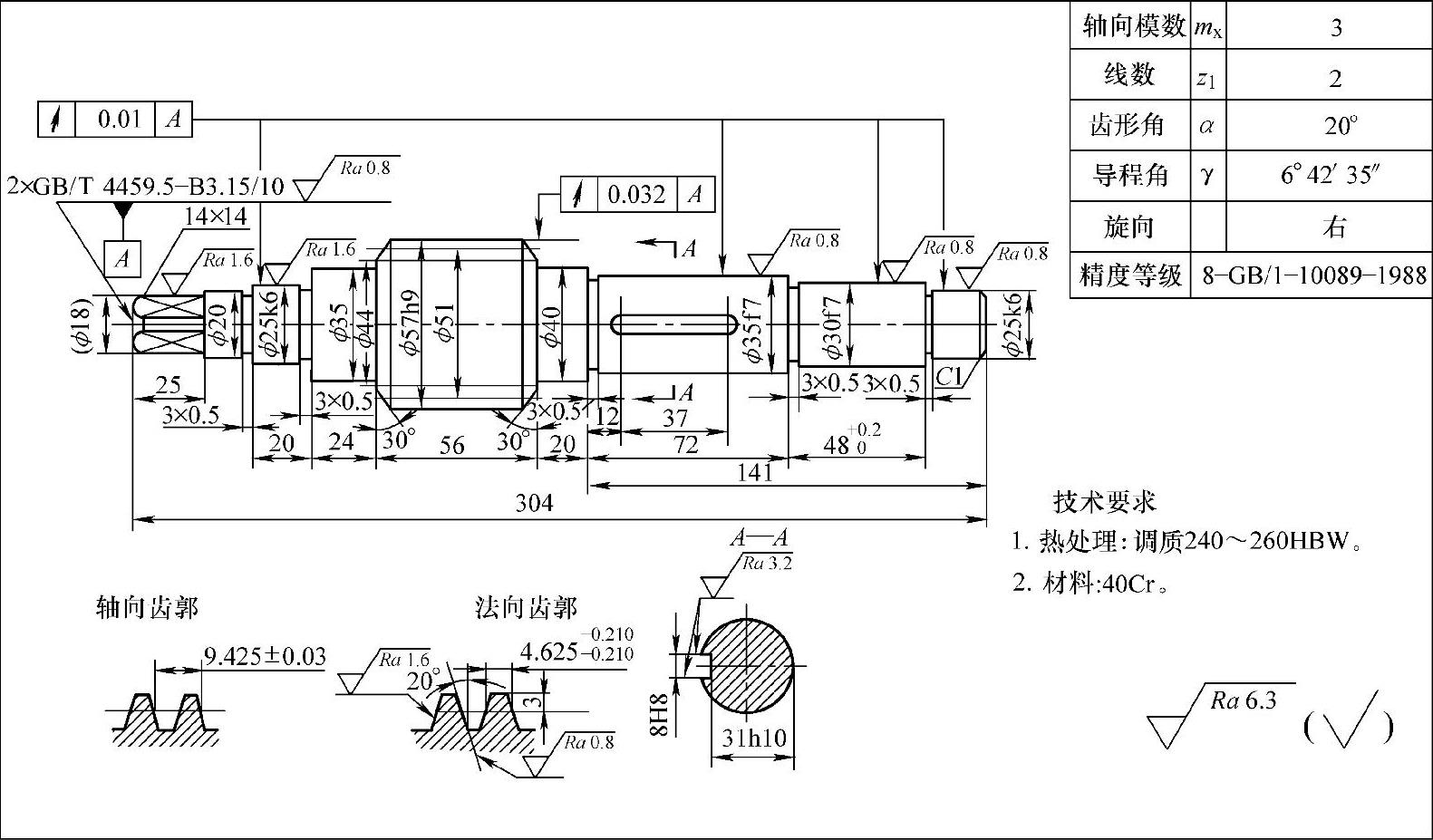

加工如图6-66所示的蜗杆轴。加工数量为1~2件,材料为40Cr,毛坯种类为热扎圆钢,毛坯尺寸为ϕ65mm×310mm。

图6-66 蜗杆轴

1.工艺准备

(1)分析图样

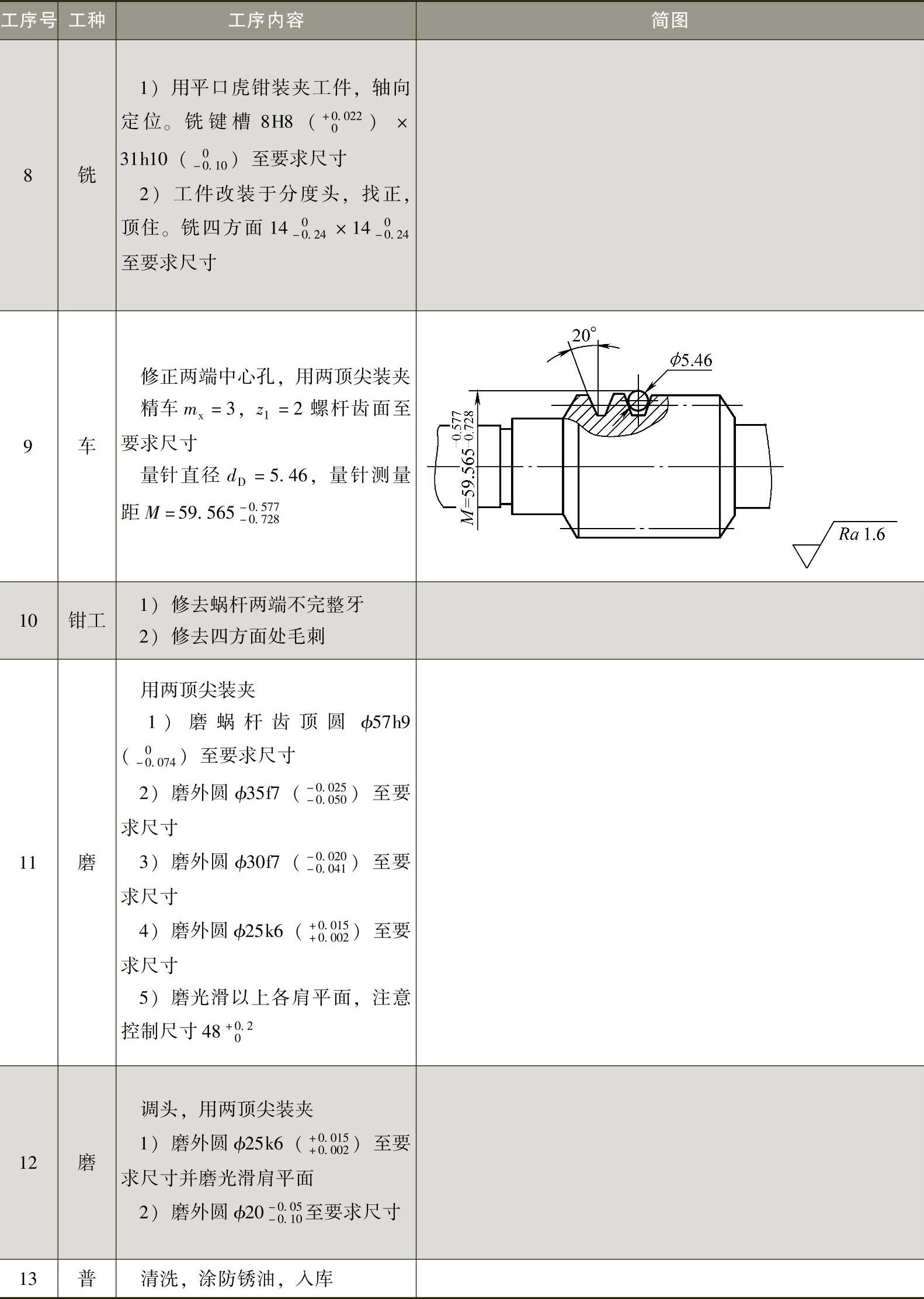

1)蜗杆类型为法向直廓蜗杆,轴向模数mx=3,头数z1=2,蜗杆轴向齿距px=(9.425±0.03)mm,法向齿厚sn=4.625-0.210-0.265mm,齿面表面粗糙度值为Ra1.6μm。

2)蜗杆齿顶圆直径对两端中心孔公共轴线径向圆跳动公差为0.032mm。

3)外圆ϕ35f7、ϕ30f7、2×ϕ25k6轴线对两端中心孔公共轴线的径向圆跳动公差为0.01mm。

4)主要各级外圆表面粗糙度值为Ra0.8μm。

(2)制定加工工艺

1)蜗杆类型为法向直廓蜗杆,车削时,应把车刀左右切削刃组成的平面垂直于齿面装夹,可使用按导程角调节的刀杆使车刀倾斜。

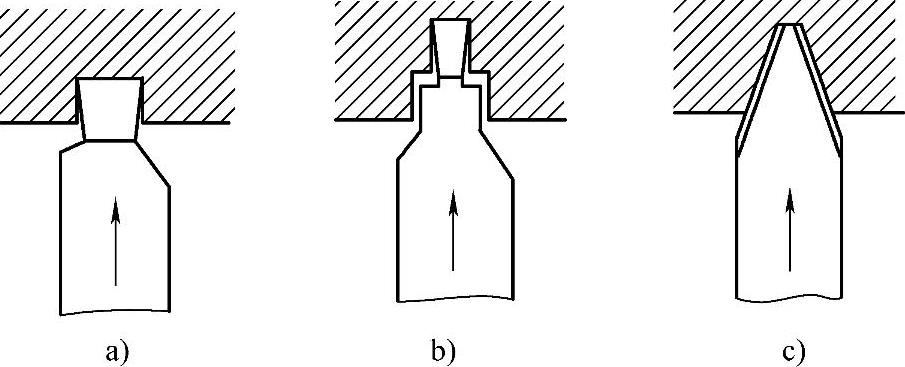

2)车齿槽时,可采用切槽法车削,为了提高切削效率,可先用较宽的直槽车刀车至分度圆直径(图6-67a),再用等于齿根槽宽的直槽刀车至齿根圆直径(图6-67b),最后用精车刀车至图样要求(图6-67c)。

图6-67 用切槽法车削蜗杆

a)用宽直槽刀车削 b)用齿根槽宽直槽刀车削 c)精车蜗杆齿面

3)蜗杆轴向齿距为(9.425±0.03)mm,精度比较高,分头方法可采用百分表分头法。

4)齿面表面粗糙度值Ra1.6μm,要求较高,精车两侧齿面时,取切削速度vc<5m/min;背吃刀量ap=0.02~0.04mm。

5)精车蜗杆齿面时,切削液可选用乳化液冷却与润滑。

6)由于蜗杆左端直径较小,为了不降低工件装夹的刚性,因此先粗车蜗杆齿形后,再车外圆ϕ25k6、ϕ20mm、ϕ18mm(含四方面14mm×14mm)。

7)由于第一条齿槽车好后,还不能测量法向齿厚,所以可将齿厚偏差换算成量针测量距偏差来控制齿厚,其方法如下:

①计算量针测量距M及量针直径dD。取量针直径dD=5.46mm,由于蜗杆导程角γ=6°42′35″,大于3°30′,所以用修正公式计算。根据表6-21,法向直廓蜗杆计算公式为:

M=d1+3.924dD-4.316mxcosγ

=(51+3.924×5.46-4.316×3×cos6°42′35″)mm

=59.565mm

②把齿厚偏差换算成量针测量距偏差,根据公式ΔM=2.7475Δs

即:上极限偏差ΔM上=2.7475×(-0.21)mm=-0.577mm

下极限偏差ΔM下=2.7475×(-0.265)mm=-0.728mm

量针测量距及其偏差为M=59.565-0.577-0.728mm。

8)由于外圆ϕ35f7、ϕ30f7、2×ϕ25k6及蜗杆齿顶圆直径的表面粗糙度值及精度要求比较高,工艺安排磨削加工。

9)蜗杆轴的加工顺序安排如下:热处理调质→车端面→钻中心孔→一夹一顶装夹粗车各级外圆及蜗杆齿顶圆直径→调头车端面、钻中心孔→车另一端外圆ϕ35mm→粗车蜗杆齿面→车外圆ϕ20mm及ϕ18mm→铣键槽及四方面→精车蜗杆齿面→外磨各级外圆及蜗杆齿顶圆直径→清洗、涂油。

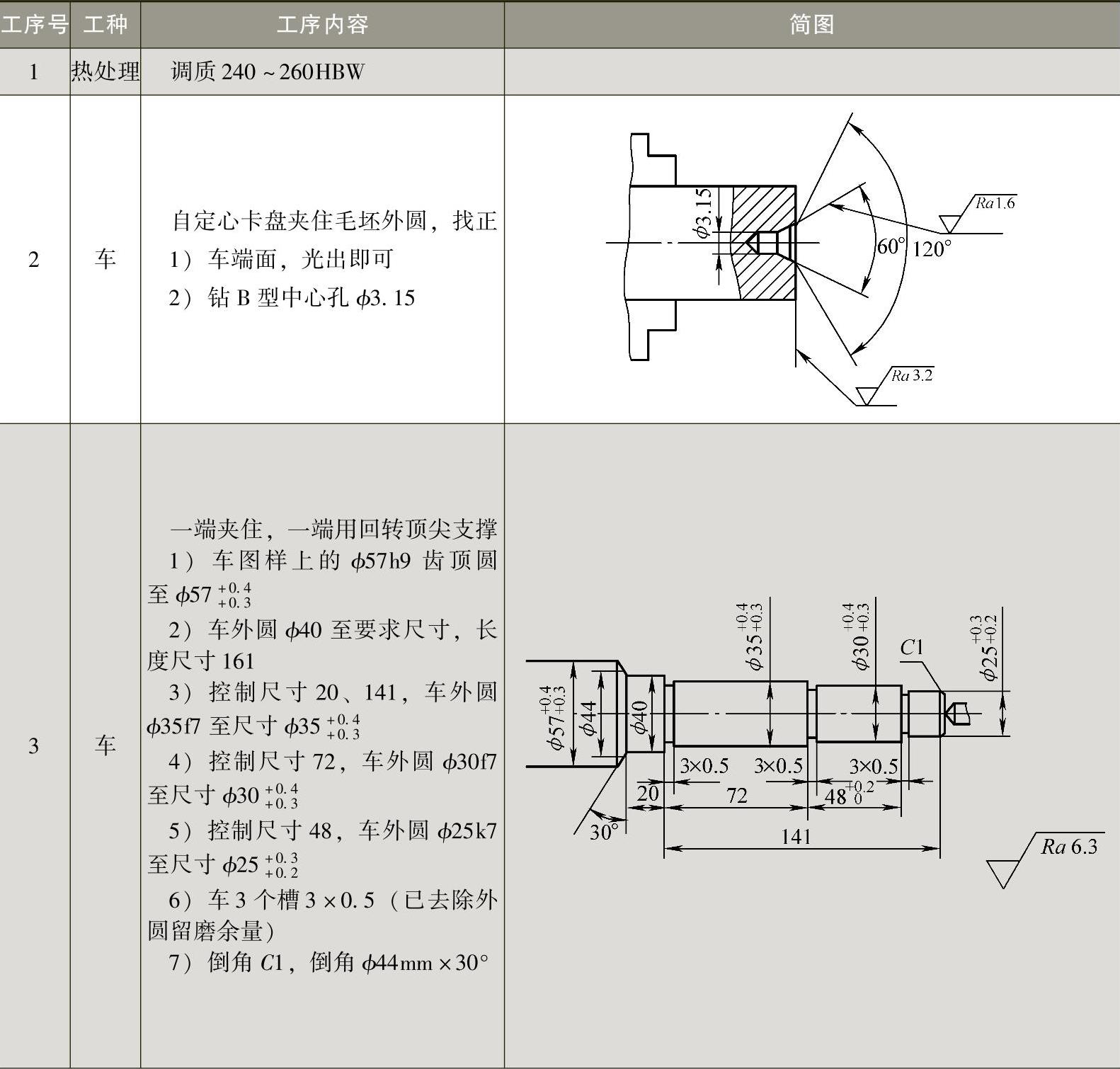

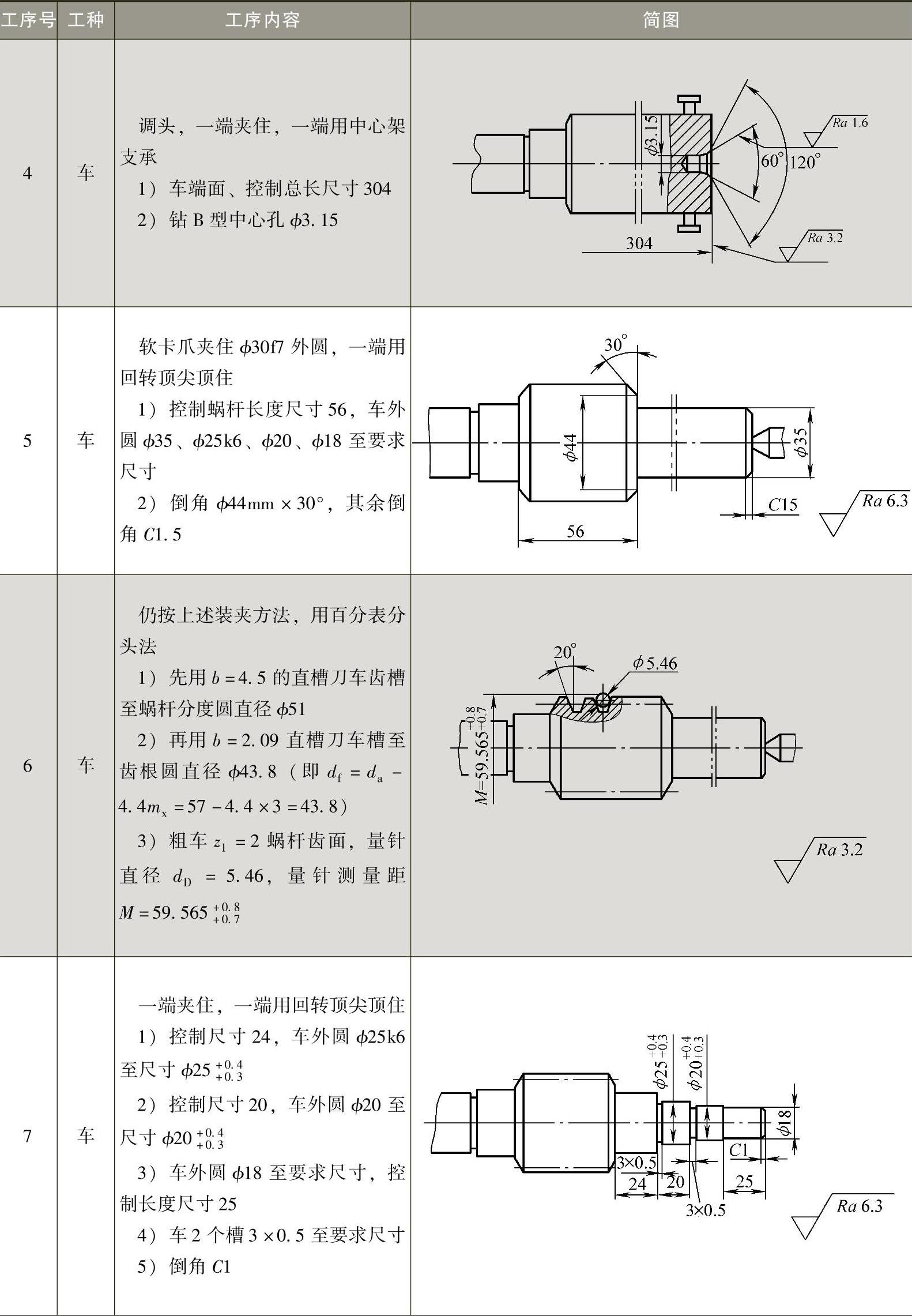

2.工件加工

蜗杆轴的机械加工过程见表6-25。

表6-25 蜗杆轴的机械加工过程表 (单位:mm)(https://www.xing528.com)

(续)

(续)

3.精度检验及误差分析

1)法向齿厚4.625-0.210-0.265mm的检验可用齿厚游标卡尺测量。测量时,把齿高游标尺读数调整到齿顶高尺寸(等于模数mx=3mm),将齿厚游标尺法向卡入齿廓,调节微调螺钉,使两卡爪测量面轻轻接触齿面,量得的读数在4.36~4.415mm范围内即合格。

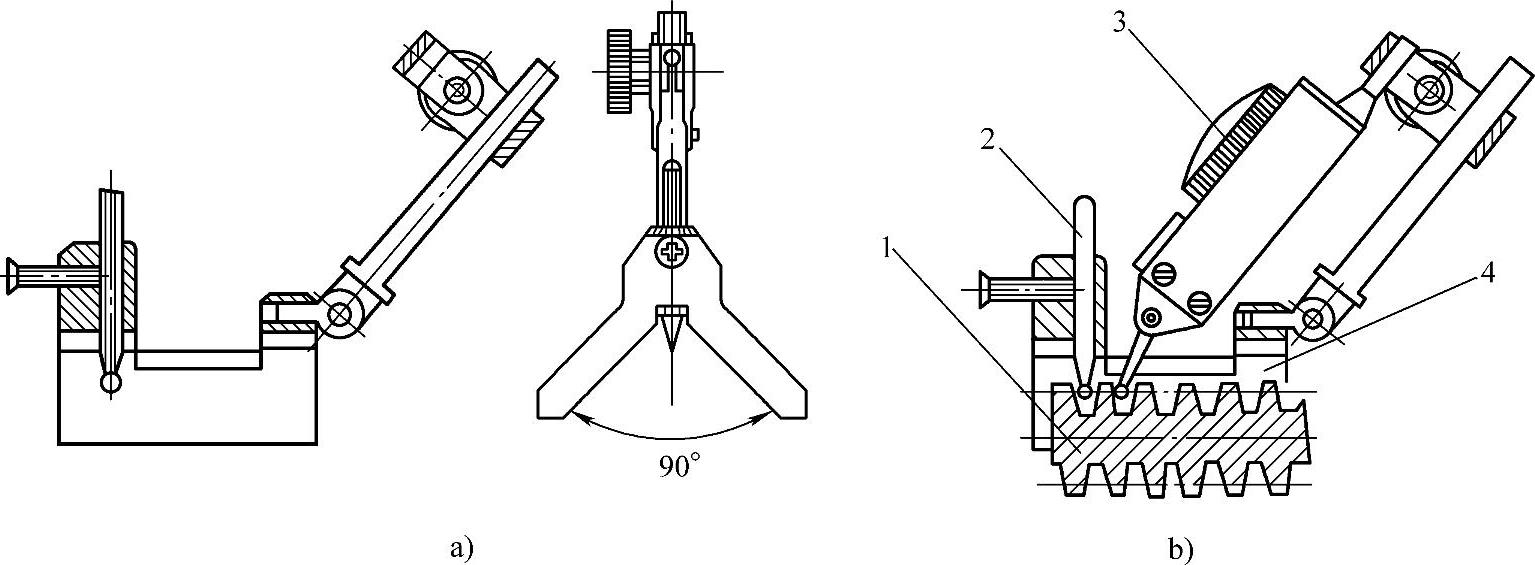

2)齿距偏差(9.425±0.03)mm的检验可用图6-68所示的表座测量。测量时,将V形量具骑跨于蜗杆1上,使量具上的固定测头2接触齿侧的一面,百分表测头接触相邻齿距相对应的另一齿侧面(近分度圆直径处),并调整百分表指针到零位,如此逐牙测量,百分表指针摆动量不大于±0.03mm即为符合图样要求。

图6-68 测量轴向齿距偏差

a)测量表座 b)测量轴向齿距偏差

1—蜗杆 2—固定测头 3—百分表 4—V形量具

3)齿顶圆直径对两端中心孔公共轴线径向圆跳动误差0.032mm检验测量时,将工件装夹在车床两顶尖间,用两顶尖模拟公共基准轴线,把百分表装夹在方刀架上,使百分表测头接触齿顶圆直径,同时按导程Pz=z1πmx将开合螺母闭合,使百分表按螺旋线进给。在工件回转一周过程中,百分表读数最大值与最小值之差即为单个测量截面上的径向圆跳动。按此方法测量若干截面,所测得的径向圆跳动值不得大于0.032mm。

4)车制蜗杆时的误差分析。

①轴向齿距不准确。

a.交换齿轮或手柄位置调整错误。

b.丝杠窜动。

c.床鞍移动时,手柄运转不均匀。

d.车削双头蜗杆时,分头不准确;小滑板移动方向与主轴轴线不平行,使小滑板实际移动距离小于齿距。

②齿形角不准确。

a.车刀刀尖角刃磨不正确。

b.车刀装夹歪斜。

③法向齿厚超差。

a.没有及时测量,或测量不正确。

b.背吃刀量太大。

c.用三针测量时,计算错误。

④齿面的表面粗糙度值达不到要求。

a.车刀切削刃刃磨得粗糙。

b.车刀磨损。

c.切削用量选择不当。

d.精车余量太少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。