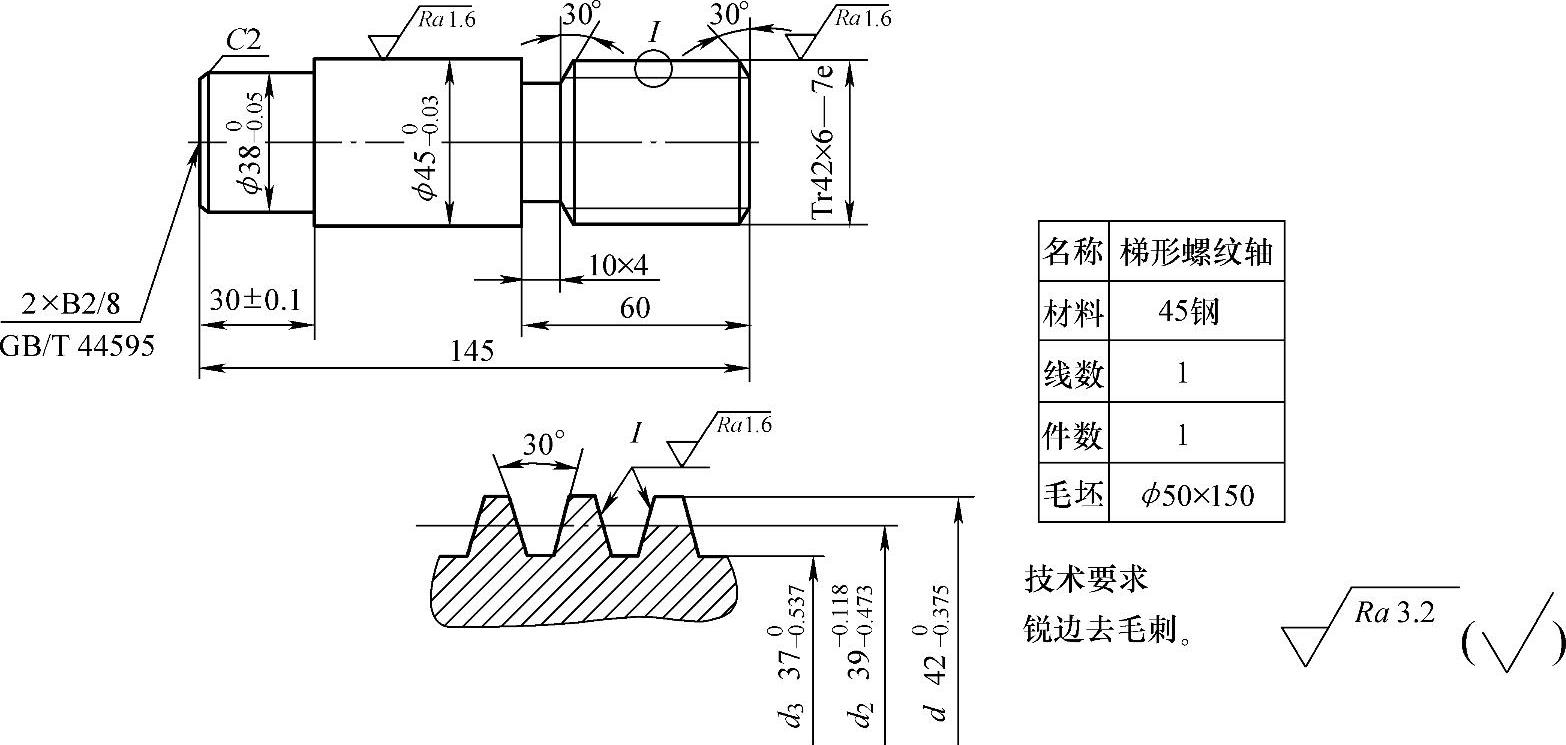

加工图6-65所示的梯形螺纹轴。加工数量为1~2件,材料为45钢,毛坯尺寸为ϕ50mm×150mm。

图6-65 梯形螺纹轴

1.加工前准备

工具准备:45°车刀、90°车刀、高速钢车槽刀、高速钢梯形外螺纹粗车刀、高速钢梯形外螺纹精车刀、游标卡尺、25~50mm千分尺、对刀样板、三针(ϕ3.108)、中心钻、钻夹头、回转顶尖。

选择设备:CA6140型车床。

2.图样工艺分析

如图6-65所示,除图样上所标注的表面粗糙度值Ra1.6μm外,其他加工表面的表面粗糙度值均为Ra3.2μm。两端的中心孔均为B2/8。“7e”为梯形螺纹中径公差代号。“10×4”是退刀槽宽10mm,槽深4mm。螺纹两端的倒角均为30°。零件左端倒角为C2。低速车削梯形螺纹轴可采用左右切削法车P=6mm的梯形螺纹,经计算车此螺纹不会产生乱牙,车削时可选择提开合螺母退刀,也可采用开正反车法退刀。

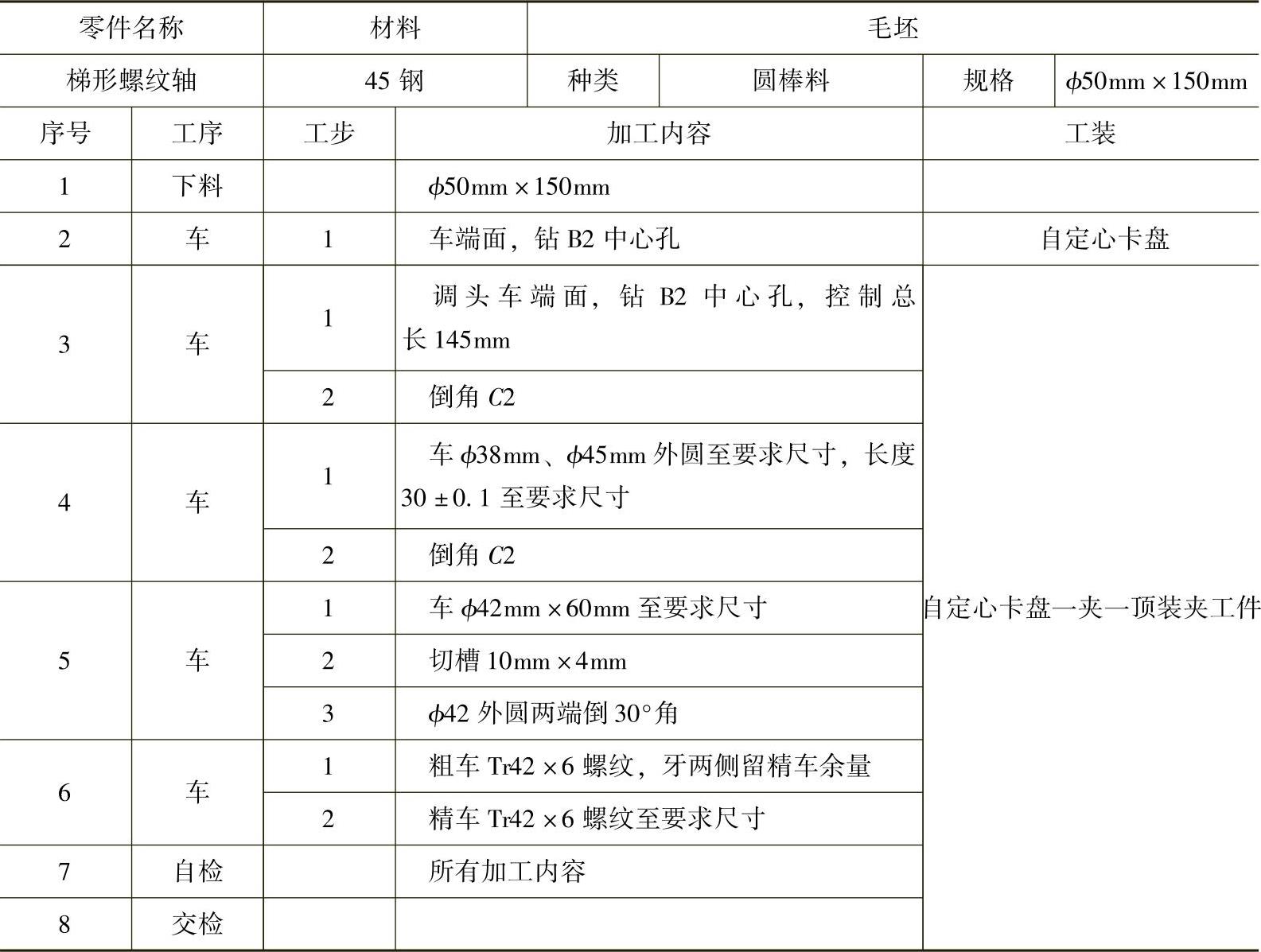

3.加工工艺

根据图样分析可制定出加工工艺,见表6-24。

表6-24 梯形螺纹轴加工工艺 (单位:mm)

4.加工步骤

1)工件伸出40mm长,找正并夹紧。

2)用45°车刀车端面,用90°车刀车工艺台阶ϕ43mm×20mm。

3)钻中心孔。

4)调头夹毛坯,用45°车刀车端面,控制总长至图样尺寸145mm。

5)钻中心孔,夹工艺台阶,用回转顶尖支顶中心孔,采用一夹一顶装夹工件。

6)用90°车刀粗车、精车ϕ45mm、ϕ38mm外圆至要求尺寸,保证长度(30±1)mm至图样要求。(https://www.xing528.com)

7)用45°车刀倒角C2。

8)调头夹ϕ38mm外圆(卡爪与工件已加工表面间需垫薄铜片以防夹伤工件表面),支顶螺纹端中心孔,采用一夹一顶装夹工件。

9)粗车、精车梯形螺纹大径至尺寸ϕ420-0.375mm,长度60mm。

10)切槽10mm×4mm至要求尺寸。

11)车螺纹大径两端30°倒角。

12)装夹梯形外螺纹车刀,保证车刀刀尖应与工件的回转中心等高,刀尖角的平分线垂直于工件的轴线。

13)采用左右切削法粗车、半精车梯形螺纹,小径精车至要求尺寸,牙型两侧留有0.1~0.2mm的精车余量。注:小滑板每次左右进给时赶刀格数一般小于1/2格,精车时一般选择1/4格。

14)更换梯形螺纹精车刀,按静态对刀法和动态对刀法对刀。中、小滑板的刻度调整到整数位,以便记忆进刀格数和左右进给量。

15)按调整后对刀刻度值,空车运行一个工作行程以验证对刀是否正确。

16)精车梯形螺纹两侧面,中径ϕ39-0.118-0.473mm至图样要求尺寸。精车时,两个侧面分别精车,先精车一侧再精车另一侧,左右微量进给格数基本相同。精车时要经常测量中径尺寸,以防尺寸超差。

5.注意事项

1)调整床鞍及中、小滑板与导轨之间的间隙,以减小窜动量。

2)梯形螺纹精车刀要求两刃平直、锋利且对称,有背前角的螺纹车刀,两切削刃之间的夹角应进行修正,修正方法与三角形螺纹相同。

4)车螺纹时,为了防止溜板箱手轮转动时不平衡而使床鞍产生窜动,可在手轮上装平衡块,最好采用手轮脱离装置。

5)车螺纹时,尽量选用较小的切削用量,减少工件车削变形,充分加注切削液。

6)一夹一顶装夹工件时,尾座套筒不能伸出太短。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。