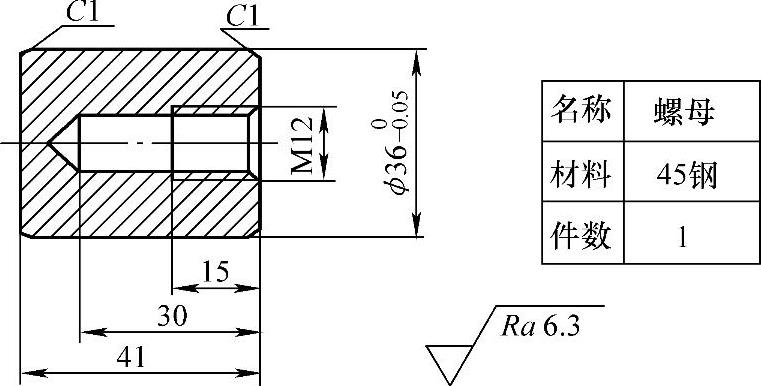

加工如图6-64所示的螺母。加工数量为1~2件,材料为45钢,毛坯尺寸为ϕ40mm×45mm。

图6-64 螺母

1.加工前准备

工具准备:45°车刀,硬质合金切断刀,M12机用丝锥,攻螺纹工具,游标卡尺,25~50mm千分尺,钻夹头,A3中心钻,螺纹塞规。

设备的选择:CA6140型车床。

2.图样工艺分析

如图6-64所示,图样中的M12为粗牙螺纹,螺距P=1.75mm。螺纹有效长度为15mm,底孔长度为30mm,外圆ϕ360-0.05mm,两侧倒角均为C1,表面粗糙度值均为Ra6.3μm。

3.加工工艺

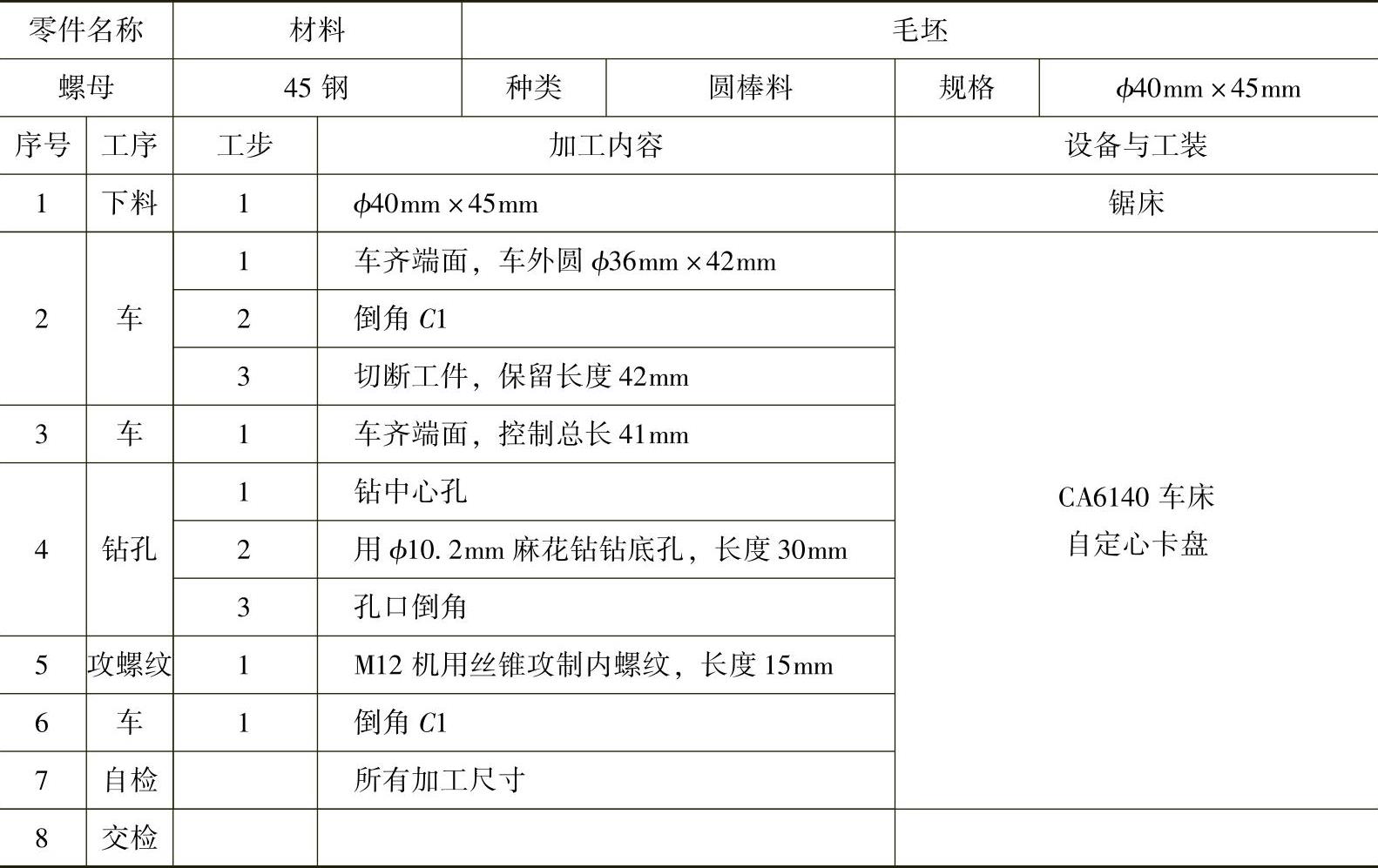

根据图样分析可制定出加工工艺,见表6-23。

表6-23 螺母加工工艺 (单位:mm)

4.加工步骤

1)夹持ϕ40mm毛坯,伸出长度50mm,找正并夹紧。

2)车齐端面,粗、精车外圆ϕ360-0.05mm至要求尺寸。

3)用硬质合金切断刀切断工件,长度保留42mm。

4)用45°车刀车端面,取总长41mm,钻A3中心孔(定心孔)。

5)45钢为塑性材料,因此,确定底孔直径D孔≈D-P=12mm-1.75mm=10.25mm。

6)选用ϕ10.2mm的钻头钻底孔。(https://www.xing528.com)

7)孔口倒角30°,直径大于12mm。

8)调整车床,使尾座套筒轴线与主轴轴线重合,偏移量不大于0.05mm。

9)选择攻螺纹时的切削速度4m/min,即车床转速100r/min。

10)安装攻螺纹工具,将丝锥装入攻螺纹工具中。

11)根据内螺纹的有效长度15mm,在丝锥或攻螺纹工具上做长度标记。

12)移动尾座,使丝锥靠近工件底孔,固定尾座。

13)起动车床,开启冷却泵充分浇注切削液。

14)摇动尾座手轮,使丝锥切削部分进入底孔,攻入几牙后停止摇动手轮,由丝锥带动攻螺纹工具所在的滑动套筒部分进给。

15)攻至需要的深度时,主轴反转,退出丝锥。

5.注意事项

1)选择丝锥时,要检查丝锥锥齿是否完整,缺齿勿用。

2)装夹丝锥时,要防止丝锥歪斜。

3)攻螺纹时,要充分加注切削液。

4)攻螺纹时,应分多次进给,即丝锥每攻进一段深度后反车(主轴反转)退出丝锥,清理切屑后再继续攻,直至攻好为止。

5)攻不通孔螺纹时,最好选用有过载保护的攻螺纹工具,并在丝锥或工具上作出深度标记,以防丝锥攻至孔底而折断。

6)用一套丝锥攻螺纹时,要按正确的顺序选用丝锥。

7)攻螺纹时,严禁用手或棉纱清理螺孔内的切屑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。