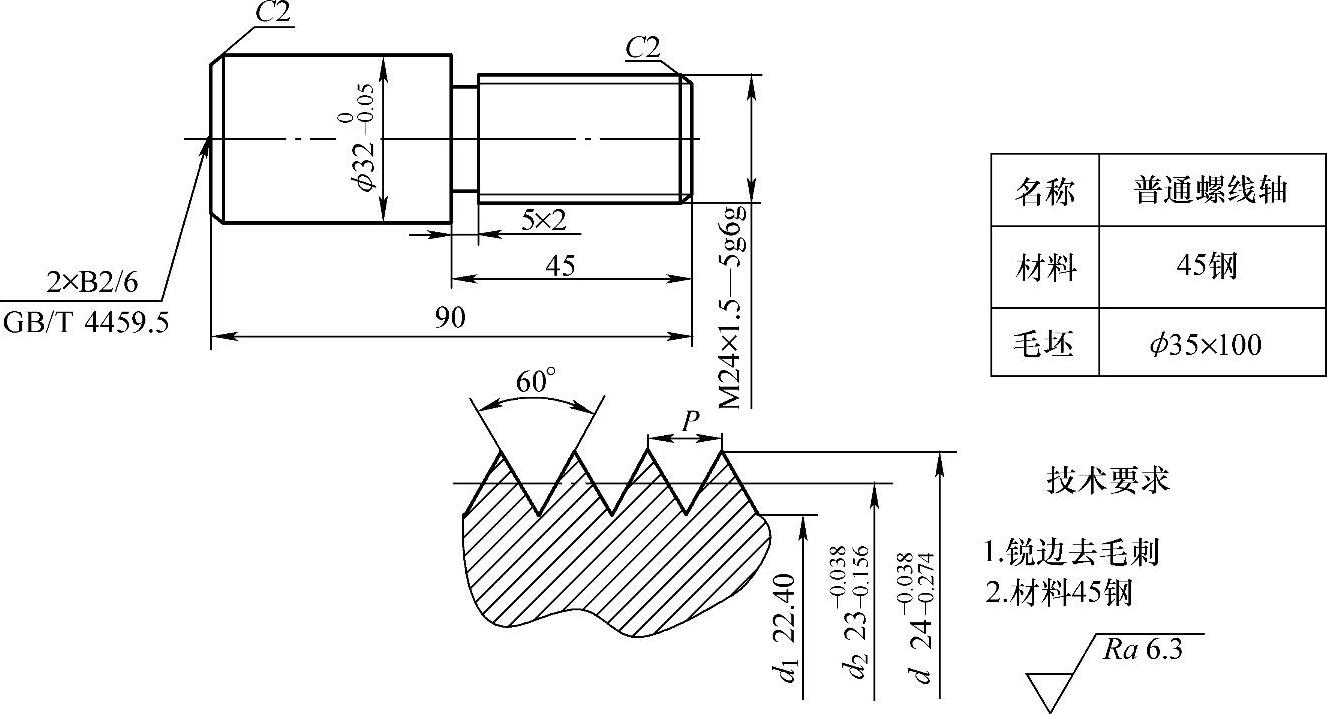

加工图6-62所示的普通螺纹轴。加工数量为1~2件,材料为45圆钢,毛坯尺寸为ϕ35mm×100mm。

图6-62 普通螺纹轴

1.加工前的准备

工具准备:90°粗车刀、90°精车刀、45°车刀、车槽刀、高速钢普通外螺纹车刀、游标卡尺、0~25mm和25~50mm的千分尺、0~25mm螺纹千分尺、对刀样板、B2中心钻、钻夹头、回转顶尖。

设备:CA6140型车床。

2.图样工艺分析

根据图6-61的图样分析,图样上所有已加工完成的表面的表面粗糙度(轮廓算术平均值)值为Ra6.3μm。C2是指倒角。“5g6g”中的数字代表公差等级,英文字母代号表公差带位置,5g为中径公差代号,6g为顶径公差代号,数据可从相关公差表查得。“5×2”是指退刀槽的宽度是5mm,槽深2mm。“B2/6”是指B型中心孔,边缘直径6mm,技术要求是锐边去毛刺。

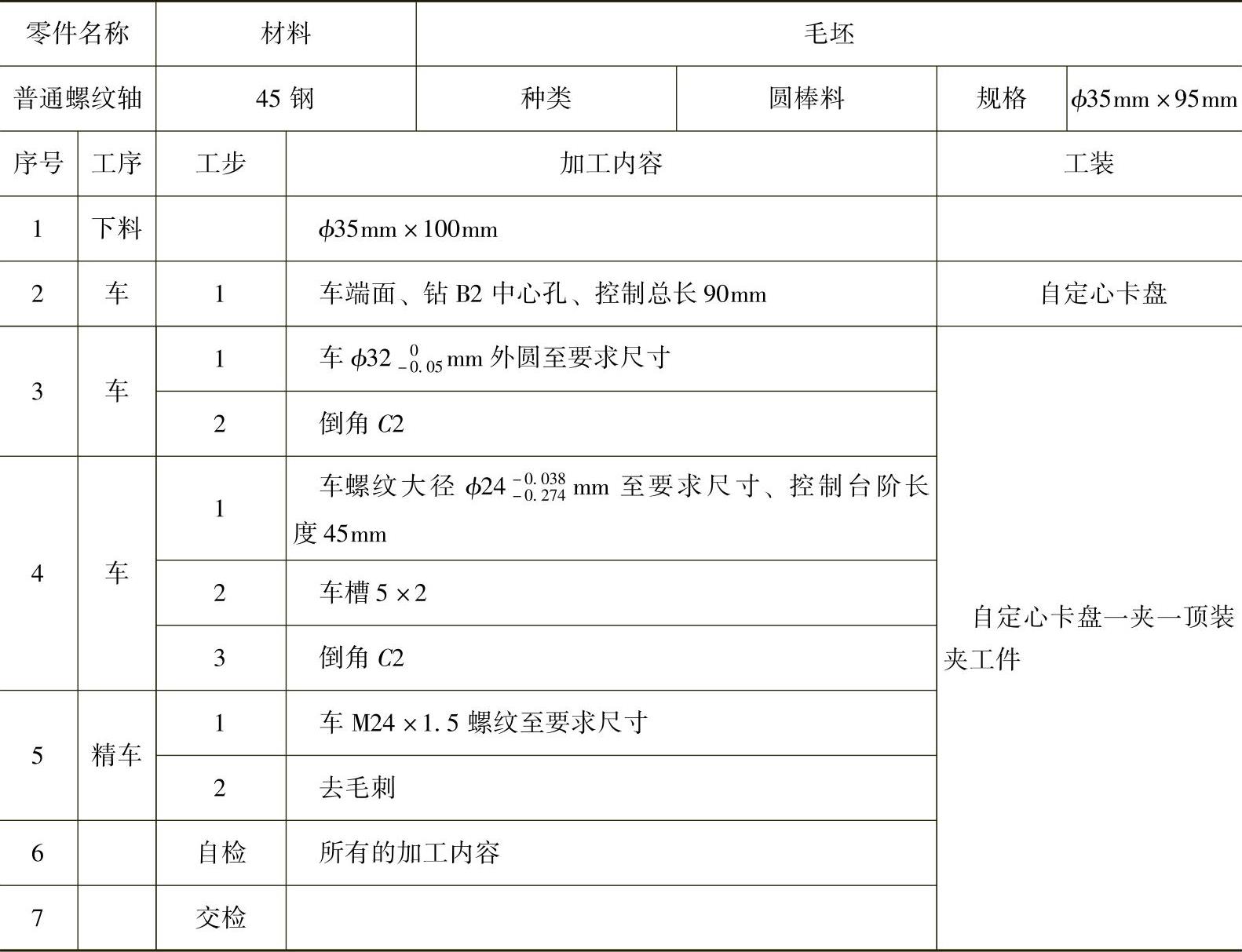

3.加工工艺

根据图样分析可制定出加工工艺,见表6-22。

表6-22 普通螺纹轴加工工艺 (单位:mm)

4.加工步骤

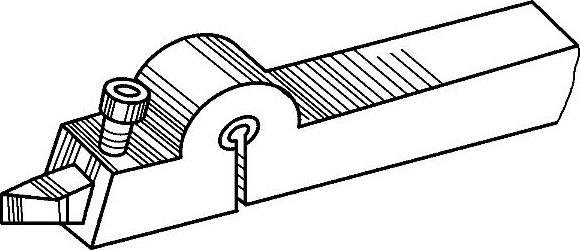

1)低速车削螺纹时,采用弹性刀柄可以吸振并且防止扎刀现象发生,如图6-63所示。

2)夹一端毛坯,伸出长度约60mm,找正并夹紧。

3)用45°车刀车端面,钻B2中心孔,并车出ϕ30mm×2mm的工艺台阶。

4)调头用45°车刀车另一端面,控制90mm总长,钻B2中心孔。

图6-63 弹性刀杆

5)夹工艺台阶,顶另一端,用90°车刀粗车、精车ϕ320-0.05mm的外圆至要求尺寸。(https://www.xing528.com)

6)用45°车刀倒角C2。

7)调头夹ϕ32mm外圆(工件表面需垫铜片以防已加工表面被夹伤),顶螺纹端,用90°车刀粗车、精车至螺纹大径ϕ24-0.038-0.274mm,控制台阶长度45mm。

8)车槽5mm×2mm至要求尺寸。

9)用45°车刀倒角C2。

10)用对刀样板安装车刀,要求刀尖角的中心线垂直于工件的回转轴线。

11)按进给箱铭牌表上标注的数据(P=1.5mm)和指引变换主轴箱、进给箱外手柄位置,选择转速n=100r/min。

12)试切螺纹。方法是用螺纹刀尖在大径表面车出一条很浅的螺旋线,停机用游标卡尺或螺距规检测螺距是否正确。

13)用直进法粗车M24×1.5mm细牙螺纹,加注高浓度乳化液。

14)粗车后中径留0.2~0.3mm精车余量。更换精车刀时,应重新对刀。

15)换刀后不急于切削,先在粗车后的螺旋槽中空车进给一个行程,检测对刀是否正确。

16)精车螺纹时,选择n=50r/min,切削液继续选用高浓度乳化液。

17)采用直进法多次进刀精车螺纹至要求尺寸,重点控制好中径尺寸ϕ23-0.038-0.156mm。

5.注意事项

1)车螺纹前,要调整好床鞍和中、小滑板的松紧程度以及开合螺母的间隙。

2)车螺纹时,记清中滑板的进刀格数,避免多进一圈出现崩刃或扎刀现象。

3)车螺纹过程中不准用手摸或用棉纱擦拭螺纹表面,避免划伤手。

4)中途换刀或刃磨后重新装刀时,必须重新调整刀尖的高低和进行对刀。

5)低速车螺纹时应浇注充分的切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。