根据多线螺纹(蜗杆)各螺旋线在轴向等距分布和圆周方向等角度分布的特点,多线螺纹的分线方法有轴向分线法和圆周分线法两种。下面介绍几种操作简单、实用的多线螺纹的分线方法。

1.轴向分线法

轴向分线法就是在车好第一条螺旋槽之后,车刀沿螺纹轴线分线移动一个螺距,再车第二条螺旋槽,这种方法关键是要精确控制车刀移动的距离,已达分线的目的。

(1)用小滑板刻度分线 调整小滑板导轨使其与主轴轴线平行。在车好第一条螺旋槽后,把小滑板向前或向后移动一个螺距,车另一条螺旋槽。小滑板移动的距离可用小滑板刻度控制,刻度盘转过的格数可用下面公式计算:

式中 K——小滑板刻度转过的格数;

P——螺纹螺距(mm);

a——小滑板刻度盘每格移动的距离(mm)。

例6-8 车削Tr36×12(P=6mm)螺纹时,车床小滑板刻度每格为0.05mm,求分线时小滑板刻度应转过的格数。

解:由题意可知P=6mm,分线时小滑板应转过的格数为 (格)。

(格)。

这种分线方法简单,不需要辅助工具,但分线精度不高,一般用于多线螺纹的粗车,适于单件、小批量生产。

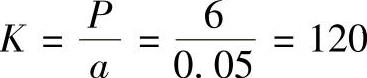

(2)利用百分表和量块分线 在对螺距精度要求较高的螺纹和蜗杆分线时,可用百分表和量块控制小滑板的移动距离(图6-59)。把百分表固定在刀架上,并在床鞍上装一固定挡块,在车削前,移动小滑板,使百分表测头与挡块接触,并把百分表调整至零位。当车好第一条螺旋槽后,移动小滑板,使百分表指示的读数等于被车螺距。在对螺距较大的多线螺纹(或蜗杆)进行分线时,因受百分表行程的限制,可在百分表与挡块之间垫入一块(或一组)量块,其厚度最好等于工件螺距。当百分表读数与量块厚度之和等于工件的螺距时,方可车削第二条螺旋线。

图6-59 百分表量块分线法

1—第一条螺旋槽 2—小滑板 3—方刀架 4—百分表 5—量块 6—挡块(https://www.xing528.com)

2.圆周分线法

当车好第一条螺旋线后,脱开主轴与丝杠之间的传动联系,使主轴旋转一个角度θ(θ=360°/线数),然后再恢复主轴与丝杠之间的传动联系,再车削第二条螺旋线的分线方法称为圆周分线法。

(1)利用自定心卡盘、单动卡盘分线 当工件采用两顶尖装夹,并用卡盘的卡爪代替拨盘时,可利用自定心卡盘分三线螺纹,利用单动卡盘分双线和四线螺纹。车好一条螺旋槽之后,只需要松开顶尖,把工件连同鸡心卡头转过一个角度,由卡盘上的另一只卡爪拨动,再用顶尖支撑好后就可车削另一条螺旋槽。这种分线方法比较简单,由于卡爪本身分线精度不高,使得工件分线精度也不高。

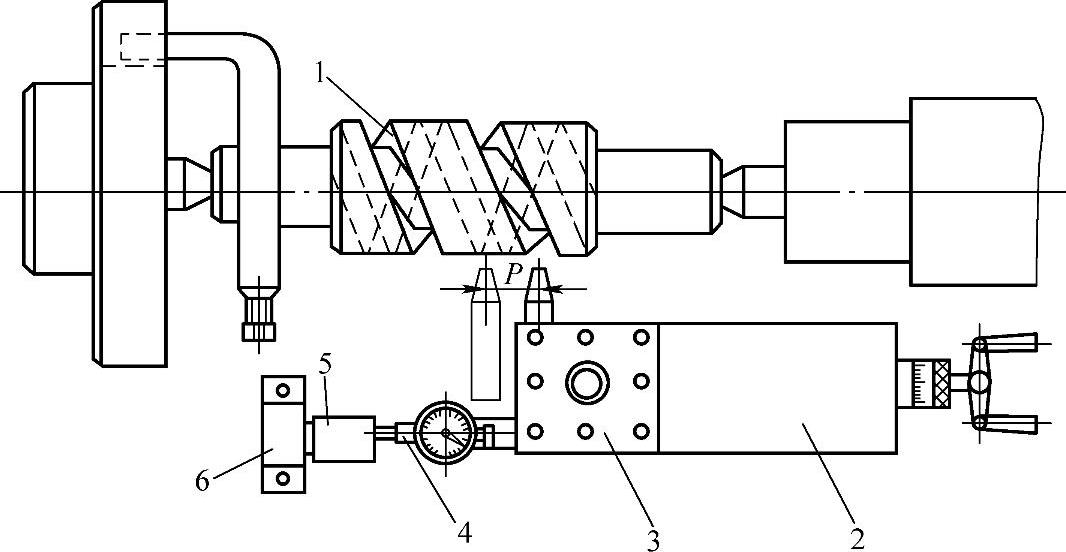

(2)利用交换齿轮分线 当车床主轴上交换齿轮(即z1)齿数是螺纹线数的整倍时,就可利用交换齿轮进行分线。分线时,开合螺母不能提起。当车好第一条螺旋线后,在主轴交换齿轮z1上根据螺纹线数等分(图6-60中,若z1=60、n=3,则3等分齿轮于1、2、3点标记处),再以1点为起始点,在与中间齿轮上的啮合处也作一标记“0”。然后脱开主轴交换齿轮z1与中间齿轮的传动,单独转动齿轮z1,当z1转过20个齿,到达2点位置时,再使主轴交换齿轮z1上的2点与中间齿轮上的“0”点啮合,就可以车削第二条螺旋线了。当第二条螺旋线车好后,重新脱开z1和齿轮的传动,再单独转动主轴交换齿轮z1,当z1又转过20个齿到达3点位置时,将z1齿轮上的3点与中间齿轮上的“0”点啮合,就可以车第三条螺旋线。

用交换齿轮分线的优点是分线精度高,但比较麻烦。

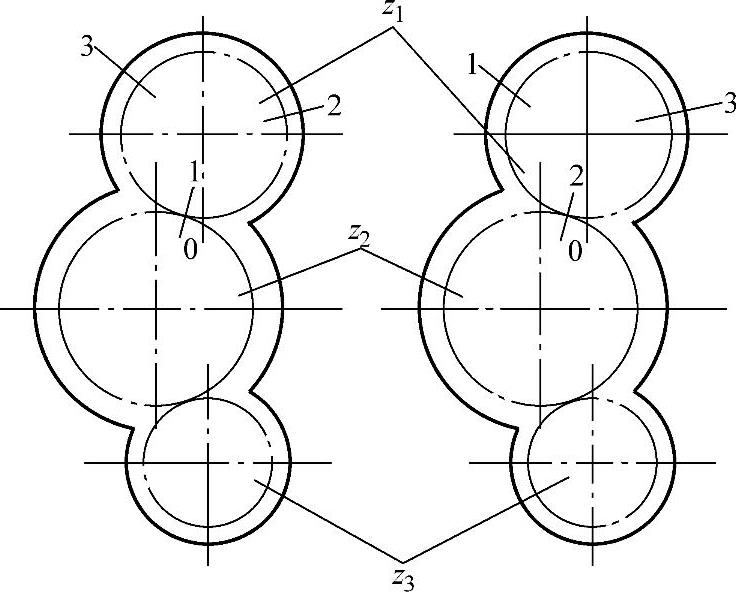

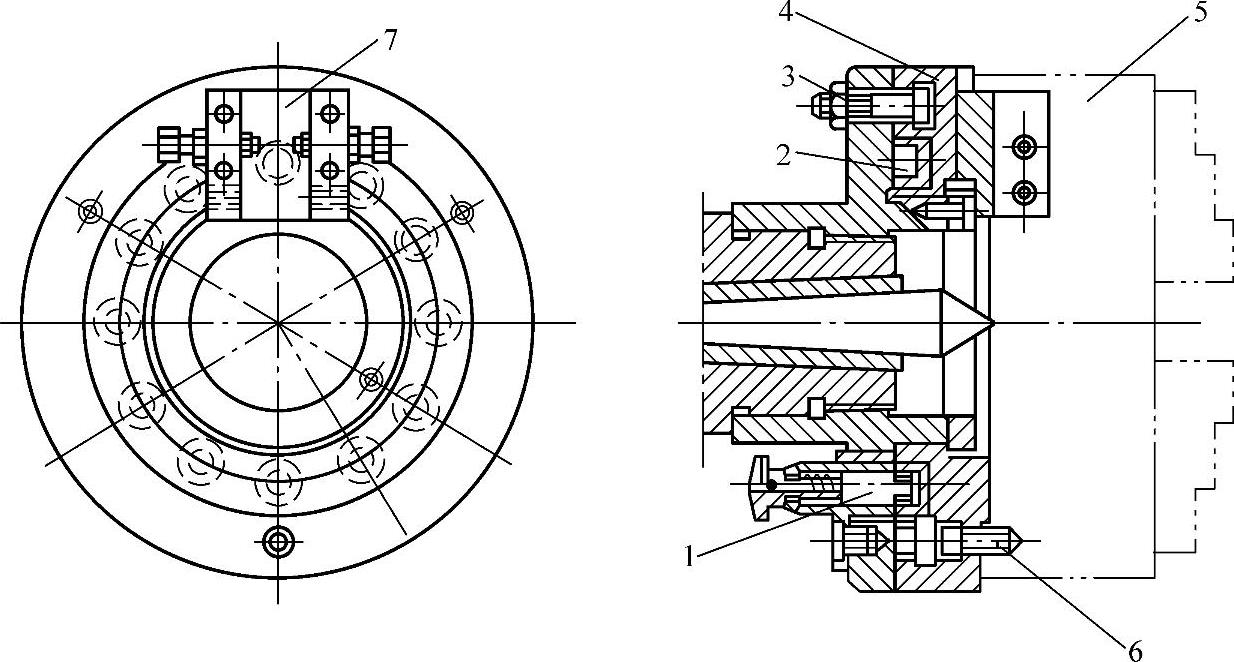

(3)用多孔插盘分线 图6-61所示为车多线螺纹(或多线蜗杆)用的多孔插盘。装在车床主轴上,转盘4上有等分精度很高的定位插孔2(分度盘一般等分12孔或24孔),它可以对线数为偶数的螺纹(或蜗杆)进行分线。

图6-60 交换齿轮分线法

图6-61 分度盘

1—定位插销 2—定位插孔 3—紧固螺母 4—分度盘 5—卡盘 6—螺钉 7—拨块

分线时,先停机松开紧固螺母3后,拔出定位插销1,把转盘旋转一个360°/n的角度;再把插销插入另一个定位孔中,紧固螺母,分线工作就完成。转盘上可以安装卡盘与夹持工件,也可以装上拨块8拨动夹头,进行两顶尖间的车削。

这种分线方法的精度主要取决于多孔转盘的等分精度。等分精确,可以使该装置获得很高的分线精度。多孔插盘分线操作简单、方便,但分线数量受插孔数量限制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。