蜗杆、蜗轮组成的运动副常用于减速传动机构中,以传递两轴在空间成90°交错的运动。蜗杆的齿形与梯形螺纹相似,其轴向剖面形状为梯形。常用的蜗杆有米制(齿形角为40°)和寸制(齿形角为29°)两种。我国大多采用米制蜗杆,本节重点介绍米制蜗杆。

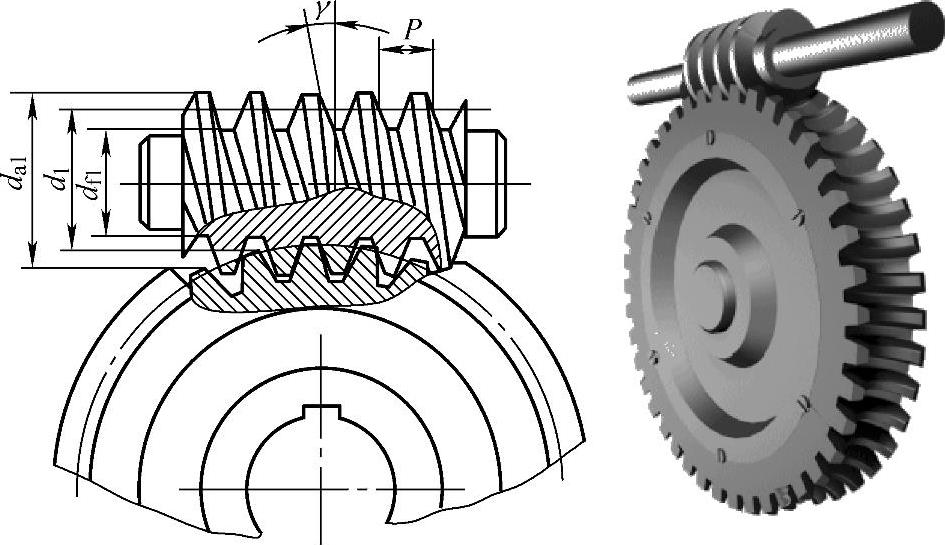

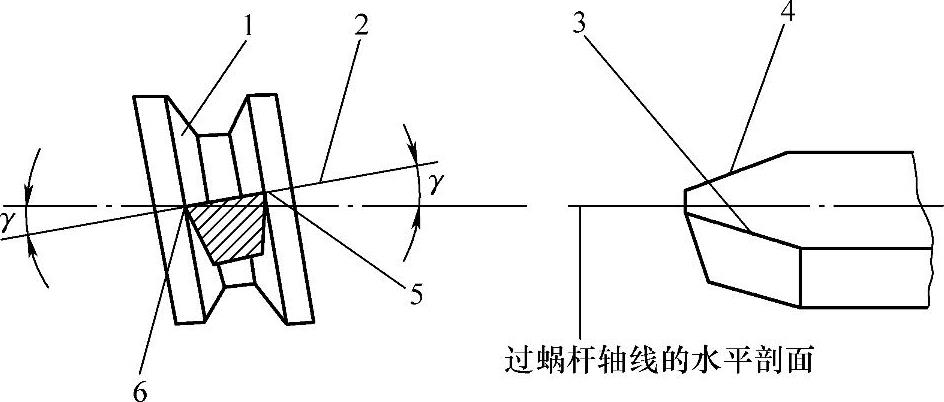

在轴向剖面内,蜗杆传动相当于齿条与齿轮间的传动,如图6-48所示,同时蜗杆的各项参数也是该剖面内测量的,并规定为标准值。

图6-48 蜗杆传动

1.蜗杆主要参数的名称、符号及计算

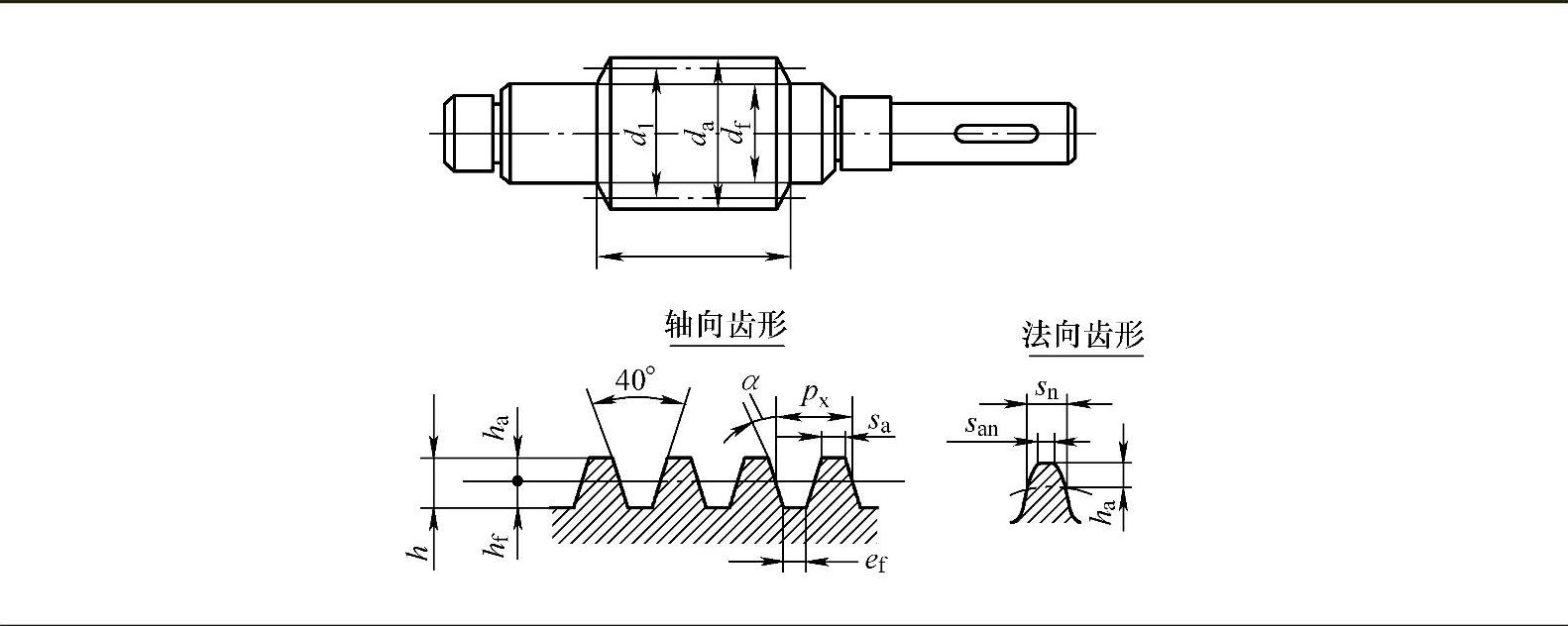

(1)米制蜗杆各部分尺寸计算 米制蜗杆的各部分名称、符号及尺寸计算见表6-16。从图6-48中可以看出,蜗杆在传动时若要很好地与蜗轮相啮合,它的螺距P(轴向齿距)必须等于蜗轮齿距t。

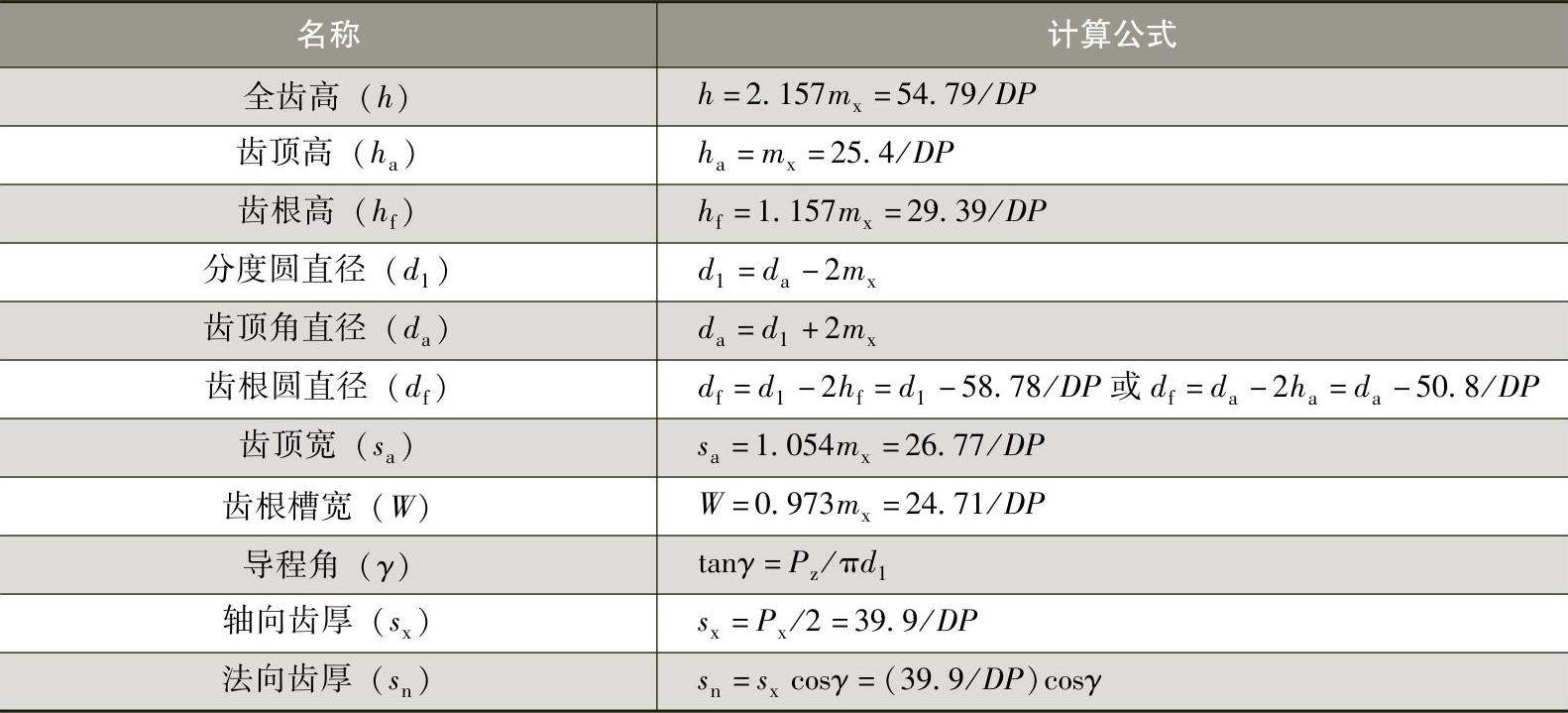

表6-16 米制蜗杆的各部分名称、符号及尺寸计算

(续)

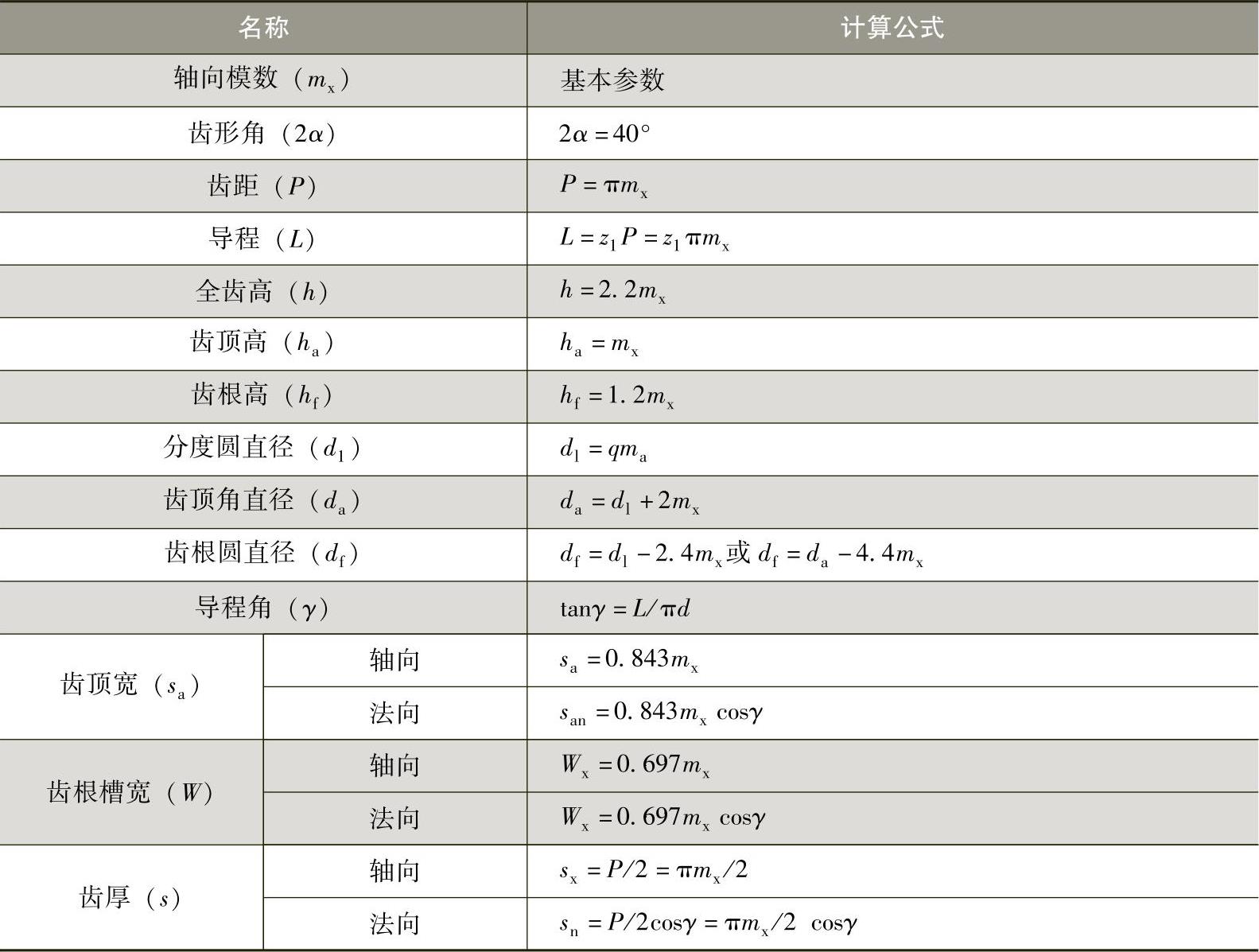

(2)寸制蜗杆各部分尺寸计算 寸制蜗杆的齿形角为14°30′,它的径节以DP表示。寸制蜗杆各部分的尺寸计算见表6-17。

表6-17 寸制蜗杆各部分尺寸计算 (单位:mm)

(续)

2.车蜗杆时交换齿轮的计算

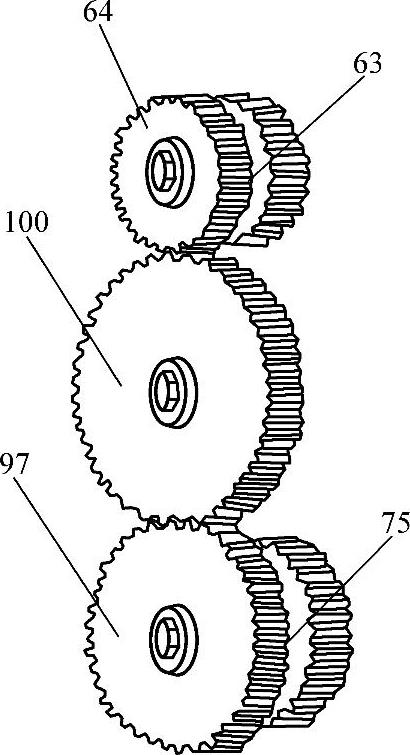

在卧式车床上车削蜗杆,一般不需要进行交换齿轮的计算。如在C620-1型车床上车削蜗杆时,使用32齿、100齿和97齿的齿轮即可,在CA6140型车床上使用64齿、100齿和97齿的齿轮即可,如图6-49所示。再根据被加工蜗杆的模数选择进给箱铭牌(模数螺纹一栏)中所标注的各手柄位置即可进行车削。

在无进给箱的车床上车削蜗杆时,或有时为了提高蜗杆的精度,由主轴通过交换齿轮直接带动车床丝杠,这时就需要进行交换齿轮的计算。

车蜗杆时的交换齿轮计算方法与车削一般螺纹时相同,其计算公式为:

i=Pz/P丝=(z1πmx)/P丝=(z1/z2)×(z3/z4)

式中Pz——蜗杆导程(mm);

P丝——丝杠螺距(mm)。

图6-49 车蜗杆时的交换齿轮

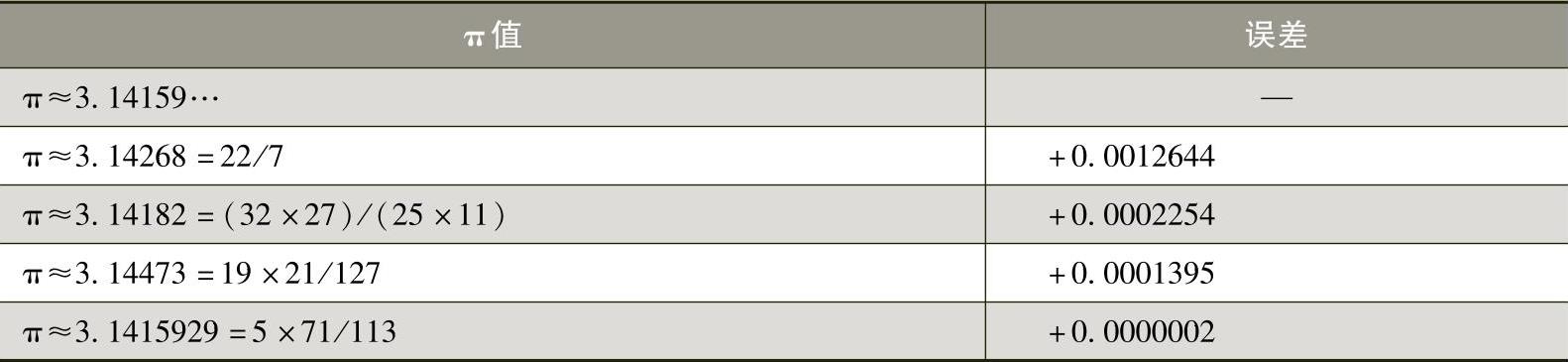

由于蜗杆的导程是蜗杆头数z1与π和mx的乘积,不是一个整数值,因此给交换齿轮的计算带来很多麻烦。为了方便,π值可用表6-18所列的近似分式来代替。

表6-18 π的近似分式

例6-3 在丝杠螺距为12mm的车床上,车削模数mx=2.5mm的蜗杆,求交换齿轮。

解:选π=22/7代入公式

i=Pz/P丝=(πmx)/P丝=(2.5×22/7)/12=(44/48)×(50/70)

=(55/60)×(50/70)

计算出的复式交换齿轮,不一定都能安装在交换齿轮架上,有时会发生干涉现象。所以复式交换齿轮必须符合下列配轮规则:

z1+z2>z3+15

z3+z4>z2+15

式中 z1+z2=55+60>z3+15=50+15

z3+z4=50+70>z2+15=60+15

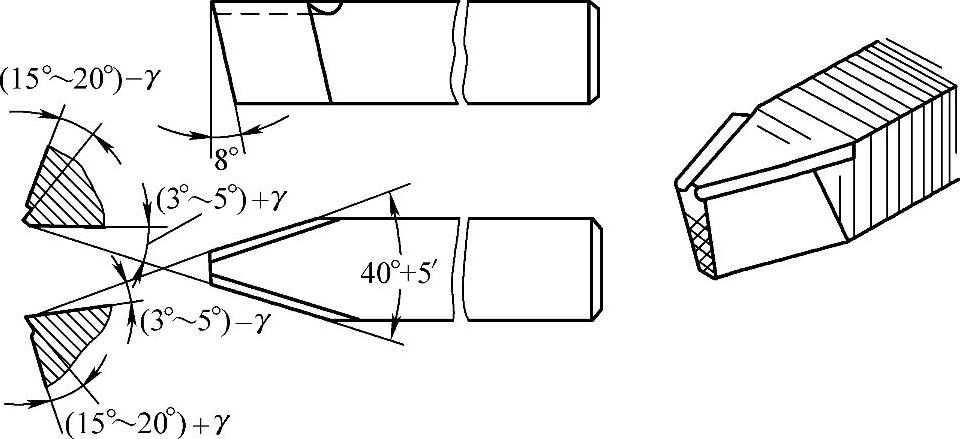

3.蜗杆车刀

蜗杆车刀与梯形螺纹车刀基本相同。但是一般蜗杆的导程角较大,在刃磨蜗杆车刀时,更应考虑导程角对车刀前角和两侧后角的影响。另外,蜗杆的精度一般要求较高,因此,目前蜗杆车刀大部分还是用高速钢制成。

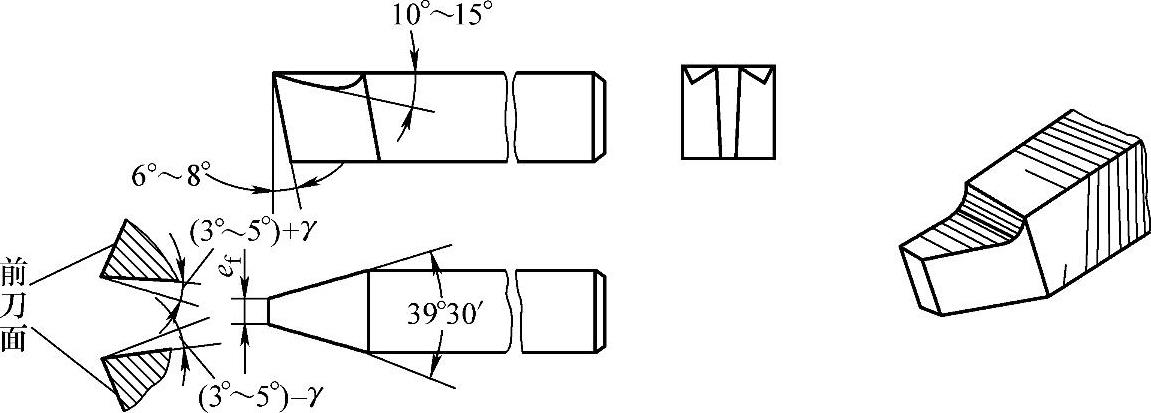

(1)蜗杆粗车刀(右旋) 为了提高蜗杆的加工质量,车削时应采用粗车和精车两阶段。蜗杆粗车刀如图6-50所示,其刀具角度可按下列原则选择:

图6-50 右旋蜗杆粗车刀

1)车刀左右切削刃之间的夹角要小于齿形角。

2)为了便于左右切削,并留有精加工余量,刀头宽度应小于齿根槽宽。

3)切削钢件时,应磨有10°~15°的背前角,即:γp=10°~15°。

4)背后角αp=6°~8°。

5)左刃后角为αfL=(3°~5°)+γ,右刃后角αfR=(3°~5°)-γ。

6)刀尖适当倒圆。

(2)蜗杆精车刀 蜗杆精车刀如图6-51所示,选择车刀角度时应注意:

1)车刀切削刃夹角等于齿形角,而且要求对称,切削刃的直线度要好,表面粗糙度值小。

2)刀头宽度应等于齿根槽宽。

图6-51 蜗杆精车刀

3)为了保证左右切削刃切削顺利,都应磨有较大前角(γo=15°~20°)的卷屑槽。

4)车削右旋蜗杆时,左刃后角αfL=(3°~5°)+γ,右刃后角αfR=(3°~5°)-γ。

需特别指出:这种车刀的前端切削刃不能进行切削,只能依靠两侧切削刃精车两侧齿面。

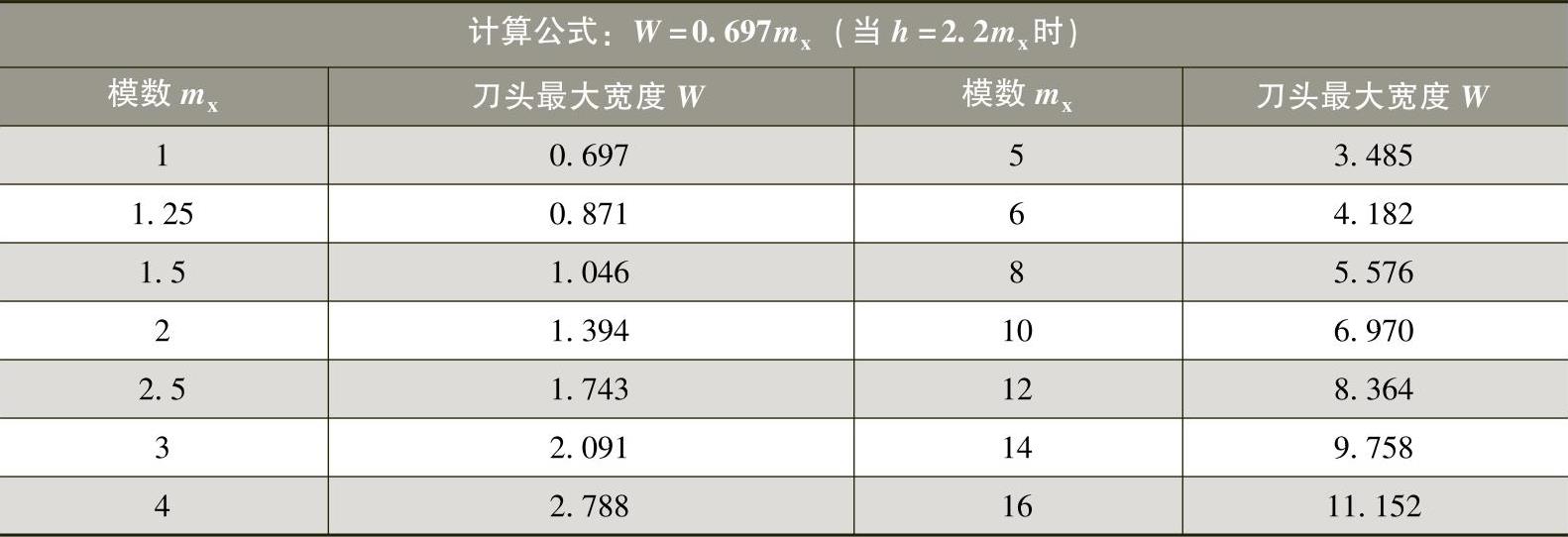

(3)米制蜗杆车刀刀头宽度 刃磨蜗杆精车刀时,刀头宽度可从表6-19中查出。

表6-19 米制蜗杆车刀刀头宽度 (单位:mm)

4.蜗杆的车削方法

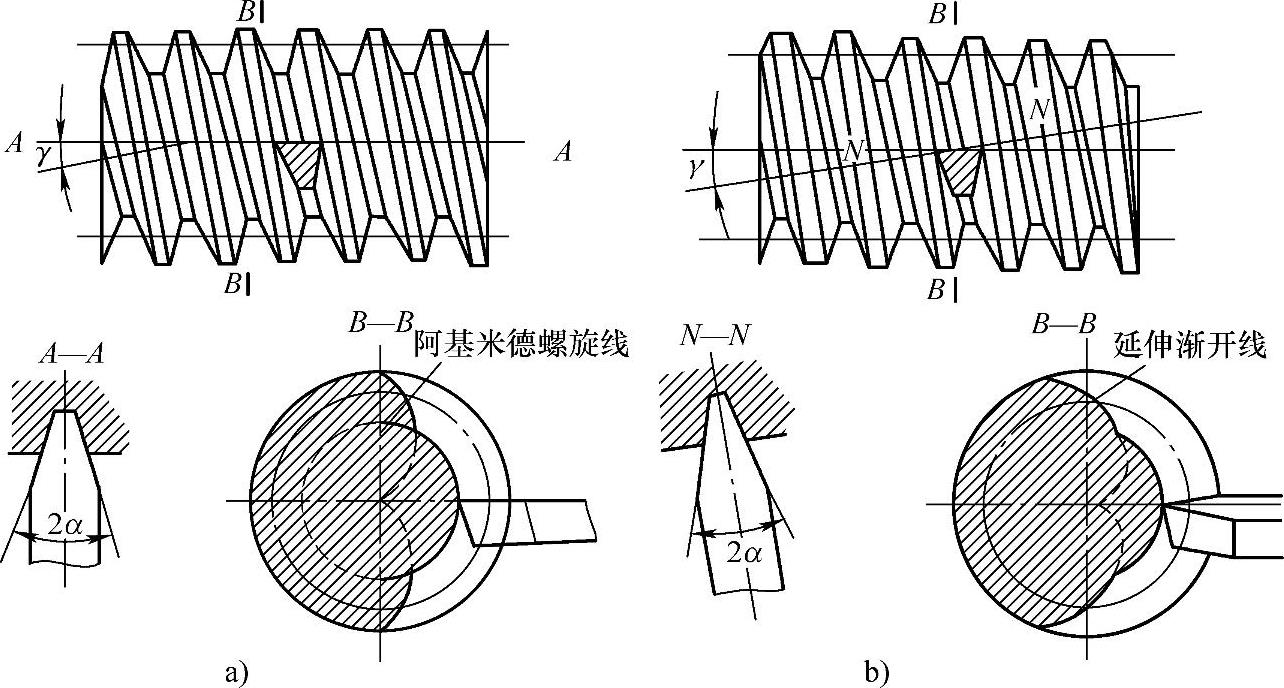

(1)车刀的装夹对蜗杆齿形的影响 米制蜗杆按齿形可以分为轴向直廓蜗杆(阿基米德螺纹ZA型)和法向直廓蜗杆(蜗杆ZN型)。轴向直廓蜗杆的齿形在蜗杆的轴向剖面内为直线,在法向剖面内为曲线,在端平面内为阿基米德螺旋线,因此又称阿基米德蜗杆(图6-52a)。法向直廓蜗杆的齿形在蜗杆的齿根的法向剖面内为直线,在蜗杆的轴向剖面内为曲线,在端平面内为延伸渐开线,因此又称延伸渐开线蜗杆(图6-52b)。工业上最常用的是阿基米德蜗杆(即轴向直廓蜗杆),因为这种蜗杆加工较为简单。若图样上没有特别标明是法向直廓蜗杆,则均为轴向直廓蜗杆。

车削这两种不同的蜗杆时,其车刀的安装方式是有区别的。车削轴向直廓蜗杆时,应采用水平装刀法。即装夹车刀时应使车刀两侧刃组成的平面处于水平状态,且与蜗杆轴线等高(图6-52a)。车削法向直廓蜗杆时,应采用垂直装刀法。即装车刀时,应使车刀两侧刃组成的平面处于既过蜗杆轴线的水平面内,又与齿面垂直的状态(图6-52b)。

图6-52 蜗杆齿形的种类

a)轴向直廓 b)法向直廓

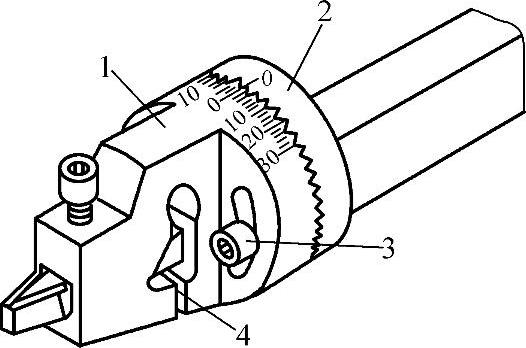

加工螺纹升角较大的蜗杆,若此时采用水平装刀法,那么车刀的一侧切削刃将变成负前角,而两侧切削刃的后角一侧增大,而另一侧减小,这样就会影响加工精度和表面粗糙度值,而且还很容易引起振动和扎刀现象。为此,可采用图6-53所示按导程角γ调节刀杆装刀来进行车削。它可以很容易地满足垂直装刀的要求。操作时,只需使刀体1相对于刀柄2旋转一个蜗杆导程角γ,然后用两只螺钉3锁紧即可。由于刀体上开有弹性槽,车削时不易产生扎刀现象。

车削阿基米德蜗杆时,本应采用水平装刀法,但由于其中一侧切削刃的后角变小,为使切削顺利,在粗车时也可采用垂直装刀法,如图6-54所示,但在精车时一定要采用水平装刀法,以保证齿形正确。

图6-53 可根据导程角调节的刀杆(https://www.xing528.com)

1—刀体 2—刀柄 3—螺钉 4—弹性槽

图6-54 垂直装刀法

1—齿面 2—前刀面 3、6—左切削刃 4、5—右切削刃

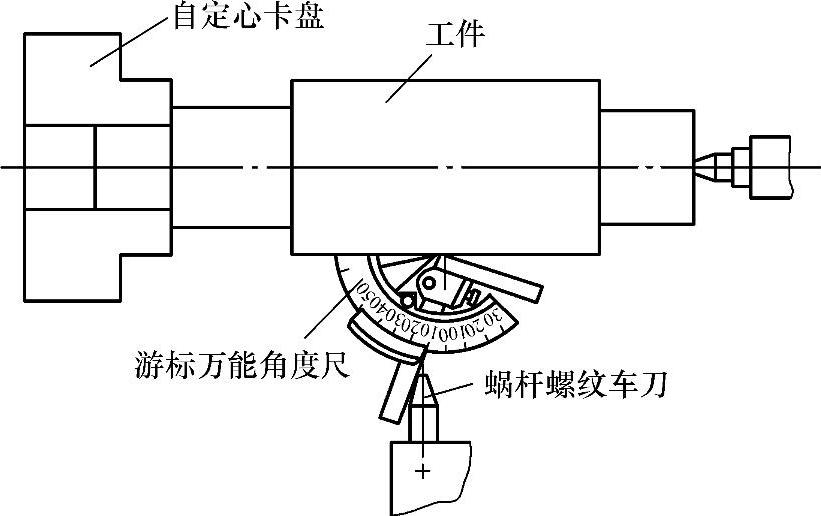

安装模数较小蜗杆车刀时,可用样板找正;安装模数较大的蜗杆时,通常用游标万能角度尺来找正,如图6-55所示。

图6-55 用万能角度尺安装车刀

(2)蜗杆的车削方法 车削蜗杆与车削梯形螺纹的方法相似,所用的车刀刃口都是直线形的,刀尖角2α=40°。首先根据蜗杆的导程(单线蜗杆为齿距),在操作的车床进给箱铭牌上找到相应的数据,来调节各有关手柄的位置,一般不需进行交换齿轮的计算。

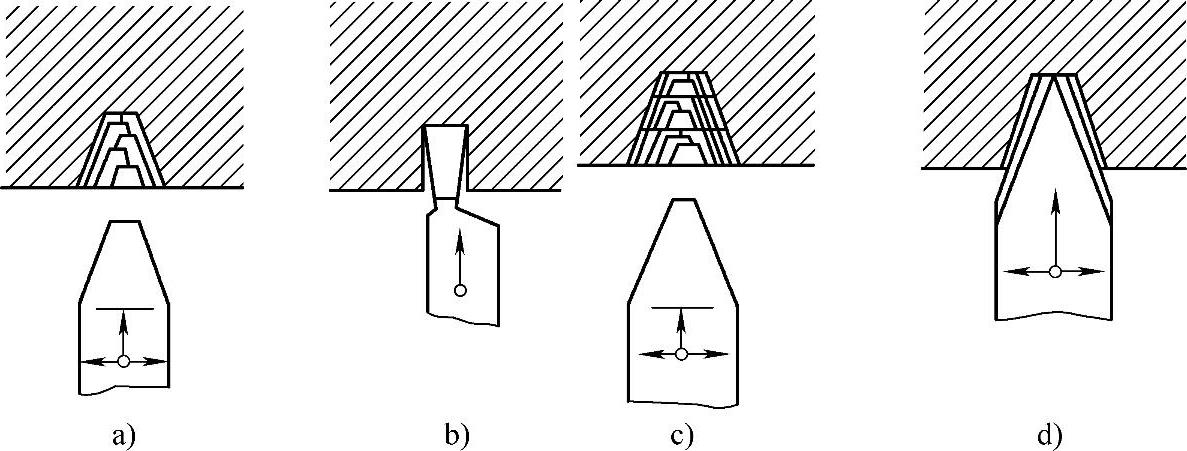

由于蜗杆的导程大、牙槽深、切削面积大,车削方法比车梯形螺纹难度高,故常选用较低的切削速度,并采用正反车的方法来车削,以防止乱牙。粗车时可根据螺距的大小,选用下述三种方法中的任一种方法:

1)左右切削法。为防止三个切削刃同时参加切削而引起扎刀现象,一般可选用图6-50所示的粗车刀,采取左右进给的方式,逐渐车至槽底,如图6-56a所示。

图6-56 蜗杆的车削方法

a)左右切削法 b)车槽法 c)分层切削法 d)精车

2)车槽法。当mx>3mm时,先用车槽刀将蜗杆直槽车至齿根处,然后再用粗车刀粗车成形,如图6-56b所示。

3)分层切削法。当mx>5mm时,由于切削余量大,可先用粗车刀,按图6-56c所示的方法,逐层地切入直至槽底。精车时,则选用如图6-56d所示两边带有卷屑槽的精车刀,将齿面精车成形,达到图样要求。

5.蜗杆的测量

在测量蜗杆的主要参数中,齿顶圆直径、轴向齿距(导程)、齿形角与测量螺纹的大径、螺距、牙型角的方法基本相同。在需要测量的主要参数中需重点掌握的是蜗杆分度圆直径和法向齿厚的测量方法。

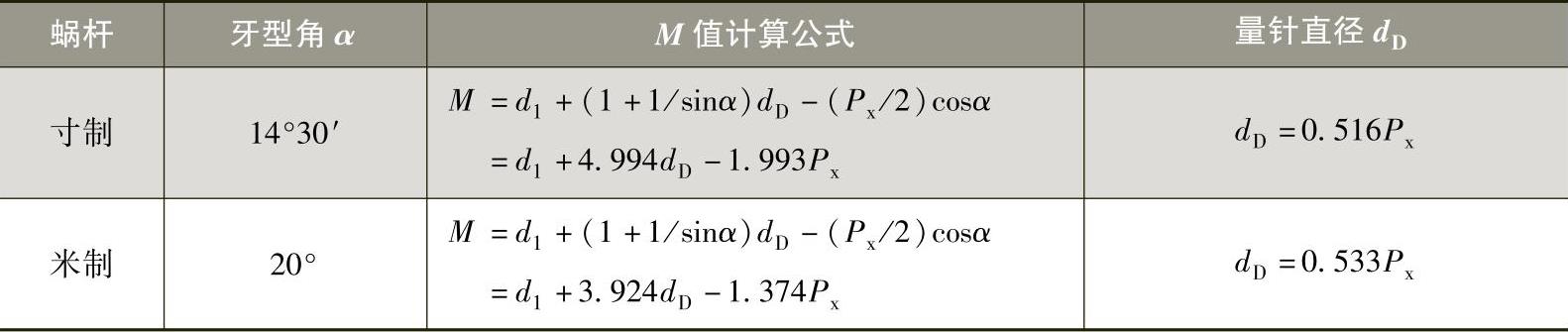

(1)蜗杆分度圆直径的测量 分度圆直径(d1)可用三针或单针测量,其原理及测量方法与测量螺纹的方法相同。三针测量时,M值和中径dD的计算公式见表6-20。

表6-20 量针测量距及量针直径计算公式

例6-4 已知一米制蜗杆的分度圆直径d1为45mm,轴向齿距Px为7.854mm,导程角γ为3°10′47″,用三针测量法测量,求量针直径dD及量针测量距M。

解:已知d1=45mm,Px=7.854mm,γ=3°10′47″

dD=0.533Px=0.533×7.854mm=4.186mm

M=d1+3.924dD-1.374Px=(45+3.924×4.186-1.374×7.854)mm

=50.635mm

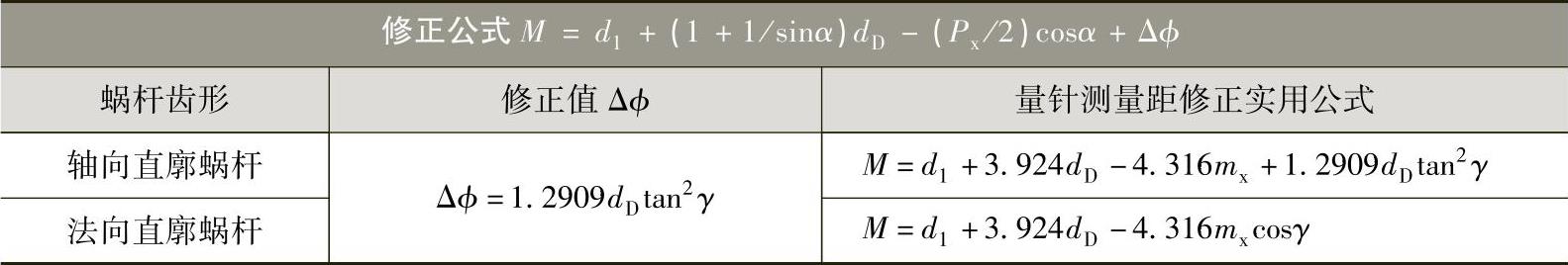

当导程角大于3°30′时,量针测量距修正公式见表6-21。

表6-21 量针测量距修正公式

例6-5 用三针测量轴向模数mx为4mm,直径系数q为10,分度圆直径d1为40mm的轴向直廓双头蜗杆,选用量针直径dD为7.56mm,求三针测量值M。

解:已知mx=4mm,z=2,q=10,d1=40mm,dD=7.56mm

tanγ=Pz/πd1=zπmx/πd1=zmx/d1=2×4/40=0.2

γ=11°18′36″

由于蜗杆导程角γ大于3°30′,故选用三针测量修正公式计算:

M=d1+3.924dD-4.316mx+1.2909dDtan2γ

=(40+3.924×7.56-4.316×4+1.2909×7.56×tan211°18′36″)mm

=52.79mm

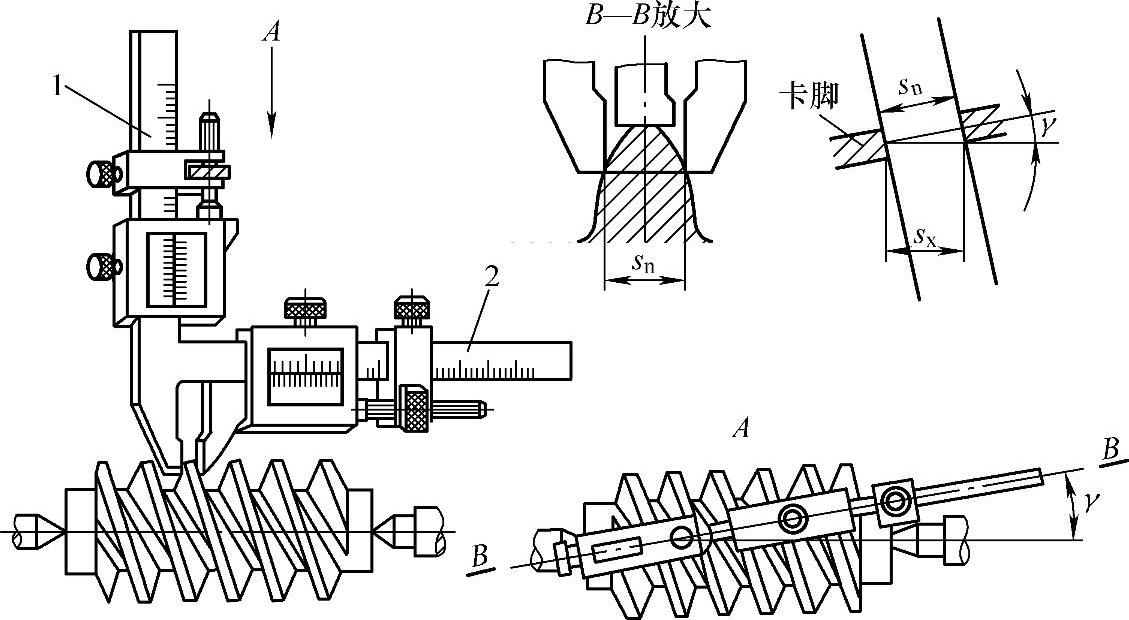

(2)蜗杆的齿厚测量 如图6-57所示,用齿厚游标卡尺进行测量,它是由相互垂直的齿高卡尺1和齿厚卡尺2组成(其刻线原理和读数方法与游标卡尺完全相同)。测量时,将齿高卡尺读数值调到1个齿顶高(必须排除齿顶圆直径误差的影响),使卡脚在法向卡入齿廓,并作微量往复转动,直到卡脚测量面与蜗杆齿侧平行(此时,尺杆与蜗杆轴线间的夹角恰为导程角),如图6-57的B—B放大视图所示。

图6-57 用齿厚游标卡尺测量法向齿厚

1—齿高卡尺 2—齿厚卡尺

此时的最小读数,即是蜗杆分度圆直径上的法向齿厚sn。但图样上一般注明的是轴向齿厚。由于蜗杆的导程角γ较大,轴向齿厚无法直接测量出来,所以在测量法向齿厚sn后,再通过换算得到轴向齿厚sx的方法来检验是否正确。

轴向齿厚与法向齿厚的关系:

例6-6 某双头蜗杆,轴向模数mx为5mm,齿顶圆直径da1为60mm,导程角γ为11°18′36″,求蜗杆分度圆处的法向齿厚sn的公称尺寸。

解:已知mx=5mm,da1=60mm,γ=11°18′36″

因为

所以sn=(3.1416×5/2)×cos11°18′36″=7.702mm

测量时,齿厚游标卡尺应在蜗杆轴线11°18′36″的交角位置上进行,如果测得的蜗杆分度圆处法向齿厚的实际尺寸是7.702mm,并在齿厚公差范围内,说明该蜗杆分度圆处法向齿厚合格。

若蜗杆精度要求较高,在图样上标注的齿厚偏差,为了提高测量精度,可将齿厚偏差换算成量针测量距偏差,用三针测量法来测量,其换算方法如下:

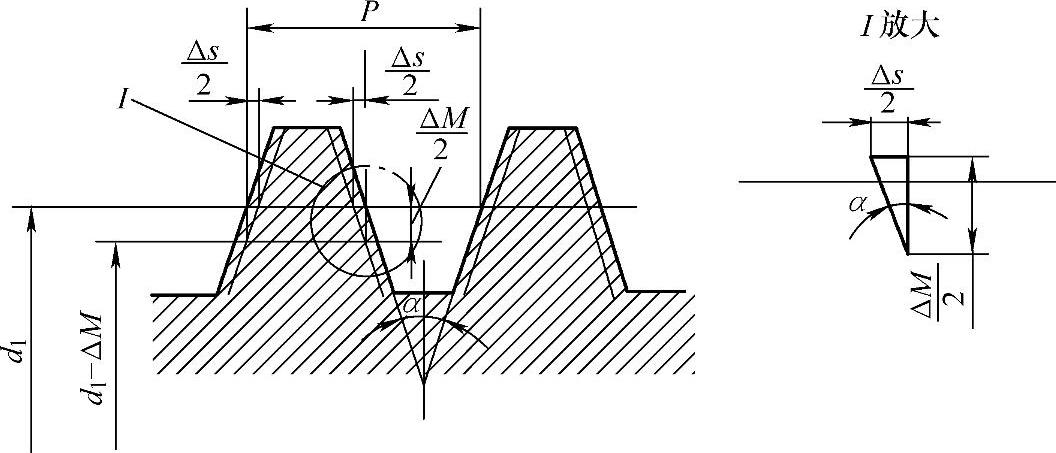

从图6-58中可知

ΔM/2=(Δs/2)cotα

ΔM=Δscotα

当α=20°时

ΔM=2.7474Δs

式中 ΔM——三针测量时,量针测量距偏差(mm);

Δs——齿厚偏差(mm);

α——蜗杆齿形角(°)。

图6-58 齿厚偏差的换算

例6-7 车削齿形角α为20°的蜗杆,图样上标注齿厚及偏差为6.28-0.12-0.23mm,为了提高测量精度,现需改用三针测量,求量针测量偏差。

解:根据公式ΔM=2.7474Δs,先求出上、下极限偏差ΔM上、ΔM下

ΔM上=2.7474Δs上,将Δs上=-0.12mm代入

则ΔM上=2.7474×(-0.12)mm=-0.3297mm

ΔM下=2.7474Δs下,将Δs下=-0.23mm代入

则ΔM下=2.7474×(-0.23)mm=-0.6319mm

用三针测量时的量针测量偏差为6.28-0.3297-0.6319mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。