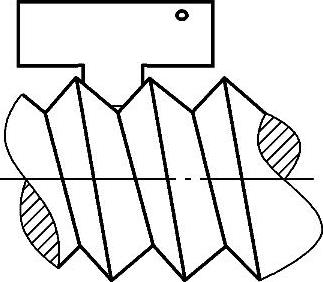

图6-15 车削高台阶的螺纹车刀

1.车螺纹时车床的调整

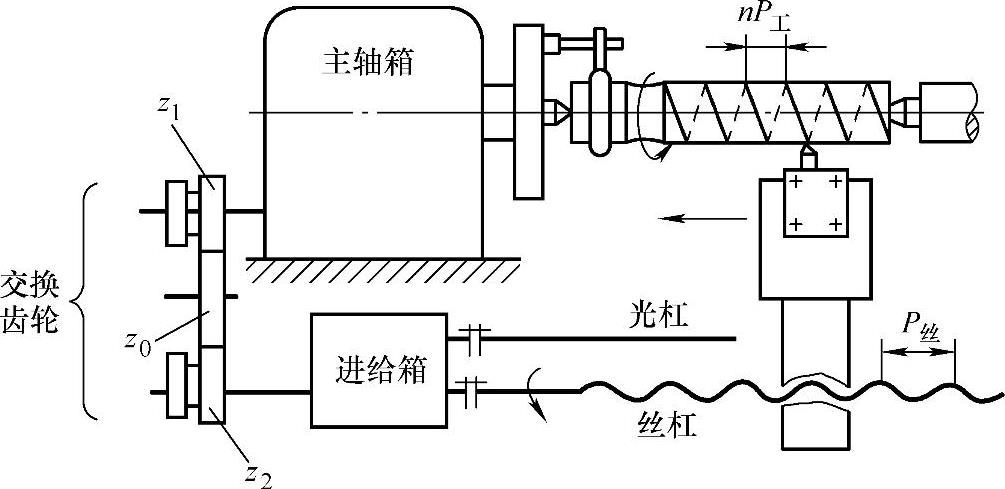

(1)传动比的计算 图6-16所示为CA6140型卧式车床车螺纹时的传动示意图。从图中可以看出,当工件旋转一周时,车刀必须沿工件轴线方向移动一个螺纹的导程nP工。在一定的时间内,车刀的移动距离等于工件转数n工与工件螺纹导程nP工的乘积,也等于丝杠转数n丝与丝杠螺距P丝的乘积。即

称为传动比,用i表示。由于

称为传动比,用i表示。由于 i,所以可以得出车螺纹时的交换齿轮计算公式,即

i,所以可以得出车螺纹时的交换齿轮计算公式,即

式中 n——螺纹线数;

z1——主动齿轮齿数;

z0——中间轮齿数;

z2——动轮齿数。

(2)车床的调整 在CA6140型车床上车削常用螺距的螺纹时,变换手柄位置分三个步骤:

1)变换主轴箱外手柄的位置见表6-6。

图6-16 CA6140型卧式车床车螺纹时的传动示意图

表6-6 车削螺纹时主轴箱外的手柄位置

2)调整进给箱外手柄的位置。可按照车床进给箱上的铭牌(表6-7)所示的螺距范围,变换手柄的位置。

表6-7 CA6140型车床进给箱铭牌(部分)

注:1.●主轴转速为40~125r/min。

2.○主轴转速为10~32r/min。

3.应用此表时,应和主轴箱上加大螺距的手柄及进给箱外手柄1、2、3上的各标牌符号配合使用。

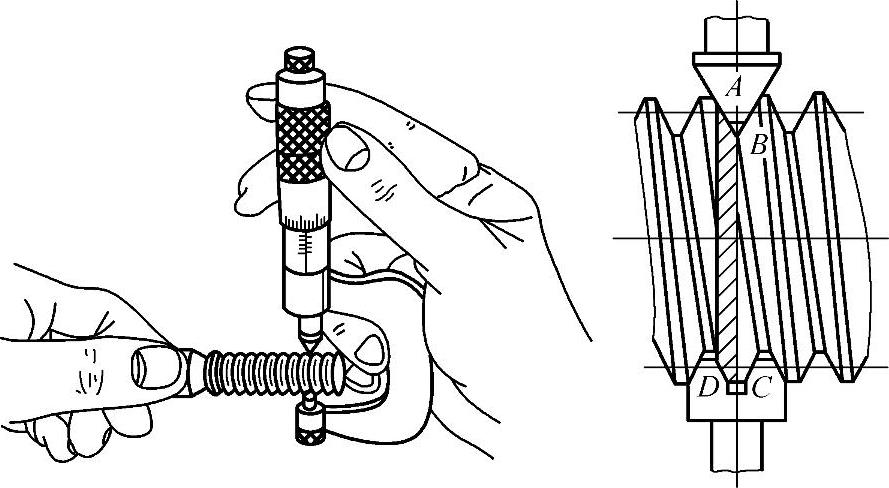

如车削螺距为2.5mm的米制螺纹时,进给箱外手柄的位置如何交换呢?按图6-17所示,并根据表6-6找到手柄所应处的位置,然后在图6-17所示的进给箱上将手柄1置于B上,将手柄2置于Ⅱ处,将手轮3拉出转动到6与“▽”相对的位置后,便可以开始车削。此时,交换齿轮箱中的齿轮分别是:A=63齿,B=100齿,C=75齿。

3)调整滑板间隙。车削螺纹时,床鞍和中、小滑板镶条的配合间隙既不能太松,又不能太紧。太紧时,摇动滑板费力;太松时,容易产生扎刀现象。

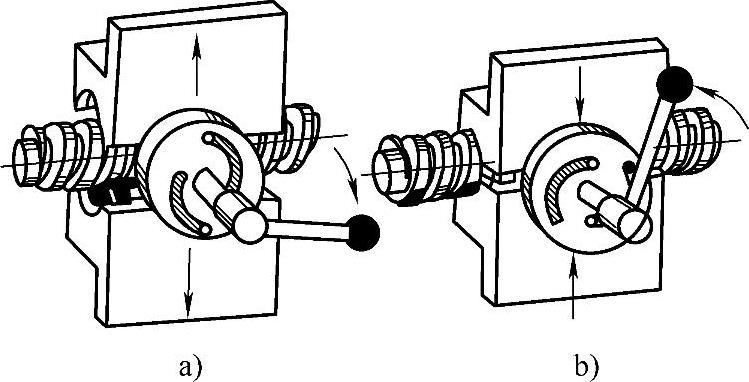

4)检查。检查丝杠与开合螺母啮合是否到位,以防车削时产生乱牙,开合螺母如图6-18所示。

图6-17 进给箱上的手柄位置

图6-18 开合螺母示意图

2.三角形螺纹车刀的装夹

1)装夹车刀时,刀尖一般应对准工件中心(可根据尾座顶尖高度检查)。

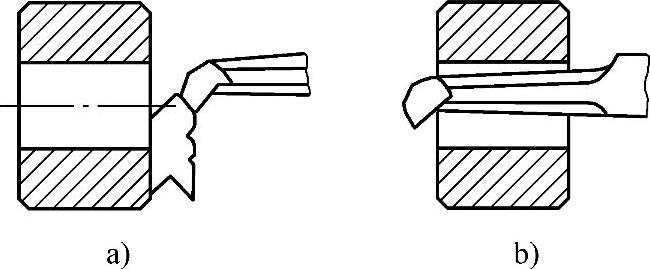

2)车刀刀尖角的对称中心线必须与工件轴线垂直,装刀时可用样板来对刀,正确的装刀方式如图6-19a所示;如果把车刀装歪,就会造成图6-19b所示的牙型歪斜。

图6-19 用对刀样板装夹车刀

a)正确的装刀 b)车刀装夹歪斜造成牙型歪斜

3)刀头伸出不要过长,一般为20~25mm(约为刀杆厚度的1.5倍)。

3.低速车削三角形外螺纹的进刀方法

低速车削螺纹时,一般选用高速钢车刀。高速钢车刀刀尖部分强度较低,两刃同时切削时会产生较大的背向力,从而引起工件的振动,影响加工精度和表面质量。所以应根据不同的加工要求、工件的材质和螺距的大小来选择合适的进刀方法。低速车削进刀方法见表6-8。

表6-8 低速车削三角形外螺纹的进刀方法

4.高速车削三角形外螺纹

用硬质合金车刀高速车削三角形螺纹时,切削速度可比低速车削螺纹提高15~20倍,而且行程次数可以减少2/3以上,如低速车削螺距为2mm的中碳钢材料的螺纹时,一般12个行程左右;而高速车削螺纹仅需3~4个行程即可,因此,可以大大提高生产率,在工厂中已被广泛采用。

高速车削螺纹时,为了防止切屑使牙侧起毛刺,不易采用斜进法和左右切削法,只能用直进法车削。高速切削三角形外螺纹时,受车刀挤压后会使外螺纹大径尺寸变大。因此,车削螺纹前的外圆直径应比螺纹大径小些。当螺距为1.5~3.5mm时,车削螺纹前的大径一般可以减小0.2~0.4mm。

例6-1 螺距P=2mm,总牙型高h1≈0.6P=1.2mm,其背吃刀量分配情况如下(图6-20):

第一次背吃刀量:ap1=0.6mm。

第二次背吃刀量:ap2=0.3mm。

图6-20 背吃刀量分配情况

第三次背吃刀量:ap3=0.2mm。

第四次背吃刀量:ap4=0.1mm。

用硬质合金车刀高速车削中碳钢或中碳合金钢螺纹时,进给次数可参考表6-9。

表6-9 高速车削三角形螺纹的进刀次数

5.米制普通内螺纹的车削方法

车削三角形内螺纹的方法和车削三角形外螺纹的方法基本相同,只是进、退刀方向与车外螺纹相反。三角形内螺纹工件形状常见的有三种,即通孔、不通孔和台阶孔,如图6-21所示。其中通孔内螺纹容易加工。

图6-21 内螺纹的形状

a)通孔内螺纹 b)不通孔内螺纹 c)台阶孔内螺纹

(1)内螺纹车刀的装夹要求

1)刀柄伸出长度不宜过长,一般比内螺纹长度长10~20mm即可。

2)刀尖应与工件的回转轴线等高或略高于工件回转轴线。

3)将螺纹对刀样板的侧面靠紧工件端面,刀尖进入样板相对应的角度槽内,调整车刀并夹紧。对刀示意图如6-22a所示。

4)装夹好的车刀在车螺纹前应在孔内手动试进给一次,以检查刀柄与内孔是否相碰而影响正常车削,如图6-22b所示。(https://www.xing528.com)

(2)车三角形内螺纹前孔径的确定 车削三角形内螺纹时,因车刀切削时的挤压作用,内孔直径会缩小(车削塑性金属时尤为明显),所以车削内螺纹前的孔径(D孔)应比内螺纹小径(D1)略大些。车削三角形内螺纹前孔径可以用下列近似公式计算:

图6-22 普通内螺纹车刀装夹示意图

车削塑性金属的内螺纹时:D孔≈D-P

车削脆性金属的内螺纹时:D孔≈D-1.05P

式中 D孔——车螺纹前的孔径(mm);

D——内螺纹的大径(mm);

P——螺距(mm)。

例6-2 车削M30×1.5的内螺纹,工件材料为铸铜,求车削内螺纹前的孔径尺寸。

解:铸铜为脆性材料,应用公式D孔≈D-1.05P计算。

D孔≈d-1.05P=30mm-1.05×1.5mm=28.43mm

(3)车内螺纹时的注意事项

1)车削螺纹前,调整好床鞍和中、小滑板的松紧程度及开合螺母的间隙。

2)安装内螺纹车刀时,车刀刀尖应与工件的回转中心等高。

3)车削底孔直径较小的内螺纹时,由于孔径限制了刀柄的截面积,所以背吃刀量应尽量小些。

4)车削不通孔内螺纹时,应在刀柄上做好深度标记或用床鞍手轮刻度盘控制长度,以免车刀与孔底相碰撞。

5)退刀要及时、正确,车刀不能与螺纹牙顶发生碰撞。

6)车螺纹前,孔口要倒角且边缘直径要略大于内螺纹大径。

7)工件在回转时禁止用棉纱擦拭内螺纹表面,以防手指旋入而发生事故。

8)更换车刀时应重新对刀,以防乱牙。

6.车削三角形螺纹时切削用量的选择

(1)车削三角形螺纹时的切削用量 车削三角形螺纹时的切削用量的推荐值见表6-10。

表6-10 车削三角形螺纹时的切削用量

(2)车削三角形螺纹时的切削用量的选择原则

1)工件材料。加工塑性金属时,切削用量应相应增大;加工脆性金属时,切削用量应相应减小。

2)加工性质。粗车螺纹时,切削用量可选得较大;精车时切削用量宜选小些。

3)螺纹车刀的刚度。车外螺纹时,切削用量可选得较大;车内螺纹时,刀柄刚度较低,切削用量宜取小些。

4)进刀方式。直进刀法车削时,切削用量可取小些;斜进刀法和左右切削法车削时,切削用量可取大些。

7.三角形螺纹的测量

标准的螺纹应具有互换性,特别对螺距、中径尺寸要严格控制,否则螺纹副无法配合。

根据不同的质量要求和生产批量的大小,合理选择不同的测量方法。常见的测量方法有单项测量法和综合测量法两种。

(1)单项测量法

1)螺纹顶径的测量。测量螺纹顶径一般选用游标卡尺或千分尺。

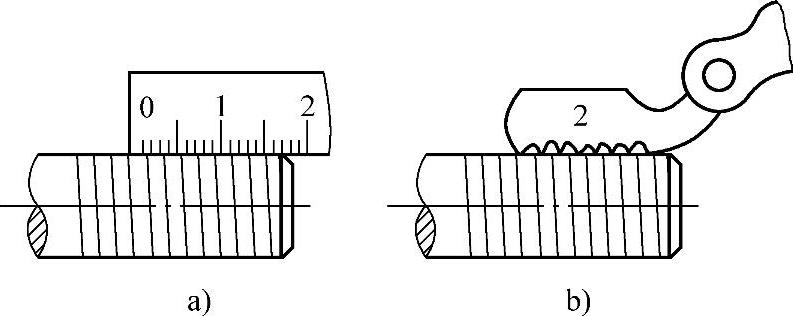

2)螺距测量。车螺纹时,螺距是否正确与先前车床齿轮的调整有直接的关系,所以在第一次纵向进给时可在工件表面上划出一条很浅的螺旋线,用游标卡尺、螺纹样板、螺距规、钢直尺测量螺距正确与否,如图6-23所示。螺纹加工完成后也可用同样的方法检测。

用游标卡尺或钢直尺检测时,可多取几个螺距(导程)长度,然后取其平均值,如图6-24所示。用螺距规测量时把螺纹样板沿着通过工件轴线的平面方向嵌入牙槽中,如完全吻合,则说明被测螺距(导程)正确。

图6-23 试车削螺纹时螺距的测量示意图

a)钢直尺测量螺距 b)螺距规测量螺距

图6-24 用钢直尺检测螺距

3)牙型角测量。螺纹牙型角可用螺距规或螺纹牙型角样板测量,如图6-25所示。

4)中径测量。普通螺纹的中径可用螺纹千分尺测量,螺纹千分尺的读数原理与外径千分尺相同。不同之处,它有两个可以调整的测头,并且适用于不同牙型角和螺距的测量,测量时可根据需要选择。上、下测头分别插入千分尺的测杆和砧座的孔中,更换测头后必须重新调整砧座的位置,使千分尺重新对准零位,如图6-26所示用螺纹千分尺测量螺纹中径。此外,也可以用三针测量法测量中径(见梯形螺纹中径的测量方法)。

图6-25 用牙型角样板检测牙型角

图6-26 螺纹千分尺测量螺纹中径示意图

(2)综合测量法 综合测量法是用螺纹量规对螺纹各基本要素进行综合性测量。螺纹量规(图6-27)包括螺纹塞规和螺纹环规,螺纹塞规用来测量内螺纹,螺纹环规用来测量外螺纹。它们分别有通规和止规,在使用中要注意区分,不能搞错。如果通规难以拧入,应对螺纹的各直径尺寸、牙型角、牙型半角和螺距等进行检查,经修正后再用通规测量。当通规全部拧入,止规不能拧入时,说明螺纹各基本要素符合要求。

图6-27 螺纹量规

8.车螺纹乱牙的原因及预防

车螺纹时,要经过多次进给才能完成螺纹车削。当第一次工作行程结束后,快速退刀,提起开合螺母,使其与丝杠脱离,并将车刀退回起始点,进刀后合上开合螺母开始第二次工作行程。在车削时,如果刀尖偏离第一次进给车出的螺旋槽,把螺旋槽车乱,称为乱牙(也称乱扣)。

(1)产生乱牙的原因 产生乱牙的原因:当丝杠转过一转时,工件未转过整数转而造成的。

车削螺纹时,工件和丝杠都在旋转,如提起开合螺母之后,至少要等丝杠转过一转,才能重新合上开合螺母。当丝杠转过一转时,工件转过整数转,车刀刚好进入原来切削过的螺旋槽内,这时不会产生乱牙。如果丝杠转过一转,工件未转过整数转,车刀则不在原来的螺旋槽内,就会产生乱牙。

(2)预防乱牙的方法 预防车螺纹时乱牙的方法一般采用正反车法。即在一次行程结束时,不提起开合螺母,把车刀沿径向退出后,将主轴反转,使螺纹车刀沿纵向退回,再进行第二次车削。这样反复来回车削螺纹过程中,因主轴、丝杠和刀架之间的传动没有分离,车刀刀尖始终在原来的螺旋槽中,所以不会产生乱牙。

用正反车法车螺纹时应注意以下几点:

1)换向。正反车换向不能太快,否则机床传动机构将受到瞬时冲击,容易损坏机床零件。

2)终止位置。在切削前,应注意螺纹终止位置与卡爪、滑板与尾座之间的间隔不能太小,以避免由于惯性造成车刀与卡爪、滑板与尾座相碰。

3)保险装置。卡盘一定要装好保险块(图6-28),防止因开反车时卡盘脱落而发生事故。

图6-28 卡盘保险装置

1—车床主轴 2—保险块 3—法兰盘 4—卡盘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。