1.螺纹车刀切削部分材料的选用

一般情况下,螺纹车刀切削部分的材料有高速钢和硬质合金两种,在选用时应注意以下问题:

1)低速车削螺纹时,用高速钢车刀;高速车削螺纹时,用硬质合金车刀。

2)如果工件材料是有色金属、铸钢或橡胶,可选用高速钢或K类硬质合金(如K30);若工件材料是钢料,则选用P类(如P10)或M类硬质合金(M10类)。

2.螺纹升角ϕ对车刀角度的影响

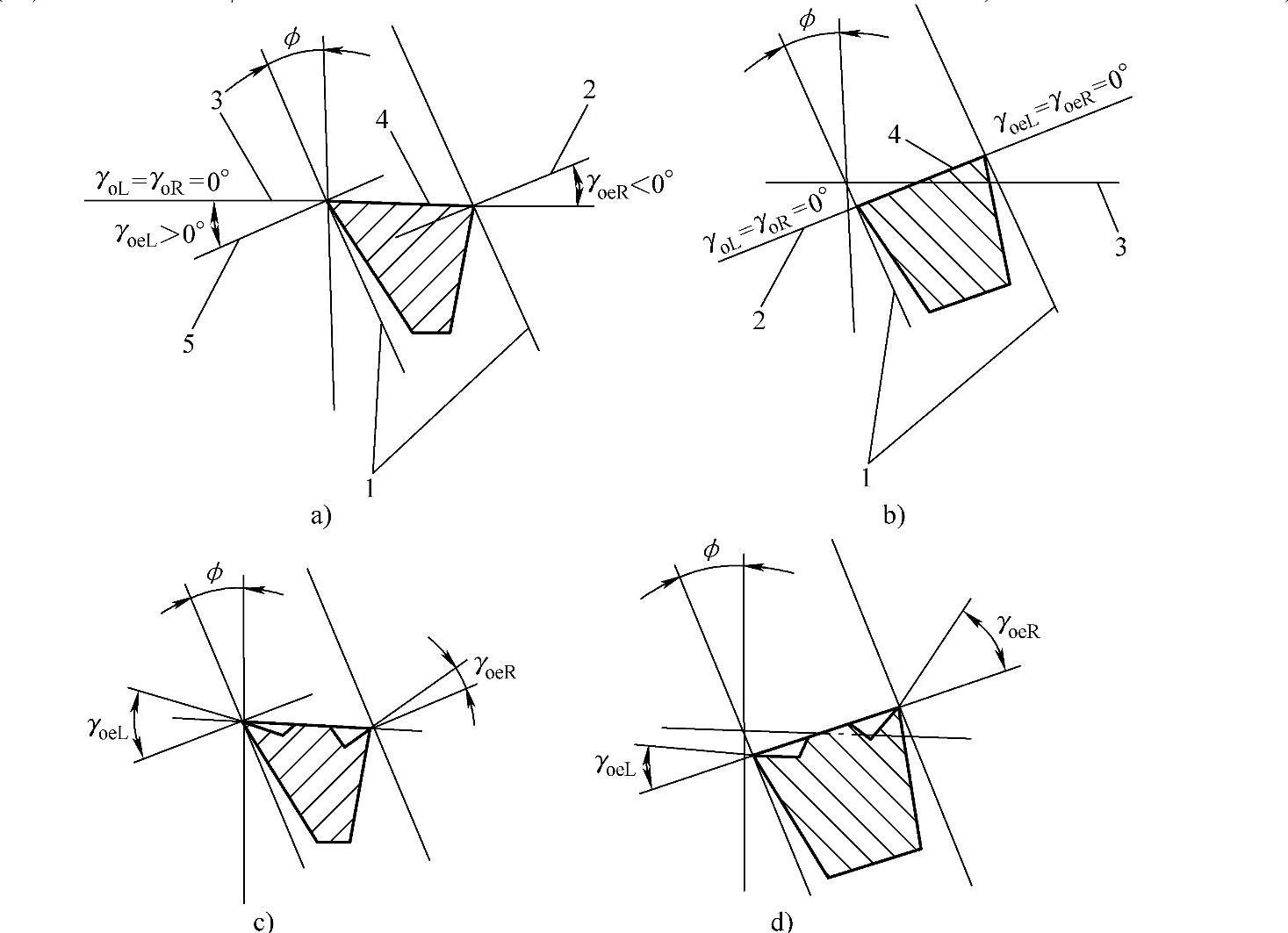

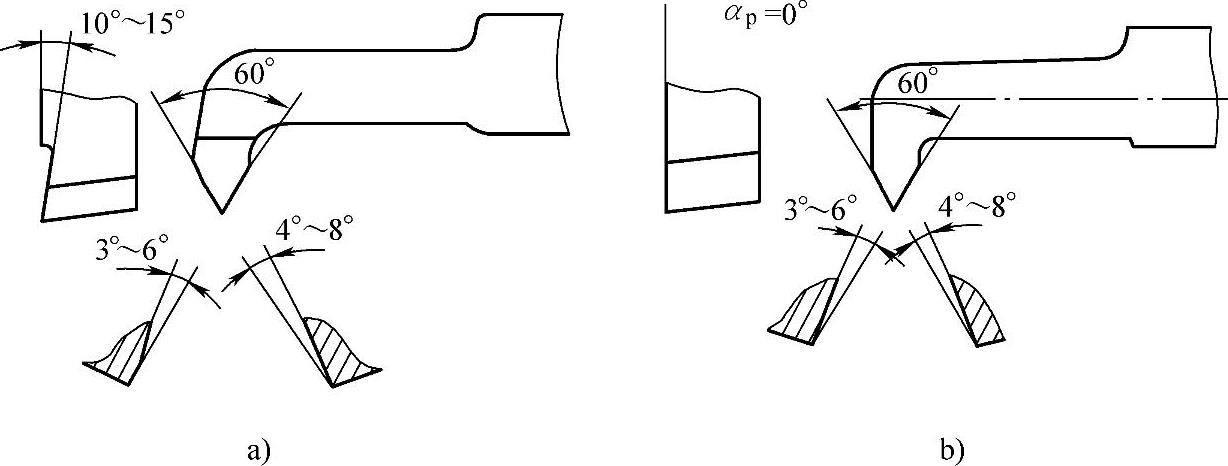

图6-7 螺纹升角对螺纹车刀工作前角的影响

a)水平装刀 b)法向装刀 c)水平装刀且磨有较大前角的卷屑槽 d)法向装刀且磨有较大前角的卷屑

1—螺旋线(工作时切削平面) 2、5—工作时的基面 3—基面 4—前角

车螺纹时,由于螺纹升角的影响,引起切削平面和基面位置的变化,从而使车刀工作时的前角和后角与车刀静止时的前角和后角的数值不相同。螺纹升角越大,对工作时的前角和后角的影响越明显。因此,必须考虑螺纹升角对螺纹车刀工作角度的影响。

(1)螺纹升角ϕ对螺纹车刀工作前角的影响 如图6-7a所示,车削右旋螺纹时,如果车刀左右侧切削刃的刃磨前角均为0°,即γoL=γoR=0°,螺纹车刀水平装夹时,左切削刃在工作时是正前角(γoeL>0°),切削比较顺利;而右切削刃在工作时是负前角(γoeR<0°),切削不顺利,排屑也困难。为了改善上述情况,可采用以下措施:

1)将车刀左右两侧切削刃组成的平面垂直于螺旋线装夹(法向装刀),这时两侧切削刃的前角都为0°,如图6-7b所示。

2)车刀仍然水平装夹,但在前刀面上沿左右两侧的切削刃上磨有较大前角的卷屑槽,如图6-7c所示。这样可使切削顺利,并有利于排屑。

3)法向装刀时,在前面上也可磨出有较大前角的卷屑槽,如图6-7d所示,这样切削更顺利。

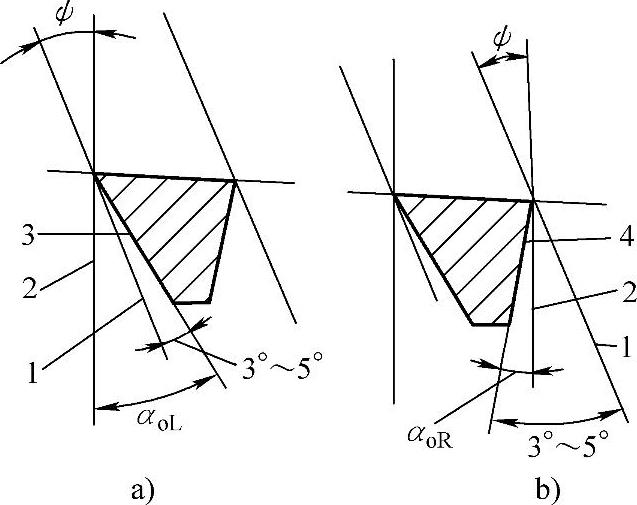

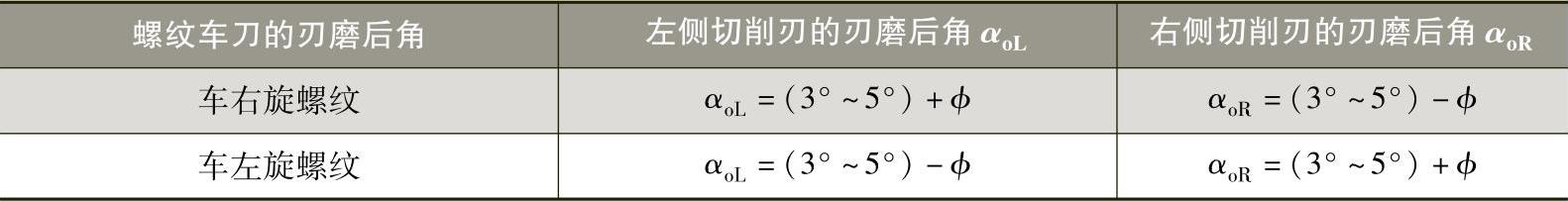

(2)螺纹升角ϕ对螺纹车刀工作后角的影响 螺纹车刀的工作后角一般为3°~5°,当不存在螺纹升角时(如横向进给车槽),车刀左、右切削刃的工作后角与刃磨后角相同。但在车削螺纹时,由于螺纹升角的影响,车刀左、右切削刃的工作后角与刃磨后角不相同,如图6-8所示。因此螺纹车刀左、右切削刃刃磨后角可查阅表6-4来确定。

图6-8 车右旋螺纹时螺纹升角对螺纹车刀工作后角的影响

a)左切削刃 b)右切削刃

1—螺旋线(工作时的切削平面) 2—切削平面 3—左后面 4—右后面

表6-4 螺纹车刀左、右切削刃刃磨后角的计算公式

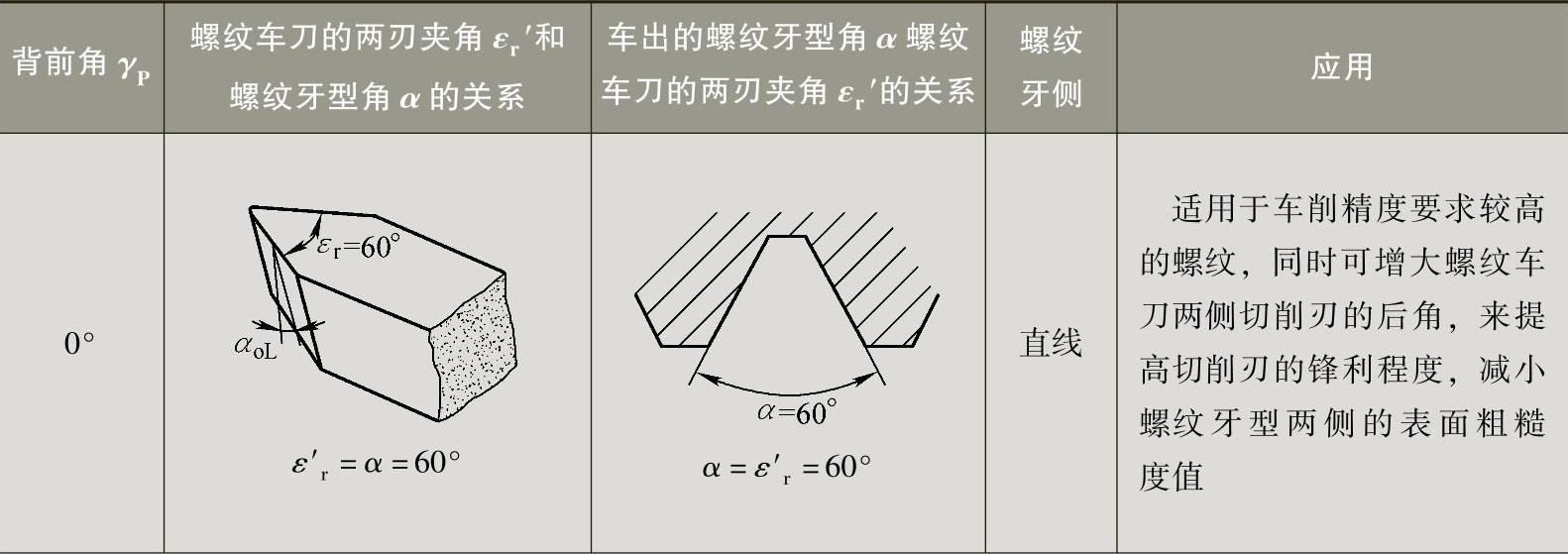

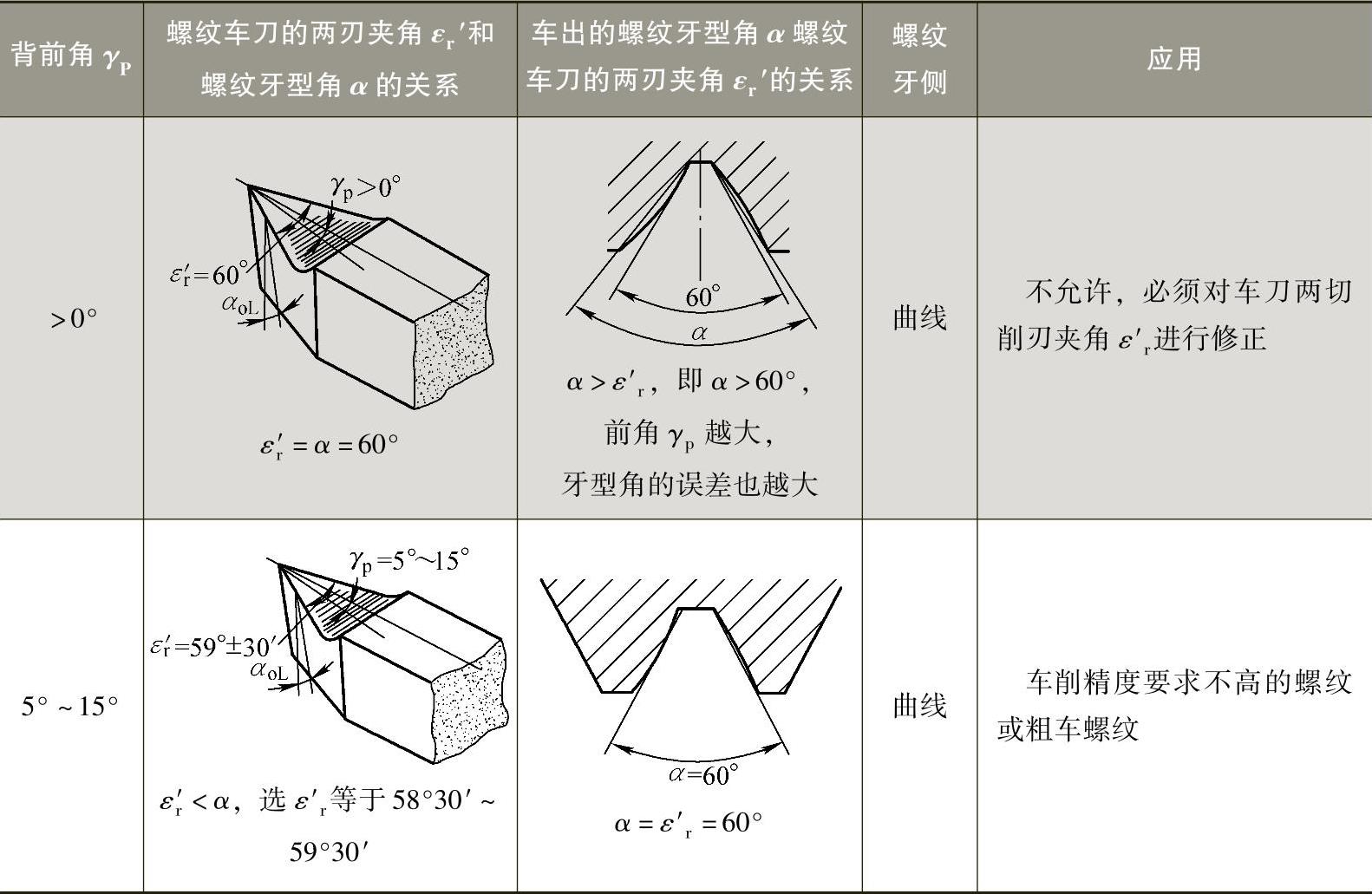

(3)螺纹车刀的背前角γp对螺纹牙型角α的影响 螺纹车刀两刃夹角εr′的大小,取决于螺纹的牙型角α。螺纹车刀的背前角γp对螺纹加工和螺纹牙型的影响见表6-5。

表6-5 螺纹车刀的背前角γp对螺纹加工和螺纹牙型的影响

(续)

因此,精车刀的背前角应取得较小(γp=0°~5°),才能达到理想的效果。

3.三角形螺纹车刀

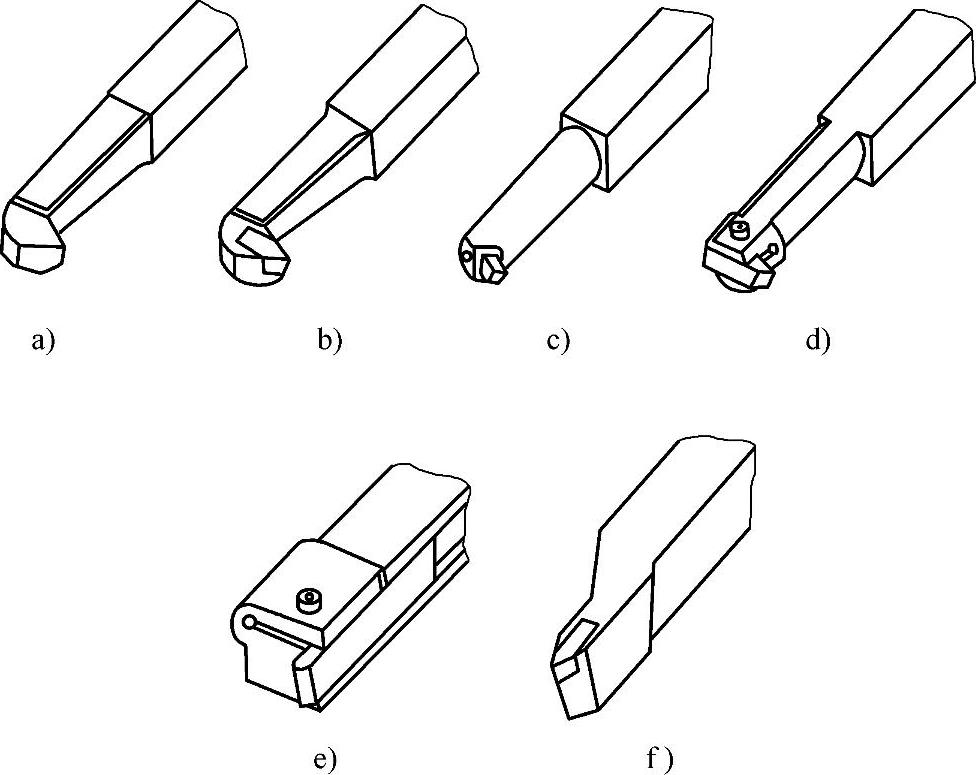

一般情况下,螺纹车刀切削部分的材料有高速钢和硬质合金两种,图6-9所示为常用三角形螺纹车刀。

图6-9 常用三角形螺纹车刀

a)、b)整体式内螺纹车刀 c)、d)装配式内螺纹车刀 e)装配式外螺纹车刀 f)整体式外螺纹车刀

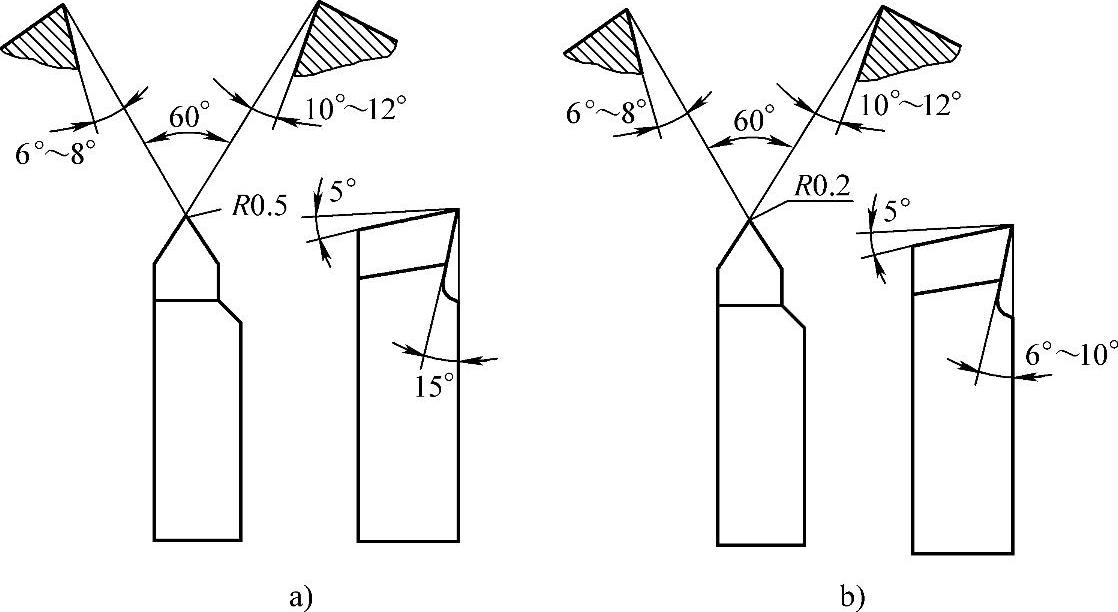

(1)三角形外螺纹车刀 高速钢三角形外螺纹车刀的几何形状如图6-10所示。为了车削顺利,粗车刀应选用较大的背前角(γp=15°)。为了获得较精确的牙型,精车刀应选用较小的背前角(γp=6°~10°)。

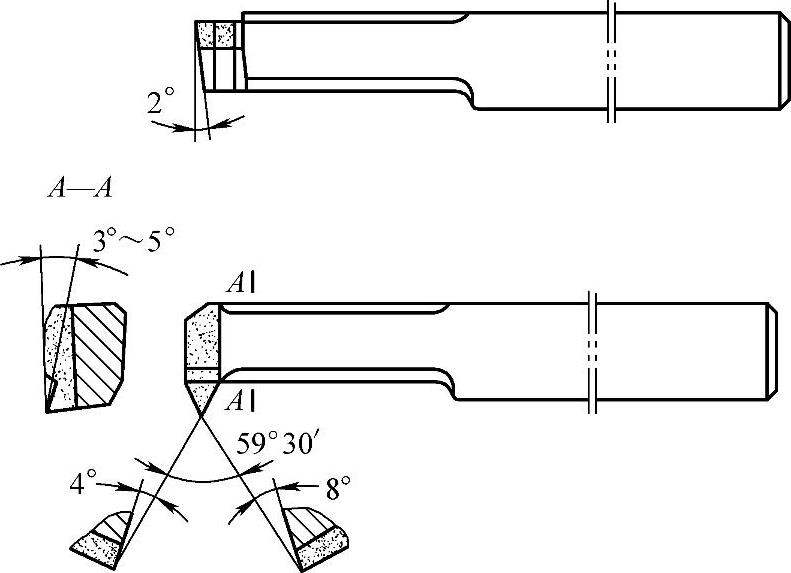

图6-10 高速钢三角形外螺纹车刀

a)粗车刀 b)精车刀(https://www.xing528.com)

硬质合金三角形螺纹车刀的几何形状如图6-11所示,在车削较大螺距(P>2mm)以及材料硬度较高的螺纹时,在车刀两侧切削刃上磨出宽度为0.2~0.4mm、γoL=-5°的倒棱。

(2)三角形内螺纹车刀 根据所加工内孔的结构特点来选择合适的内螺纹车刀。由于内螺纹车刀的大小受内螺纹孔的限制,所以内螺纹车刀刀体的径向尺寸应比螺纹孔径小3~5mm,否则退刀时易碰伤牙顶,甚至无法车削。在选择内螺纹车刀时,也要注意内孔车刀的刚性和排屑问题。

图6-11 硬质合金三角形外螺纹车刀

高速钢三角形内螺纹车刀的几何形状如图6-12所示,硬质合金内螺纹车刀的几何角度如图6-13所示。内螺纹车刀除了其切削刃几何形状应具有外螺纹车刀的几何形状特点外,还应具有内孔刀的特点。

4.三角形螺纹车刀的刃磨

由于螺纹车刀的刀尖受刀尖角的限制,刀体面积较小,因此刃磨时比一般车刀难以准确掌握。

(1)刃磨螺纹车刀的四点要求

图6-12 高速钢三角形内螺纹车刀

1)当螺纹车刀背前角γp=0°时,刀尖角等于牙型角;当螺纹车刀背前角γp>0°时,刀尖角必须修正。

2)螺纹车刀两侧切削刃必须是直线。

3)螺纹车刀切削刃应具有较小的表面粗糙度值。

4)螺纹车刀两侧后角是不相等的,应考虑车刀进给方向的后角受螺纹升角的影响而加减一个螺纹升角ϕ。

(2)螺纹车刀刃磨的具体步骤

1)先粗磨前刀面。

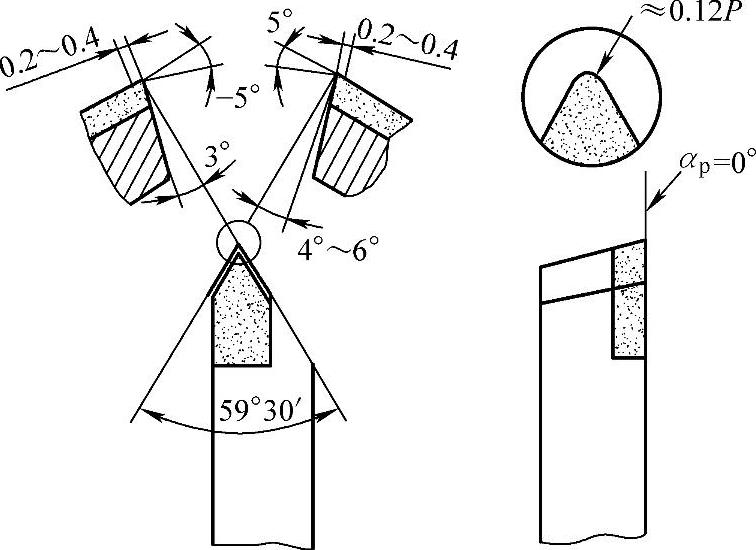

图6-13 硬质合金三角形内螺纹车刀

2)磨两侧后刀面,以初步形成两刃夹角。其中先磨进给方向侧刃(控制刀尖半角εr/2及后角αo+ϕ),再磨背进给方向侧刃(控制刀尖角εr及后角αo-ϕ)。

3)精磨前刀面,以形成前角。

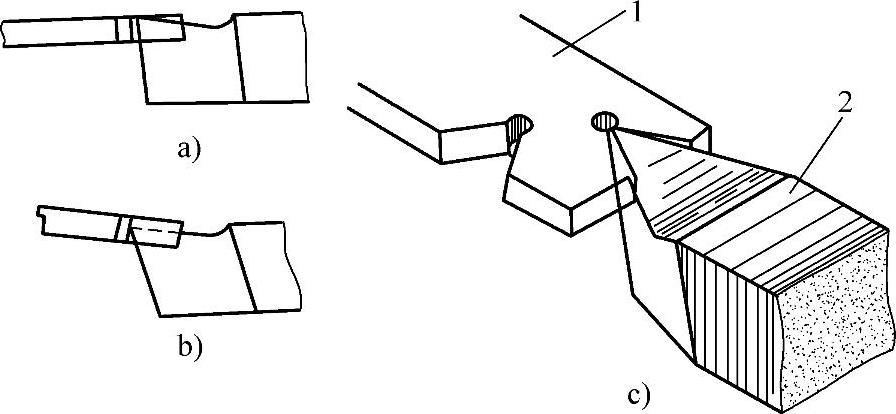

4)精磨后刀面,刀尖角用螺纹车刀样板来测量,能得到正确的刀尖角(图6-14);测量时,使刀杆低平面与样板平面平行,用观察切削刃与样板间的透光来判断刃磨的刀尖角是否正确。

图6-14 用样板修正两刃夹角

a)正确 b)错误 c)测量示意

1—样板 2—螺纹车刀

5)修磨刀尖,刀尖侧棱宽度约为0.1P。

6)用磨石研磨切削刃处的前后角(注意保持刃口锋利)。

(3)刃磨时应注意的问题

1)刃磨时,人的站立姿势要正确。特别在刃磨整体式内螺纹车刀内侧时,容易将刀尖角磨歪。

2)磨削时,两手握着车刀与砂轮接触的径向压力不小于一般车刀。

3)磨外螺纹车刀时,刀尖角平分线应平行刀体中线;磨内螺纹时,刀尖角平分线应垂直于刀体中线。

4)车削高台阶的螺纹车刀,靠近高台阶一侧的切削刃应短些,否则易擦伤轴肩,如图6-15所示。

5)粗磨时也要用样板检查。对背前角γp>0°的螺纹车刀,粗磨时两刃夹角应略大于牙型角。待磨好后,在修磨两刃夹角。

6)刃磨切削刃时,要稍带作左右、上下的移动,这样容易使切削刃平直。

7)刃磨车刀时,一定要注意安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。