1.抛光

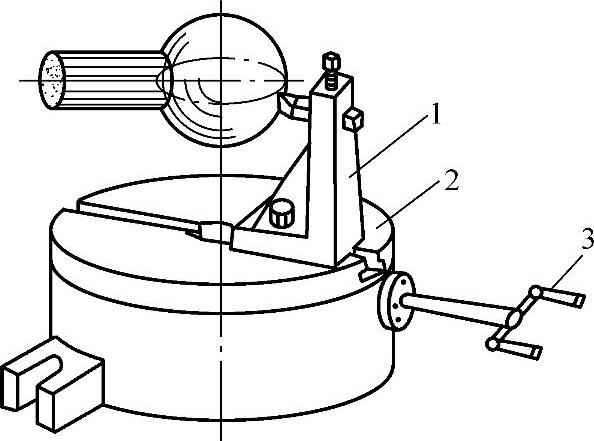

图5-14 蜗杆副车削成形面

1—刀架 2—圆盘 3—手柄

利用机械、化学或电化学的作用,使工件获得光亮、圆滑表面的方法称为抛光。抛光的目的就是去除工件表面的刀痕、减小表面粗糙度值。在车床上抛光通常采用锉刀修光和砂布抛光两种方法。

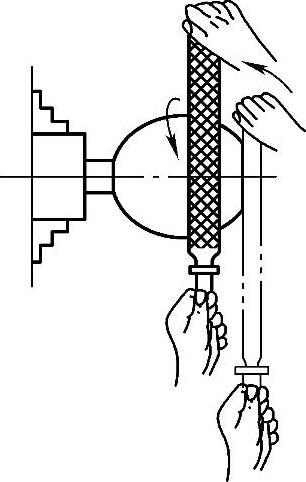

(1)锉刀修光 通常选用细齿纹的平锉、整形锉和特细齿纹的油光锉。在车床上用锉刀修光时,为保证安全,应以左手握住锉刀柄,右手扶锉刀前端,如图5-15所示。纵向进给时动作轻缓均匀,不可过大或过猛,以防把工件表面锉出较深的沟纹或产生形状误差。另外,锉削时要选择合理的转速,转速过高锉刀容易磨钝;转速过低,易使工件产生形状误差。

(2)砂布抛光 抛光时常选用的细粒度砂布有0号或1号,砂布越细,抛光后的表面粗糙度值越小。常用的操作方法如下:

1)将砂布垫在锉刀下面,采用锉刀修饰的方法抛光。

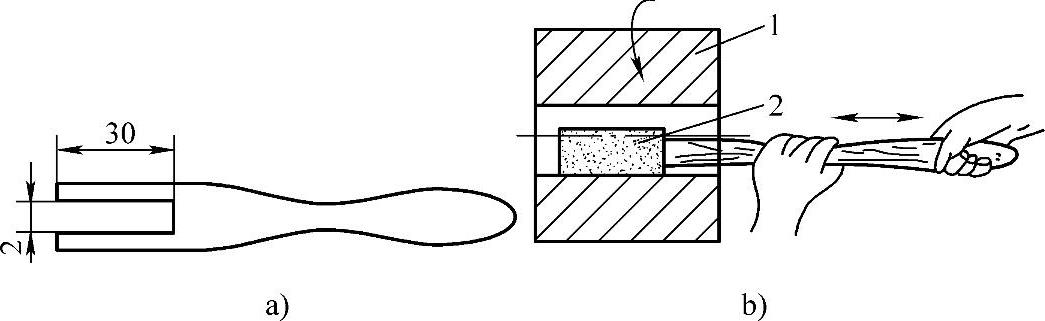

2)用双手捏住砂布的两端,右手在前、左手在后进行抛光,如图5-16a所示。采用此法时,两手压力不可过大,防止砂布因摩擦过度而被拉断。

图5-15 锉刀修光

3)用抛光夹抛光。将砂布夹在抛光夹内,然后套在工件上,手握抛光夹纵向移动抛光工件,如图5-16b所示。此法比手捏砂布抛光要安全,但仅适合形状简单的工件的抛光。

图5-16 砂布抛光

a)手捏砂布抛光 b)用抛光夹抛光

4)用砂布抛光内孔时,可选用抛光木棒,将砂布一端插入木棒槽内,并按顺时针方向缠绕在木棒上,然后放在孔内进行抛光,如图5-17所示。

图5-17 内孔抛光

a)抛光棒 b)用抛光棒抛光内孔

1—工件 2—抛光棒

2.滚花

某些零件或工具的捏手部位,为增加其表面的摩擦因数和零件表面的美观程度,通常在零件表面上滚压出不同的花纹,称为滚花。如外径千分尺的微分套管,铰、攻板手,塞规手握部位等。这些花纹一般都是在车床上用滚花刀滚压而成的。

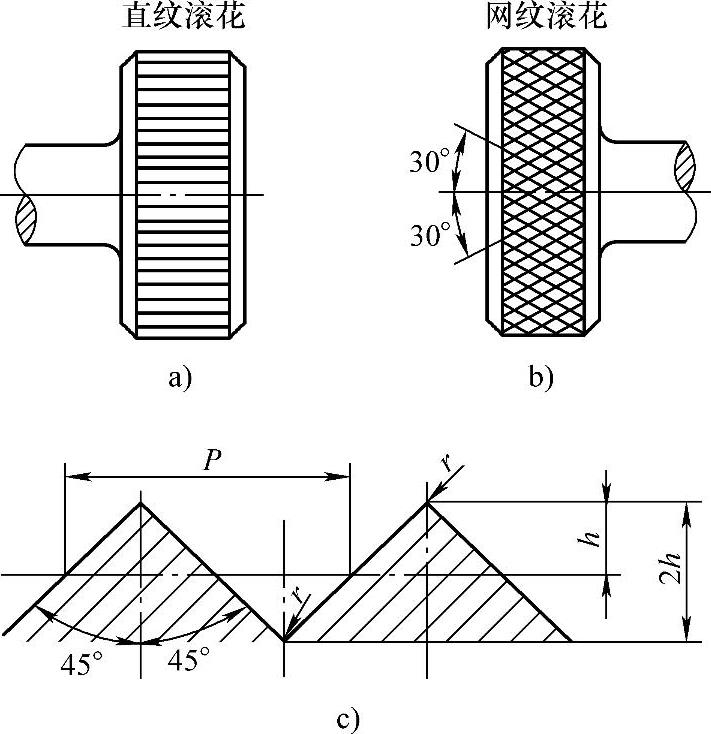

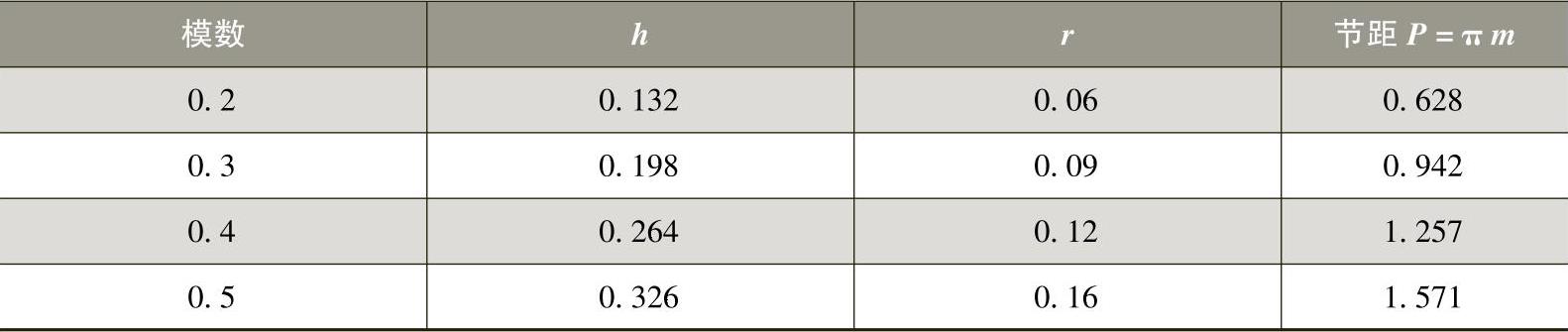

(1)花纹的种类 滚花的花纹有直纹和网纹两种。花纹有粗细之分,并用模数m表示。模数越大花纹越粗,花纹的粗细由齿距的大小来确定。滚花时选择的模数与工件直径大小成正比。选择花纹的形状和各部分的尺寸见图5-18和表5-1。

滚花的标记示例:模数m=0.2mm,直纹滚花,其标记为:直纹 m0.2 GB/T6403.3—2008。模数m=0.3mm,网纹滚花,其标记为:网纹 m0.3 GB/T6403.3—2008。

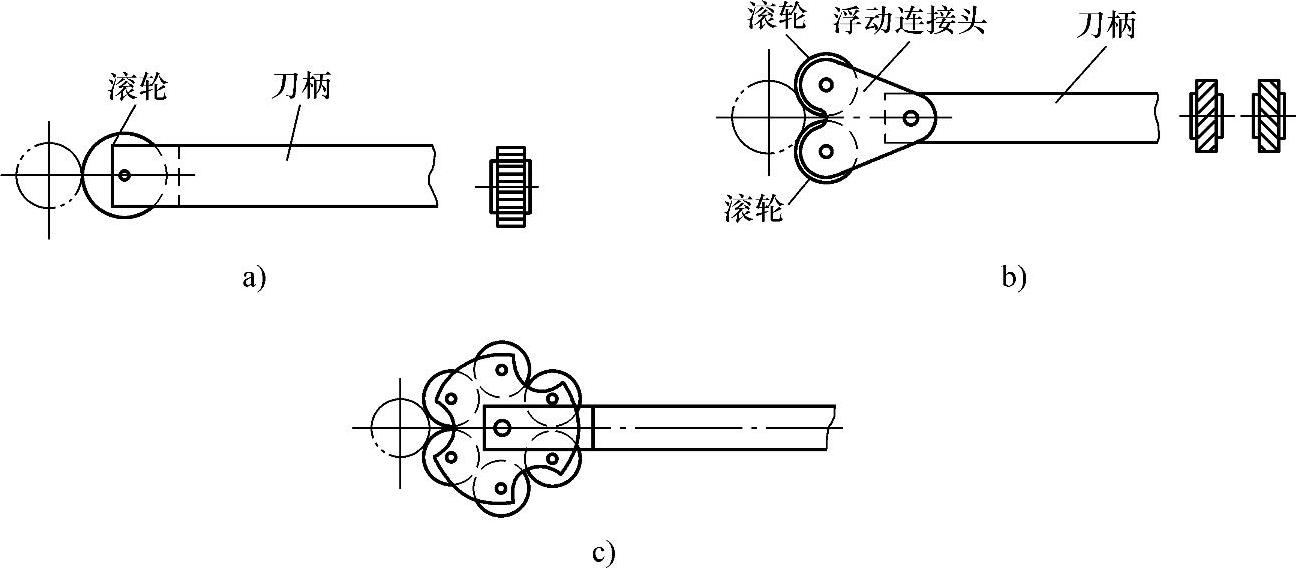

(2)滚花刀的种类 滚花刀有单轮、双轮和六轮三种,如图5-19所示。

图5-18 滚花的种类(https://www.xing528.com)

a)直纹滚花 b)网纹滚花 c)花纹的形状

表5-1 滚花花纹各部分的尺寸 (单位:mm)

注:表中h=0.785m-0.414r。

图5-19 滚花刀的种类

a)单轮滚花刀(直纹) b)双轮滚花刀(网纹) c)六轮滚花刀

(3)滚花的方法 滚花前,应根据工件材料的性质和节距的大小,将工件滚花表面的直径车小(0.8~1.6)m(m为模数)。

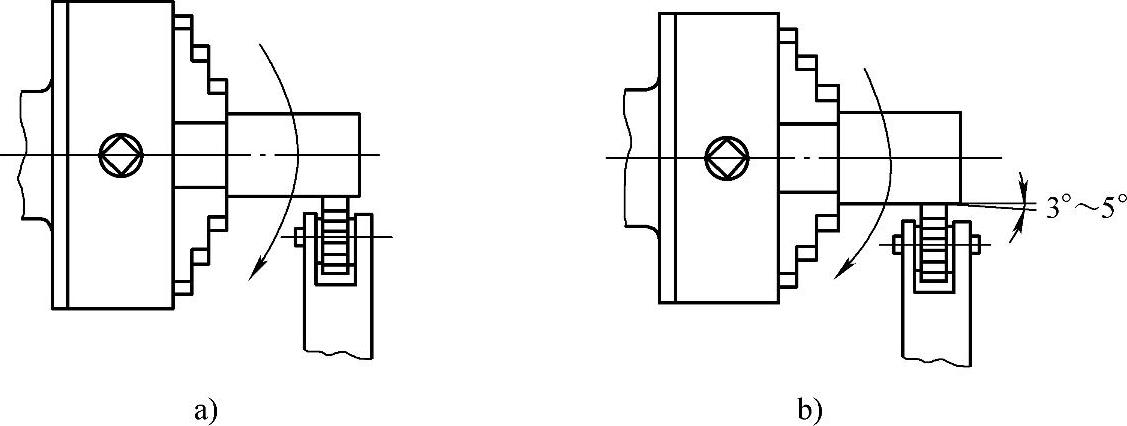

滚花刀装夹在车床刀架上,使滚花刀的装刀中心与工件的回转中心等高。滚压有色金属或滚花表面要求较高的工件时,滚花刀的滚轮轴线与工件回转轴线应平行。滚压碳素钢或滚花表面要求一般的工件时,可使滚轮轴线向左倾斜与工件轴线成3°~5°的夹角,如图5-20所示。

图5-20 滚花刀的装夹方法

a)平行装夹滚花刀 b)倾斜装夹滚花刀

(4)滚花时的技术要点

1)在滚花刀开始滚压时,挤压力要大且猛一些,使工件圆周上一开始就形成较深的花纹,这样就不易产生乱纹。

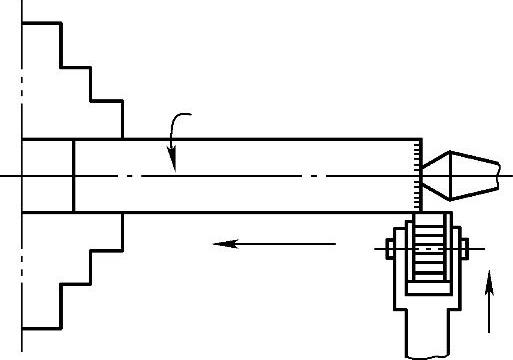

2)为了减少滚花开始时的径向压力,可以使滚轮表面宽度的1/3~1/2与工件接触,使滚花刀容易切入工件表面,如图5-21所示。在停机检查花纹符合要求后,即可纵向机动进给。如此反复滚压1~3次,直至花纹凸出符合图样要求为止。

图5-21 滚花刀切入工件

3)滚花时,应选低的切削速度,一般为5~10mm/min。纵向进给量选得大些,一般为0.3~0.6mm/r。

4)滚花时,应充分浇注切削液以润滑滚轮和防止滚轮发热损坏,并经常清除滚压产生的切屑。

(5)滚花时注意事项

1)滚花时,滚花刀和工件均受到较大的径向压力,因此,滚花刀和工件必须装夹牢固。

2)滚压过程中,不能用手或棉纱去接触滚压表面,以防绞手伤人。

3)浇注切削液或清除碎屑时,应避免毛刷接触工件与滚轮咬合处,以防毛刷被卷入。

4)车削有滚花表面的工件时,粗车之后进行滚花,然后找正工件,再精车其他部位。

5)车削带有滚花表面的薄壁套类工件时,先滚花,再钻孔和车孔,减少工件的变形。

6)滚花时,若发现乱纹应及时退刀,查找原因,及时纠正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。