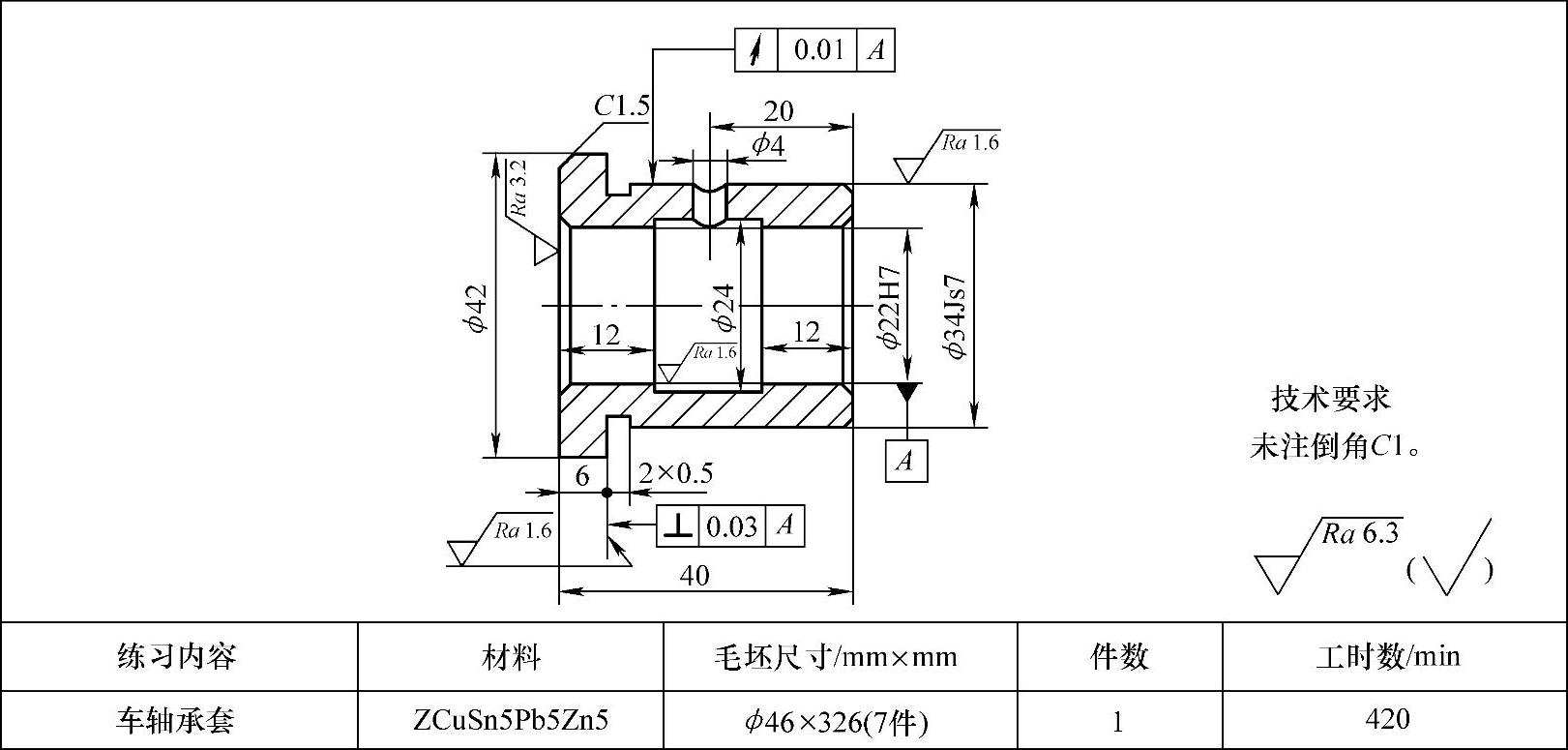

轴承套图样如图3-44所示。

1.工艺分析

(1)轴承套的尺寸精度和几何公差要求较高。

(2)轴承套的车削工艺方案较多,可以单件或多件加工。单件加工生产率较低,由于每件都要切去用于工件装夹的余料,所以材料浪费多。当生产有一定批量时,宜采用多件加工工艺。

图3-44 车轴承套

(3)轴承套的材料为ZCuSn5Pb5Zn5,两处外圆直径相差不大,故毛坯可选用铜棒料,根据工件尺寸,采用6~8件连续加工较为合适。

(4)为保证内孔ϕ22H7(+0.0210)mm的加工质量和提高生产效率,其精加工以铰削最为合适。

(5)外圆对内孔轴线的径向圆跳动为0.01mm,用软卡爪无法保证。此外,ϕ42mm右端面对内孔轴线垂直度的公差为0.03mm。因此,精车外圆以及车ϕ42mm右端面时,应以内孔为定位基准套在小锥度心轴上,用两顶尖装夹以保证这两项位置精度。

(6)ϕ24mm×16mm内沟槽应在ϕ22H7(+0.0210)mm孔精加工(铰孔)之前完成,外沟槽2mm×0.5mm应在精车ϕ34Js7mm外圆之前完成,这都是为了保证这些精加工表面的精度。

2.操作步骤

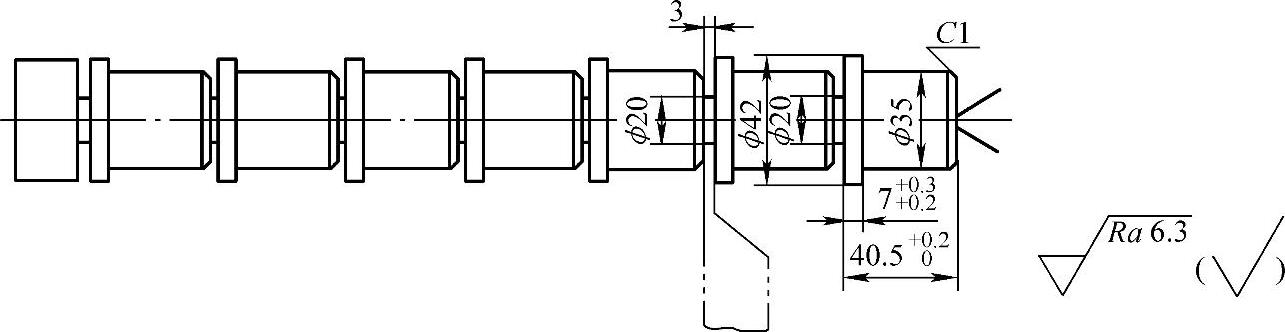

(1)工件采用一夹一顶装夹,按工艺草图(图3-45)车至要求尺寸,7件连续加工,尺寸均相同。

(2)逐个用软卡爪夹持ϕ42mm外圆,找正并夹紧,钻孔ϕ20.5mm成单件。

(3)用软卡爪夹持ϕ35mm外圆,夹紧后,车ϕ42mm左端面,保证总长40mm,端面表面粗糙度值为Ra3.2μm,倒角C1.5。(https://www.xing528.com)

(4)车内孔至ϕ22-0.08-0.12mm。

(5)车内槽ϕ24mm×16mm至要求尺寸,前后两端倒角C1。

(6)铰孔ϕ22H7(+0.0210)mm至要求尺寸。

(7)工件套在心轴上,装夹于两顶尖之间,车ϕ34Js7(±0.012)mm外圆至要求尺寸,表面粗糙度值为Ra1.6μm。

(8)车ϕ42mm右端面,保证厚度6mm,表面粗糙度值为Ra1.6μm。

(9)车槽,宽2mm,深0.5mm。

(10)倒角C1。

(11)检查合格后钻ϕ4mm孔。

图3-45 工艺草图

考核重点解析

本章考核的重点是套类工件的加工,套类工件的主要加工表面是内孔、外圆和端面。这些表面不仅有尺寸精度和表面粗糙度的要求,而且彼此间还有较高的形状精度和位置精度要求。因此应选择合理的装夹方法和车削工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。