1.铰刀的选择与装夹

(1)铰刀的选择 铰削的精度主要取决于铰刀的尺寸。铰刀的公称尺寸与孔的公称尺寸相同。铰刀的公差一般为孔公差的1/3,其公差带位置在孔公差带的中间1/3位置。即铰刀的上极限偏差为孔公差的2/3,下极限偏差为孔公差的1/3。如被铰孔尺寸为ϕ20+0.0210mm时,铰刀的尺寸应选择ϕ20+0.014+0.007mm为最佳。选用的铰刀要求刃口锋利,无毛刺和崩刃。

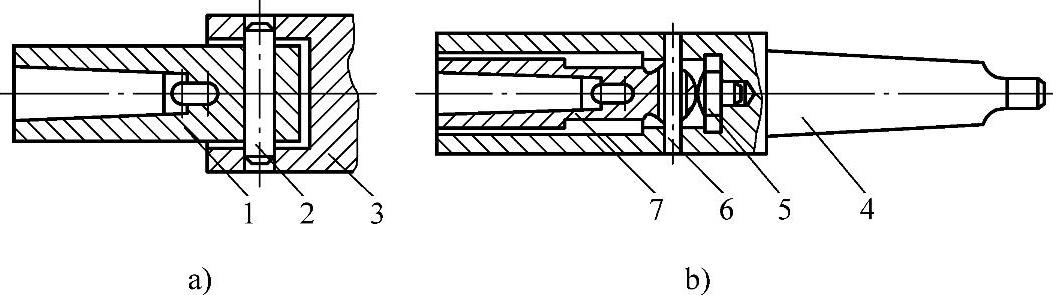

(2)铰刀的装夹 在车床上铰孔,一般将机用铰刀的锥柄插入尾座套筒的锥孔中,并调整尾座套筒轴线与主轴轴向重合(同轴度误差应小于0.02mm)。一般精度的车床要保证这一要求比较困难,这时常采用浮动套筒(图3-25)来装夹铰刀,铰刀通过浮动套筒再装入尾座套筒中,利用套筒与主体、套筒与轴销之间的间隙,使铰刀产生浮动。铰削时,铰刀通过微量偏移来自动调整其轴线与孔轴线重合,从而消除车床尾座套筒与主轴的同轴度误差对铰孔质量的影响。

图3-25 浮动套筒

a)浮动套筒的连接 b)浮动套筒

1、7—套筒 2、6—轴销 3、4—主体 5—支架块

2.铰孔方法

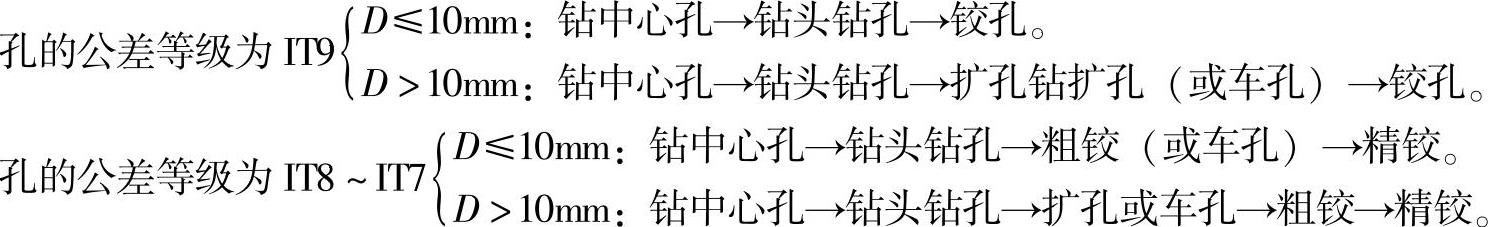

(1)铰孔前的孔加工 铰孔是用铰刀对已粗加工或半精加工的孔进行精加工,铰孔之前,一般先经过钻孔、扩孔或车孔。铰孔前的孔加工方案一般有:

(2)铰孔余量的确定 铰孔余量的大小直接影响铰孔的质量。余量太小时,前工序留下的加工痕迹不能被铰削去除,余量太大时,会把切屑挤塞在铰刀的齿槽中,使切削液不能进入切削区而影响质量。

选择加工余量时,应考虑铰孔精度、表面粗糙度值、孔径大小、工件材料的软硬和铰刀类型等因素。表3-5列出了铰孔余量的范围。

表3-5 铰孔余量 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

注:如果仅铰削一次,铰孔余量为表中粗铰、精铰余量的总和。

(3)切削速度进给量 铰削时的切削速度越低,孔的表面粗糙度值Ra越小。铰削钢件时,其切削速度vc最好小于5m/min,铰削铸铁时可高些,一般不超过8m/min。

铰削时的进给量可取得大一些,铰削钢件时,进给量f=0.2~1.0mm/r;铰削铸铁时,f=0.4~1.5mm/r。粗铰用大值,精铰用小值。铰削不通孔时,进给量f=0.2~0.5mm/r。

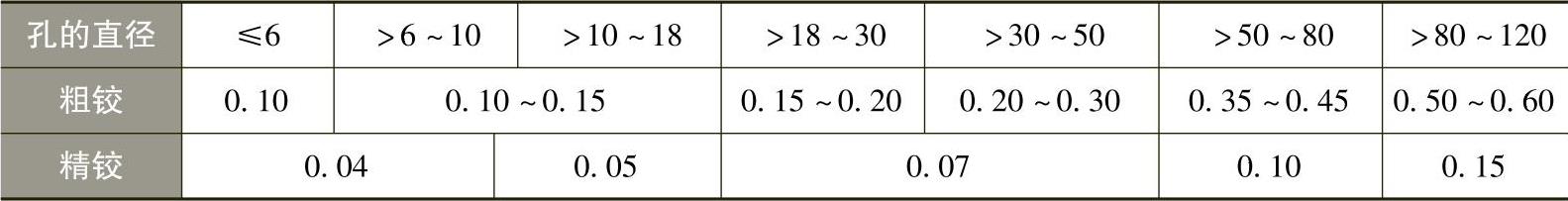

(4)切削液的选择 铰孔时,切削液对孔的扩胀量与孔的表面粗糙度有一定的影响,见表3-6。

表3-6 铰孔时切削液对孔径和孔表面粗糙度的影响

常用切削液选用参考如下:

铰削钢件及韧性材料时选乳化液、极压乳化液;铰削铸铁、脆性材料时选煤油、煤油与矿物油的混合油;铰削青铜或铝合金时选锭子油或煤油。

根据切削液对孔径的影响,当使用新铰刀铰削钢料时,可选用10%~15%的乳化液作切削液,这样孔不容易扩大。铰刀磨损到一定程度时,可用油溶性切削液,使孔稍微扩大一些。

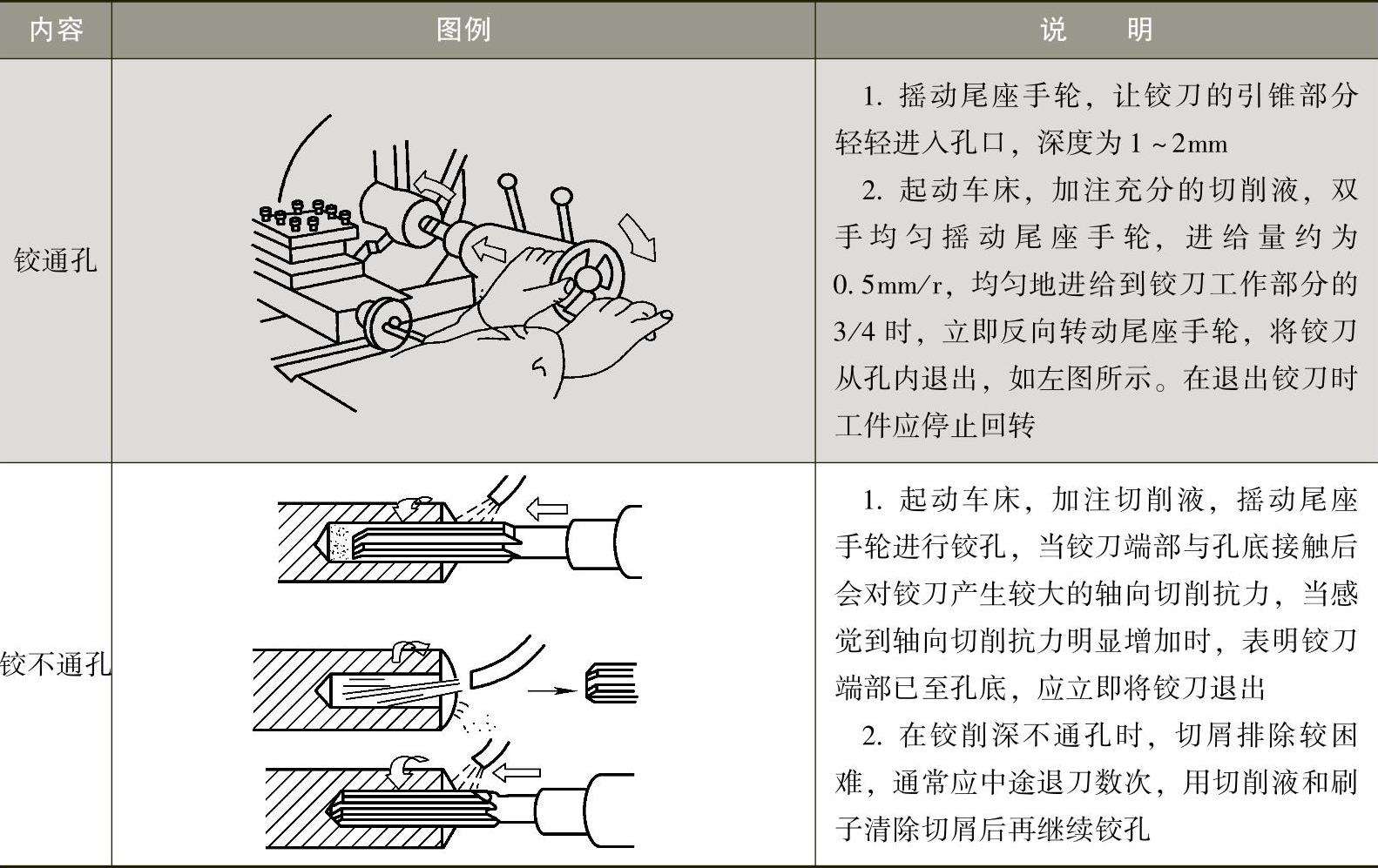

(5)铰通孔和不通孔(表3-7)

表3-7 铰通孔和不通孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。