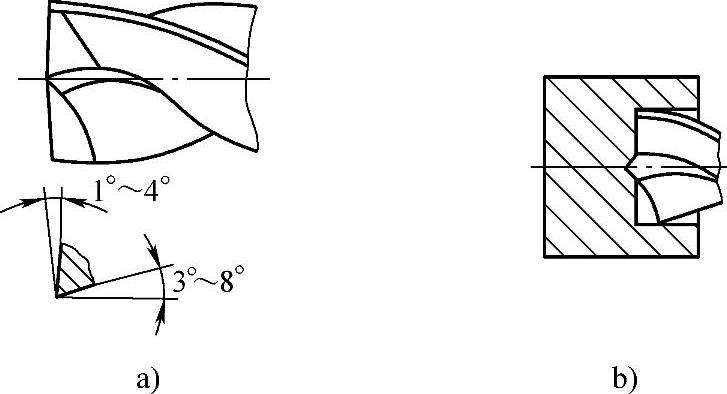

图3-19 平头钻的刃磨

a)平头钻 b)凸形钻心平头钻

1.孔径尺寸的测量

测量孔径尺寸时,应根据工件的尺寸、数量及精度要求,采用相应的量具进行测量。如果孔的精度要求较低,可采用钢直尺、游标卡尺测量;当孔的精度要求较高时,可采用下列方法测量。

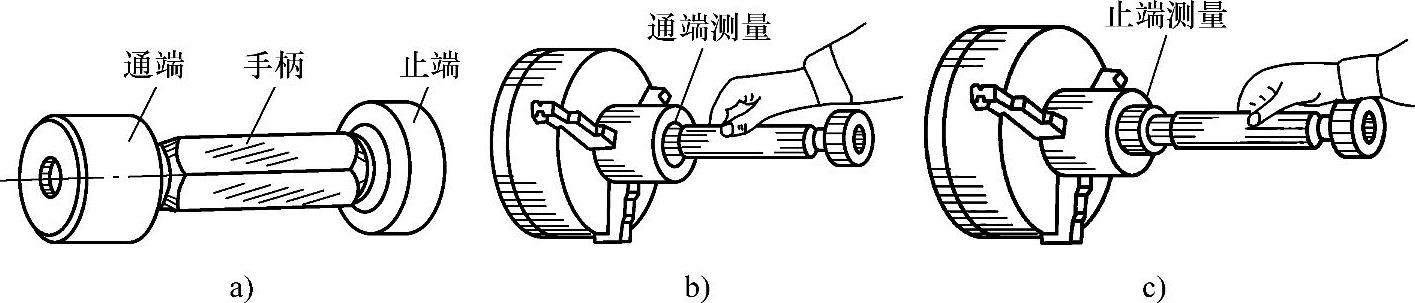

(1)用塞规检测 塞规的形状如图3-20a所示,塞规通端的公称尺寸等于孔的下极限尺寸(Lmin),止端的公称尺寸等于孔的上极限尺寸(Lmax)。塞规通端的长度比止端的长度长,一方面便于修磨通端以延长塞规使用寿命,另一方面则便于区分通端和止端。

用塞规检验孔径时,若通端进入工件的孔内(图3-20b),而止端不能进入工件的孔内(图3-20c),则说明工件孔径合格。

图3-20 用塞规检测孔径

a)塞规 b)通端检测 c)止端检测

测量不通孔时,为了排除孔内的空气,常在塞规的外圆上开有通气槽或在轴心处轴向钻出通气孔。

用塞规检测孔径时,应保持塞规表面和孔壁清洁。检测时,塞规轴线应与孔轴线一致,不可歪斜。不允许将塞规强行塞入孔内,不准敲击塞规。

不要在工件还未冷却到室温时用塞规检测。塞规是精密的界限量规,只能用来判断别孔径是否合格,不能测量出孔的实际尺寸。

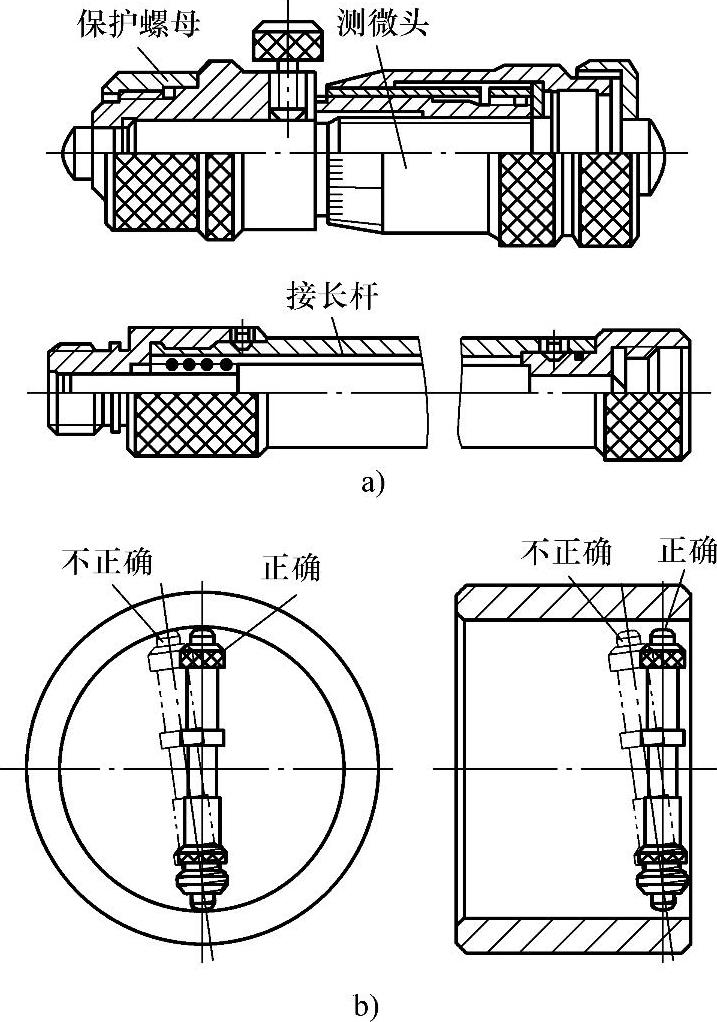

(2)用内径千分尺测量 内径千分尺由测微头和各种规格尺寸的接长杆组成(图3-21a)。内径千分尺的测量范围为50~125mm、125~200mm、200~325mm、325~500mm、500~800mm、…、4000~5000mm。其分度值为0.01mm。

测量大于ϕ50mm的精度较高、深度较大的孔径时,可采用内径千分尺。此时,内径千分尺应在孔内摆动,在直径方向应找出最大读数,轴向应找出最小读数,如图3-21b所示。这两个重合读数就是孔的实际尺寸。内径千分尺的读数方法与外径千分尺相同,但由于无测力装置,因此测量误差相对较大。

图3-21 用内径千分尺测量孔径(https://www.xing528.com)

a)内径千分尺 b)内径千分尺的使用方法

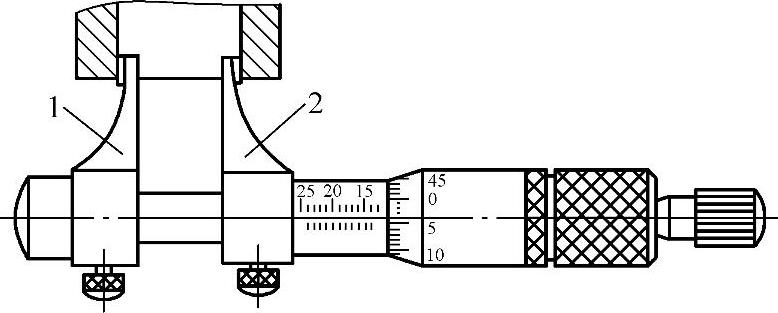

(3)用内测千分尺测量 内测千分尺(图3-22)是内径千分尺的一种特殊形式,其刻线方向与外径千分尺相反。内测千分尺的测量范围为5~30mm和25~50mm,其分度值为0.01mm。

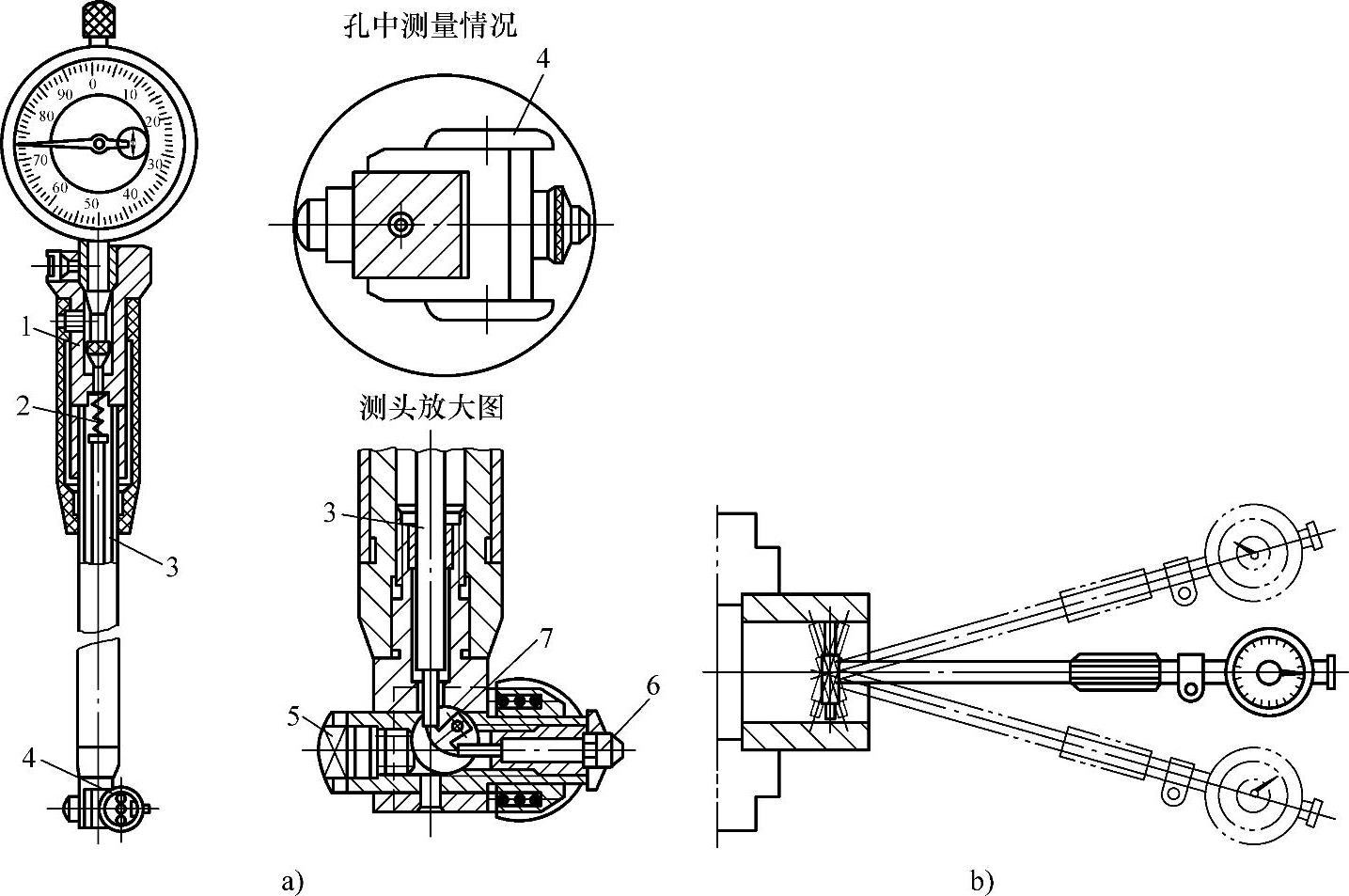

(4)用内径百分表测量 内径百分表结构如图3-23a所示。百分表装夹在测架1上,活动测头6通过摆动块7、杆3,将测量值1∶1传递给百分表。可换测头5可根据被测孔径大小进行更换。定心器4用于使测头自动位于被测孔的直径位置。

图3-22 用内测千分尺测量孔径

1—固定量爪 2—活动卡爪

内径百分表是利用对比法测量孔径的,测量前应根据被测孔径的大小,用千分尺将内径百分表对准零位。测量时,为得到准确的尺寸,活动测头应在径向方向摆动并找出最大值,在轴向方向摆动找出最小值(两值应重合一致)。这个值即为孔径基本尺寸的偏差值。并由此计算出孔径的实际尺寸(图3-23b)。

内径百分表主要用于测量精度要求较高而且又较深的孔。

图3-23 用内径百分表测量孔径

a)内径百分表 b)内径百分表的使用方法

1—测架 2—弹簧 3—杆 4—定心器 5—可换测头 6—可活动测头 7—摆动块

2.孔形状误差的测量

在车床上车削圆柱孔时,其形状精度一般只检测圆度误差和圆柱度误差。

(1)圆度误差 孔的圆度误差可用内径百分表(或内径千分表)检测。测量前应先用环规或千分尺将内径百分表调到零位,测量时将测头放入孔内,在垂直于孔轴线的某一截面内各个方向上测量,读数最大值与最小值之差的1/2即该截面的圆度误差。

(2)圆柱度误差 孔的圆柱度误差可用内径百分表在孔全长的前、中、后各位置测量若干个截面,比较各个截面的测量结果,取所有读数中最大值与最小值之差的1/2,即孔全长的圆柱度误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。