1.不通孔车刀的装夹

与车通孔时一样,装夹不通孔车刀时应使刀尖与工件中心等高或稍高,刀柄伸出刀架的长度应尽可能短些。除此以外,不通孔车刀的主切削刃应与平面成3°~5°的夹角,如图3-16所示。在车内台阶平面时,横向应有足够的退刀余地。而车削平底孔时必须满足横向移动距离小于孔径R的条件,否则无法车完平面,要求刀尖应与工件中心严格对准。

2.车台阶孔的方法

1)车削直径较小的台阶孔时,由于观察困难,尺寸精度不宜控制,所以常采用先粗、精车小孔,再粗、精车大孔的顺序进行加工。

图3-16 不通孔车刀的装夹

2)车大的台阶孔时,在便于测量小孔尺寸且视线又不受影响的情况下,一般先粗车,然后再进行精车。

3)车大、小孔径相差较大的台阶孔时,最好先使用主偏角略小于90°(一般κr=85°~88°)的车刀进行粗车,然后用不通孔车刀精车至要求尺寸。如果直接用不通孔车刀车削,切削深度不可太大,否则刀尖容易损坏。

4)车孔深度的控制。

粗车时常采用的方法:

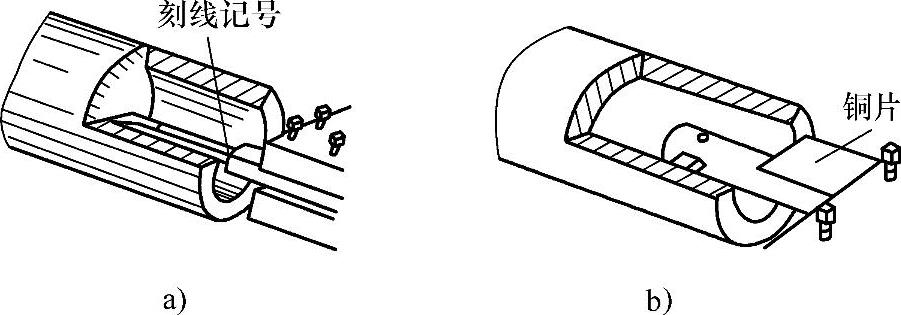

①在刀柄上刻线痕做记号(图3-17a)。

②装夹车孔刀时安装限位铜片(图3-17b)。

精车时常采用的方法:

①利用小滑板刻度盘的刻线控制。

②用游标深度卡尺测量控制。

(https://www.xing528.com)

(https://www.xing528.com)

图3-17 车孔深度的控制

a)刀柄上刻线控制孔深 b)限位铜片控制孔深

3.车不通孔的(平底孔)方法

1)车端面、钻中心孔。

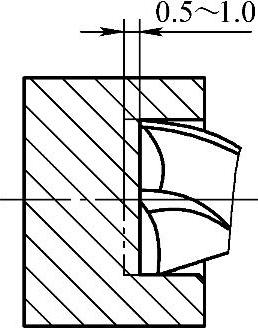

2)钻底孔。选择比孔径小1.5~2mm的钻头先钻出底孔,其钻孔深度从麻花钻顶尖量起,并在麻花钻上刻线痕做记号。然后用相同直径的平头钻将底孔扩成平底,底平面处留余量0.5~1mm(图3-18)。

3)粗车孔和底平面,留精车余量0.2~0.3mm。

图3-18 钻底孔

4)精车孔和底平面至要求尺寸。

车削平底孔时,车孔刀刀尖应对准工件中心,用中滑板刻度盘控制背吃刀量,用床鞍手轮刻度盘控制孔深。

用自动进给车削平底孔时,要防止车孔刀与孔底面碰撞,在车孔刀刀尖接近孔底面时,必须改机动进给为手动进给。

4.平头钻的刃磨

1)刃磨平头钻时,应使两切削刃平直,横刃要短,后角不宜过大,外缘处前角要修磨得小些(图3-19a),否则容易引起扎刀现象,还会使孔底产生波浪形,甚至使钻头折断。

2)加工不通孔的平头钻,最好采用凸形钻心(图3-19b),以获得良好的定心效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。