用钻头在实体材料上加工孔的方法称为钻孔。钻孔属于粗加工,其公差等级一般可达IT12~IT11,表面粗糙度值Ra25~12.5μm。钻孔所用的刃具称钻头,按其结构和用途,可分为麻花钻、中心钻、锪孔钻、深孔钻等,其中麻花钻使用得最为广泛。

1.麻花钻

麻花钻是一种形状较复杂的双刃钻孔或扩孔的标准刀具。一般用于孔的粗加工(IT11以下精度及表面粗糙度值Ra25~6.3μm),也可用于加工攻丝、铰孔、拉孔、镗孔、磨孔的预制孔。

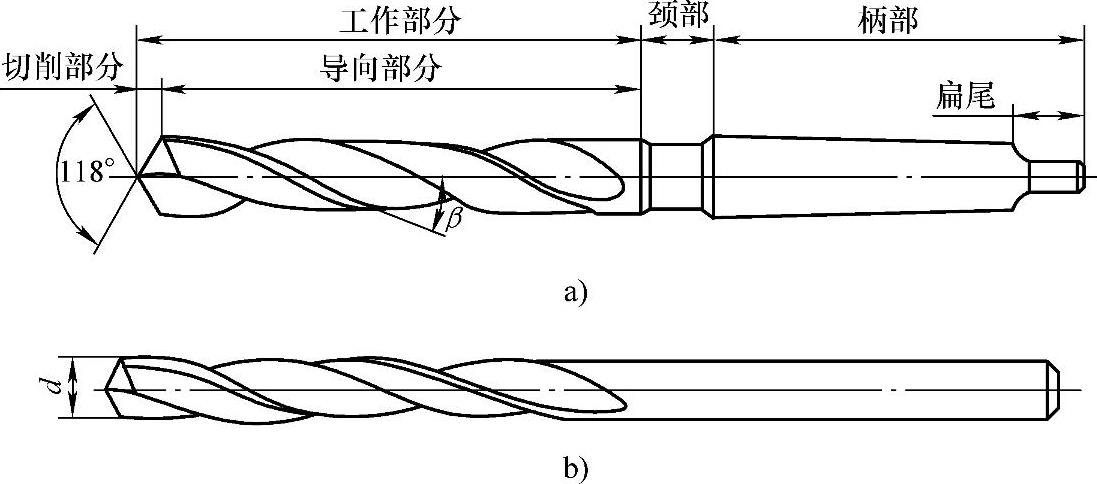

(1)麻花钻的结构 麻花钻由柄部、颈部和工作部分组成,如图3-1所示。柄部是麻花钻上的夹持部分,切削时用来传递转矩,柄部有锥柄(莫氏锥度)和直柄两种。颈部是工作部分和尾部间的过渡部分,供磨削时砂轮退刀和打印标记用;直柄钻头没有颈部。工作部分是钻头的主要部分,前端为切削部分,承担主要的切削工作;后端为导向部分,起引导钻头的作用,也是切削部分的后备部分。

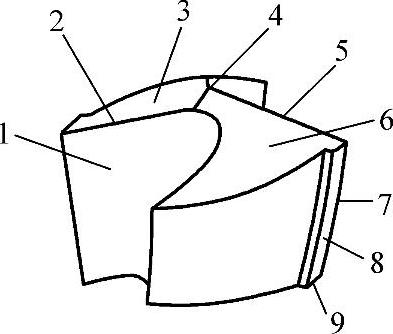

(2)麻花钻切削部分名称 图3-2所示为麻花钻切削部分的名称。麻花钻的切削部分有两个主切削刃、两个副切削刃和一个横刃。两个螺旋槽是切屑流经的表面,为前刀面;与工件过渡表面(即孔底)相对的端部两曲面为主后刀面;与工件已加工表面(即孔壁)相对的两条刃带为副后刀面。前刀面与主后刀面的交线为主切削刃,前刀面与副后刀面的交线为副切削刃,两个主后刀面的交线为横刃。麻花钻的导向部分特地制出了两条略似倒锥形的刃带,即棱边,它减少了钻削时麻花钻与孔壁之间的摩擦。

(3)麻花钻的主要角度

图3-1 麻花钻的组成

a)锥柄麻花钻 b)直柄麻花钻

图3-2 麻花钻切削部分的名称

1—前刀面 2、5—主切削刃 3、6—主后刀面 4—横刃 7—副切削刃 8—副后刀面 9—棱边

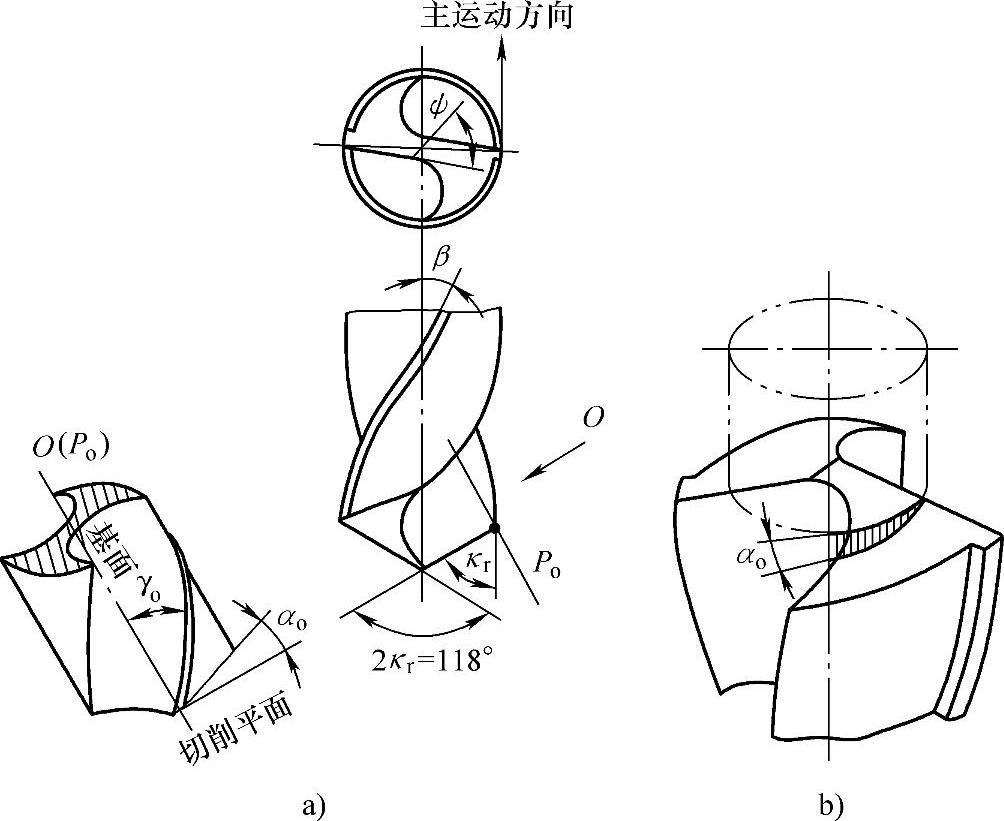

1)顶角2κr。一般麻花钻的顶角为2κr=100°~140°,标准麻花钻的顶角为2κr=118°(图3-3a)。

图3-3 麻花钻的切削角度

a)麻花钻的角度 b)麻花钻后角的测量

图3-3 麻花钻的切削角度(续)

c)外缘处的前角和后角 d)钻心处的前角和后角

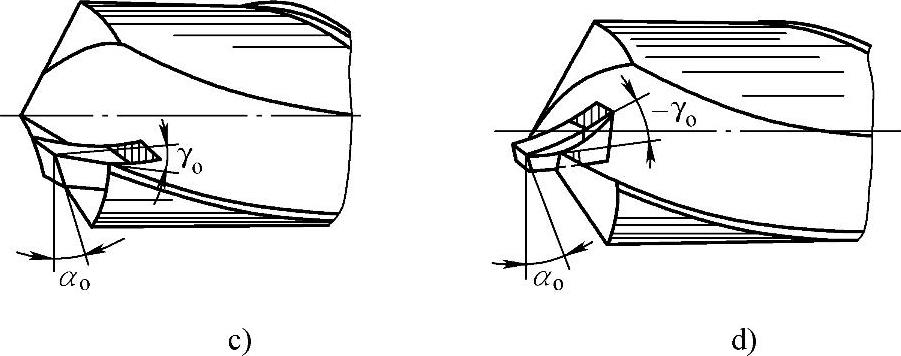

2)前角γo。前角的大小影响切屑的形状和主切削刃的强度,决定切削的难易程度。麻花钻主切削刃各点处的前角大小不同,钻头外缘处的前角最大,约为30°,越接近中心前角越小,靠近横刃处的前角约为-30°(图3-3a、c)。

3)后角αo。为了测量方便,后角在圆柱面内测量(图3-3a、b、c)。

4)横刃转角ψ。横刃转角的大小由后角决定,后角大时,横刃转角就减小,横刃变长;后角小时,情况相反。横刃转角一般为55°(图3-3a)。

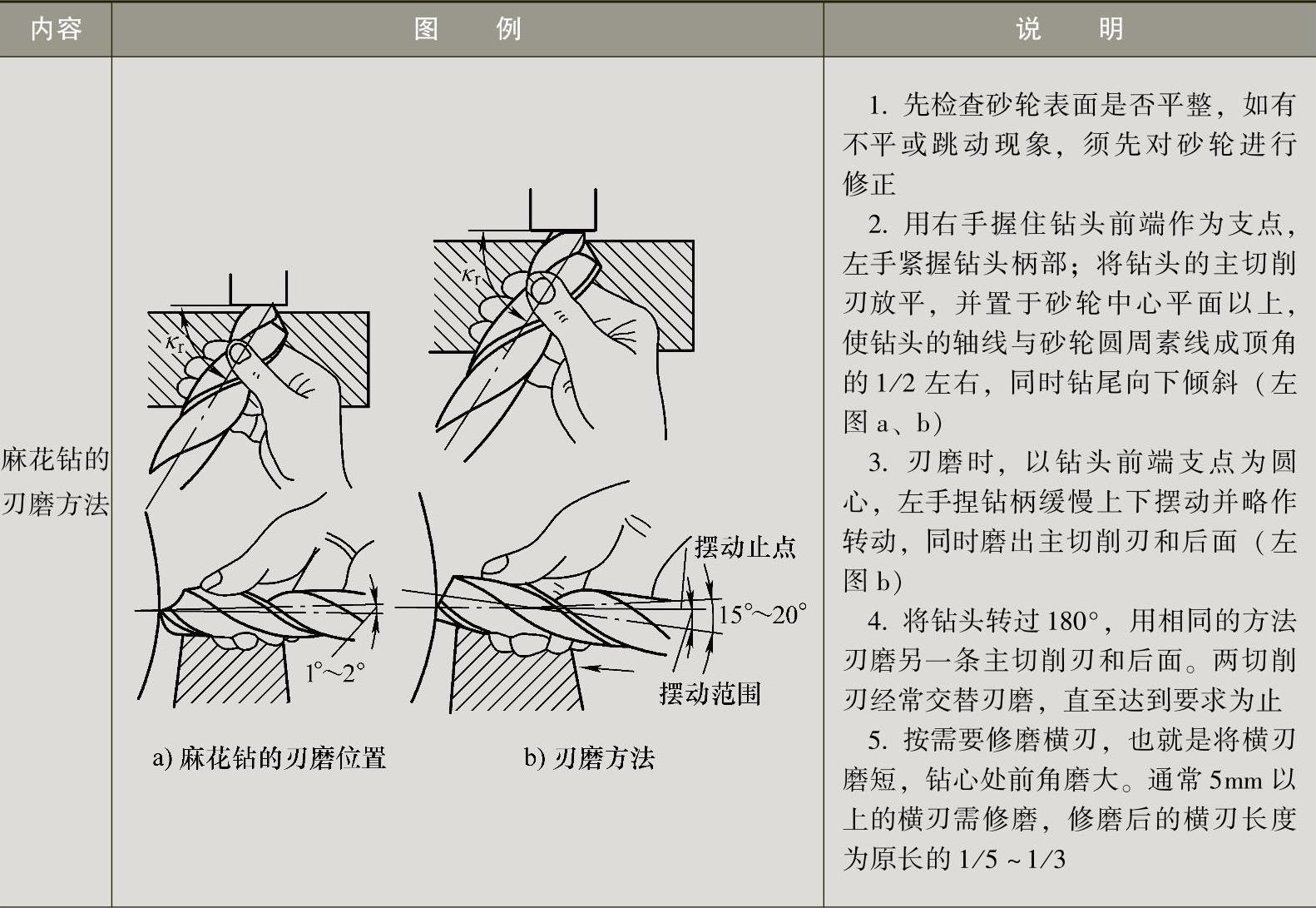

(4)麻花钻的刃磨 刃磨麻花钻如同刃磨车刀一样,也是车工必须熟练掌握的一项基本技能,麻花钻一般只刃磨两个主后面,并同时磨出顶角、后角及横刃转角,刃磨技术要求较高。麻花钻的刃磨方法见表3-1。

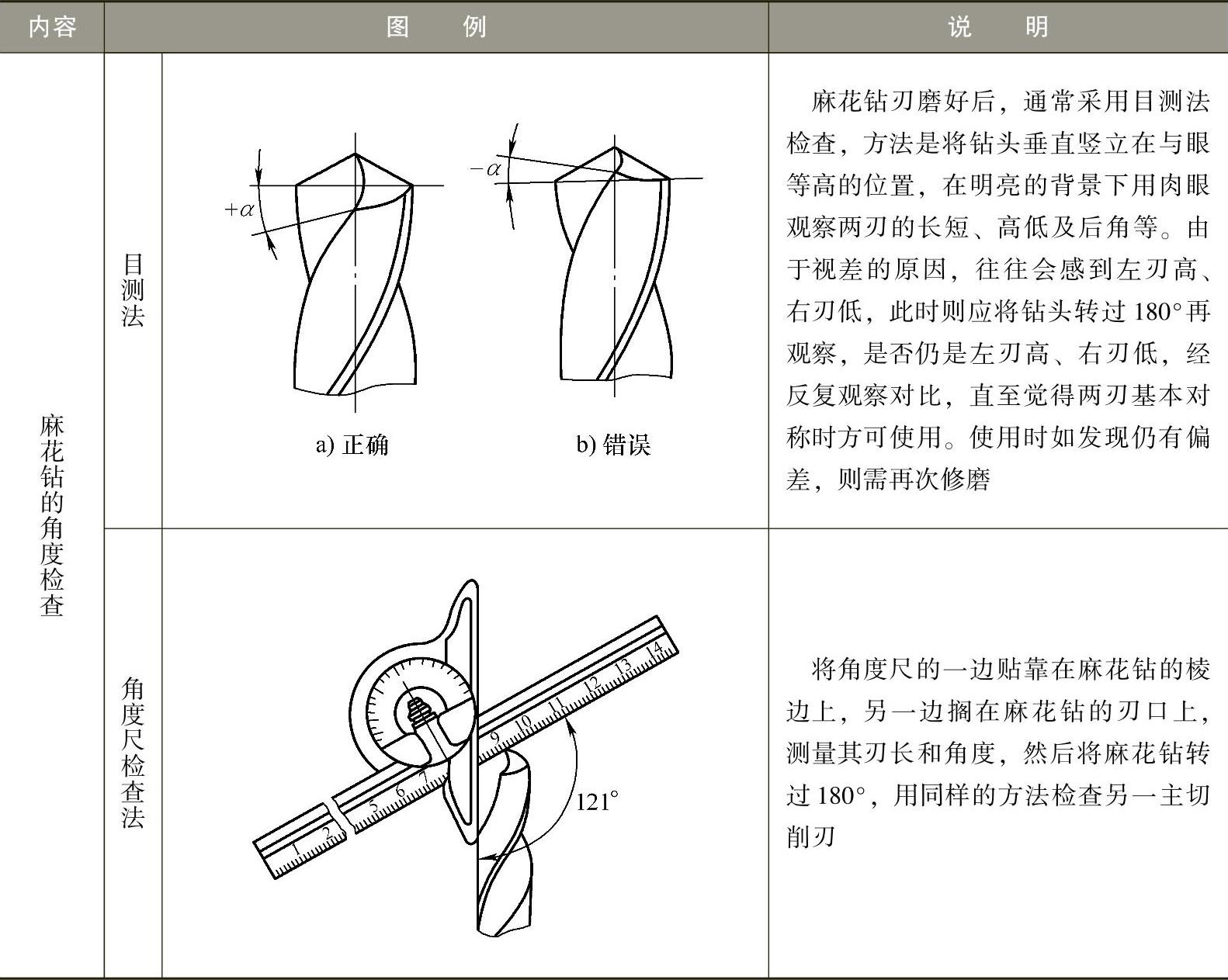

表3-1 麻花钻的刃磨方法及角度检查

(续)

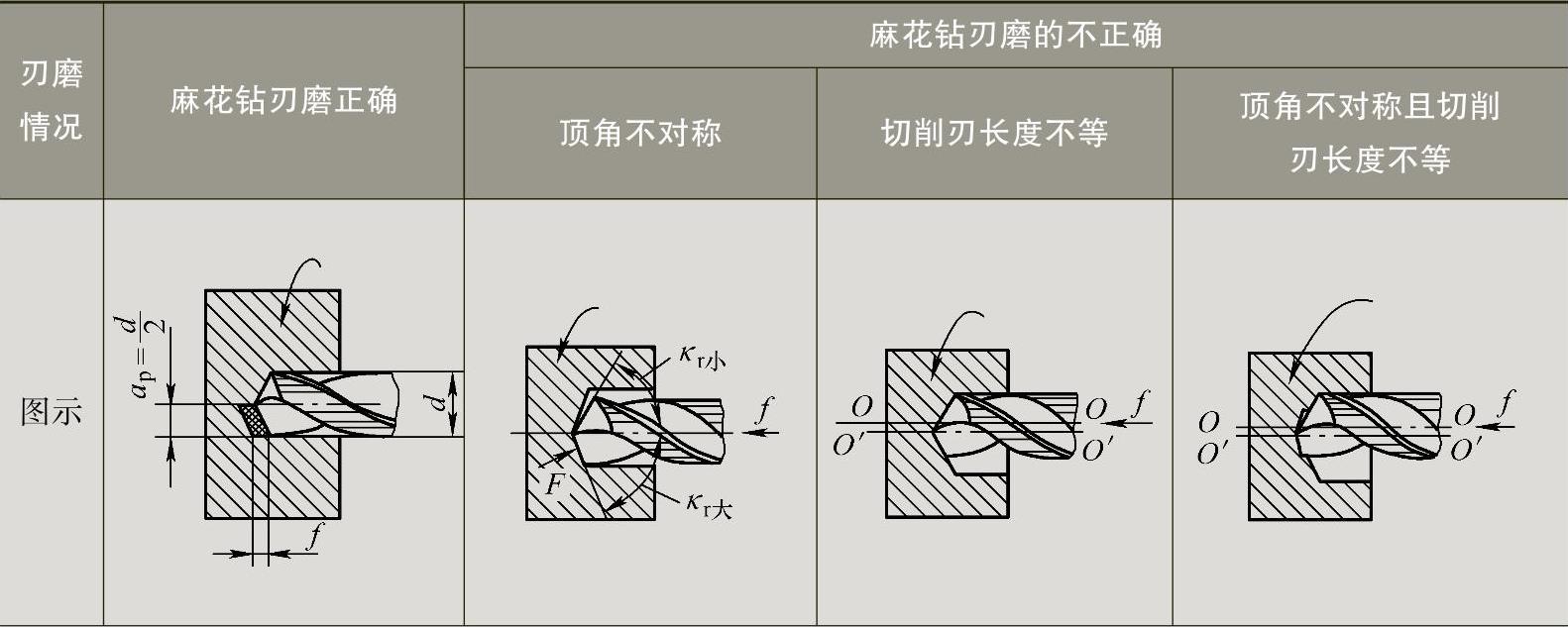

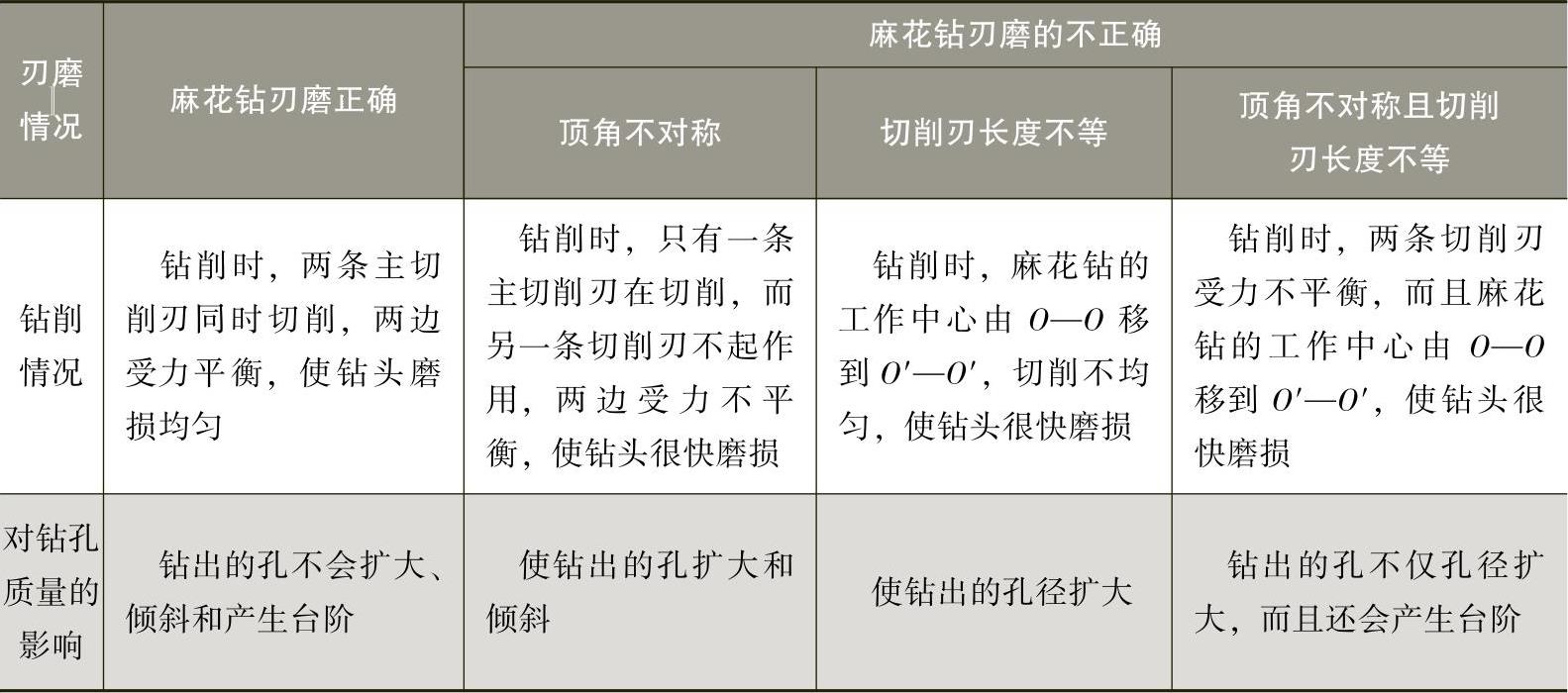

麻花钻的刃磨质量直接关系到钻孔的尺寸精度、表面粗糙度值和钻削效率。麻花钻的刃磨情况对加工质量的影响见表3-2。

表3-2 麻花钻的刃磨情况对加工质量的影响

(续)

(https://www.xing528.com)

(https://www.xing528.com)

刃磨时的注意事项:

1)刃磨时,用力要均匀,不能过大,应经常目测磨削情况,随时修正。

2)刃磨时,钻头切削刃的位置应略高于砂轮中心平面,以免磨出负后角,致使钻头无法切削。

3)刃磨时,不要由刃背磨向刃口,以免造成刃口退火。

4)刃磨时,应注意磨削温度不应过高,要经常在水中冷却钻头,以防因退火而降低硬度,影响正常钻削。

2.钻孔

(1)麻花钻的选用

1)直径的选择。对于精度要求不高的内孔,可用麻花钻直接钻出;对于精度要求较高的内孔,钻孔后还要再经过车孔或扩孔、绞孔等加工才能完成,在选用麻花钻直径时,应根据后继工序的要求,留出加工余量。

2)长度的选择。选用麻花钻的长度时,一般应使导向部分略长于孔深。麻花钻过长则刚度低;麻花钻过短则排屑困难,也不宜钻通孔。

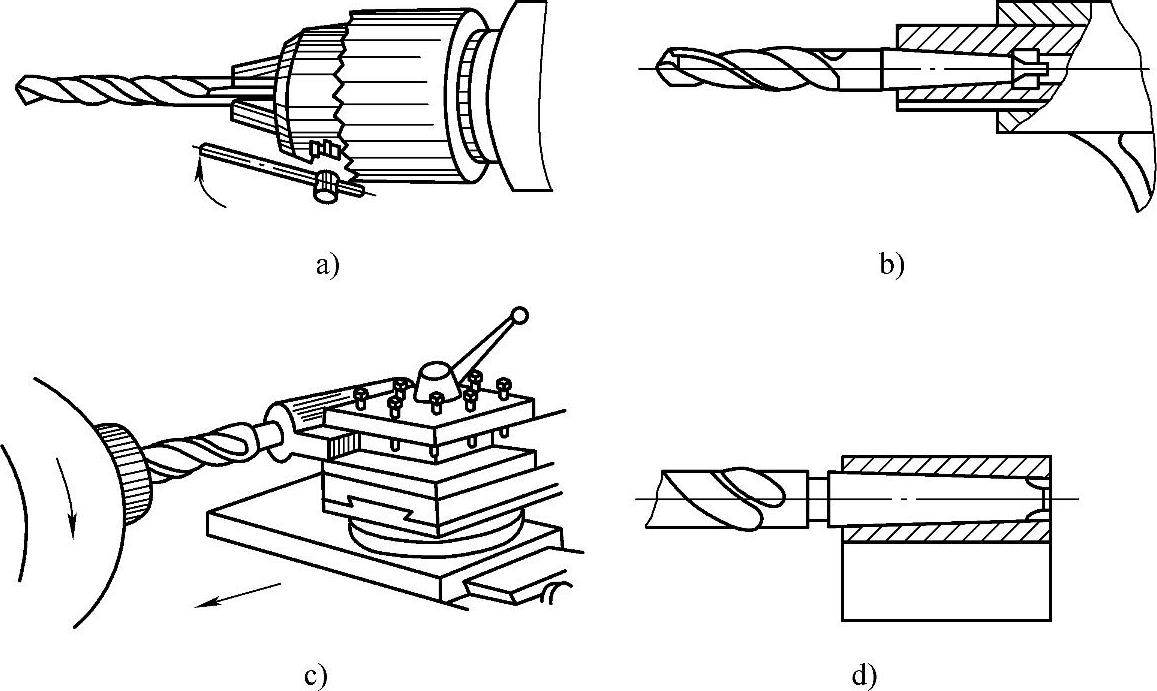

(2)麻花钻的装夹

1)直柄麻花钻用钻夹头装夹,再将钻夹头的锥柄插入尾座的锥孔中,如图3-4a所示。

2)锥柄麻花钻可直接或用莫氏过渡锥套(变径套)插入尾座锥孔中,如图3-4b所示。有时,锥柄麻花钻也使用专用工具进行装夹,如图3-4c、d所示。

(3)钻孔的方法

1)钻孔前,先将工件平面车平,中心处不允许留有凸台;找正尾座,使钻头中心对准工件回转中心。

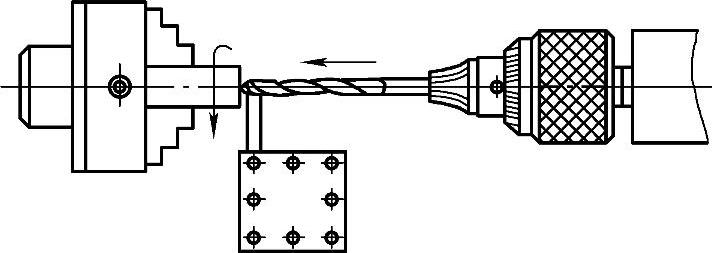

2)用细长麻花钻钻孔时,为防止钻头晃动,可在刀架上夹一挡铁,支顶钻头头部、帮助钻头定心,如图3-5所示。

3)小直径麻花钻钻孔时,钻前先在工件端面上钻出中心孔,再进行钻孔。

图3-4 麻花钻的装夹

a)直柄麻花钻的装夹 b)锥柄麻花钻的装夹 c)、d)锥柄麻花钻用专用工具装夹

4)在实体材料上钻孔时,孔径不大时可以用钻头一次钻出,若孔径较大(超过30mm),应分两次钻出。

5)钻孔后需铰孔的工件,由于所留铰削余量较少,因此钻孔时当钻头钻进工件1~2mm后,应将钻头退出,停机检查孔径,防止因孔径扩大没有铰削余量而报废。

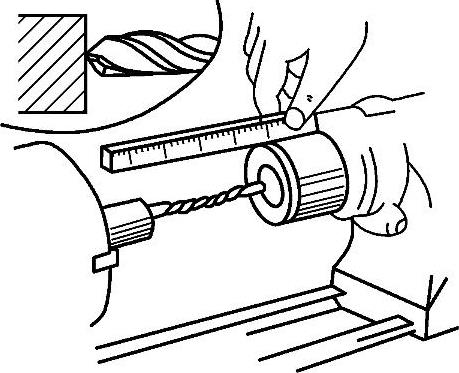

6)钻不通孔与钻通孔的方法基本相同,只是钻不通孔时需要控制孔的深度。常用的控制方法是:钻削开始时,摇动尾座手轮,当麻花钻切削部分(钻尖)切入工件端面时,用钢直尺测量尾座套筒的伸出长度,钻孔时用套筒伸出的长度加上孔深来控制尾座套筒的伸出量,如图3-6所示。

图3-5 用挡铁支顶钻头

图3-6 钻不通孔的深度控制

(4)注意事项

1)起钻时进给量要小,待钻头切削部分全部进入工件后才可正常钻削。

2)在即将把工件钻穿时,进给量要小,以防钻头折断。

3)钻小孔或钻较深的孔时,必须经常退出钻头清除切屑,防止因切屑堵塞而致使钻头被“咬死”或折断。

4)钻削钢料时,必须充分浇注切削液,以防钻头过热而退火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。