1.手动进给车外圆、端面和倒角技能训练(图2-10)

序号1的加工步骤如下:

1)用自定心卡盘夹住工件外圆20mm左右,找正并夹紧。

2)粗、精车端面,外圆D粗车至ϕ78+0.6+0.2mm。

3)精车外圆D至ϕ(78±0.15)mm,表面粗糙Ra6.3μm,倒角C1。

4)调头夹外圆并找正。粗、精车端面并保证总长94mm,外圆d粗车至ϕ76+0.6+0.2mm,长45mm。

5)精车外圆d至ϕ(76±0.15)mm,表面粗糙度Ra6.3μm,两处倒角达到图样要求。

6)检查外径、长度和同轴度达到要求后取下工件。

按零件图样中表格所列各组尺寸要求,重复上述训练步骤,依次进行操作训练。

图2-10 车外圆、端面

2.自动进给车外圆、端面和接刀技能训练(图2-11)

图2-11 接刀车外圆

序号1的加工步骤如下:

1)用自定心卡盘夹住工件外圆长10mm左右,找正并夹紧。

2)车端面,粗、精车外圆至ϕ(68±0.10)mm(外圆尽可能车至卡爪处,以便于调头找正)。

3)倒角C1。

4)调头夹住外圆长10mm左右,找正(外圆上的两点找正距离尽可能大些),找正误差应小于0.04mm。

5)车端面,保证总长L=90mm。

特别注意:自动进给要求对车床各操作手柄位置非常熟悉,接刀的质量关键在于找正工件。

6)粗、精车外圆至接刀处,使外圆尺寸符合要求,且保证两端外圆的直径差不大于0.04mm。

7)倒角C1。

8)检查合格后取下工件。平面度和素线的直线度误差可用刀口形直尺(或钢直尺)和塞尺检测。

按零件图样中表格所列各组尺寸要求,重复上述训练步骤,依次进行操作训练。

特别注意:自动进给车削至接近工件中心(横向)或接近所需长度(纵向)时,应停止自动进给,并改用手动进给车至工件中心或长度尺寸,然后退刀、停机。

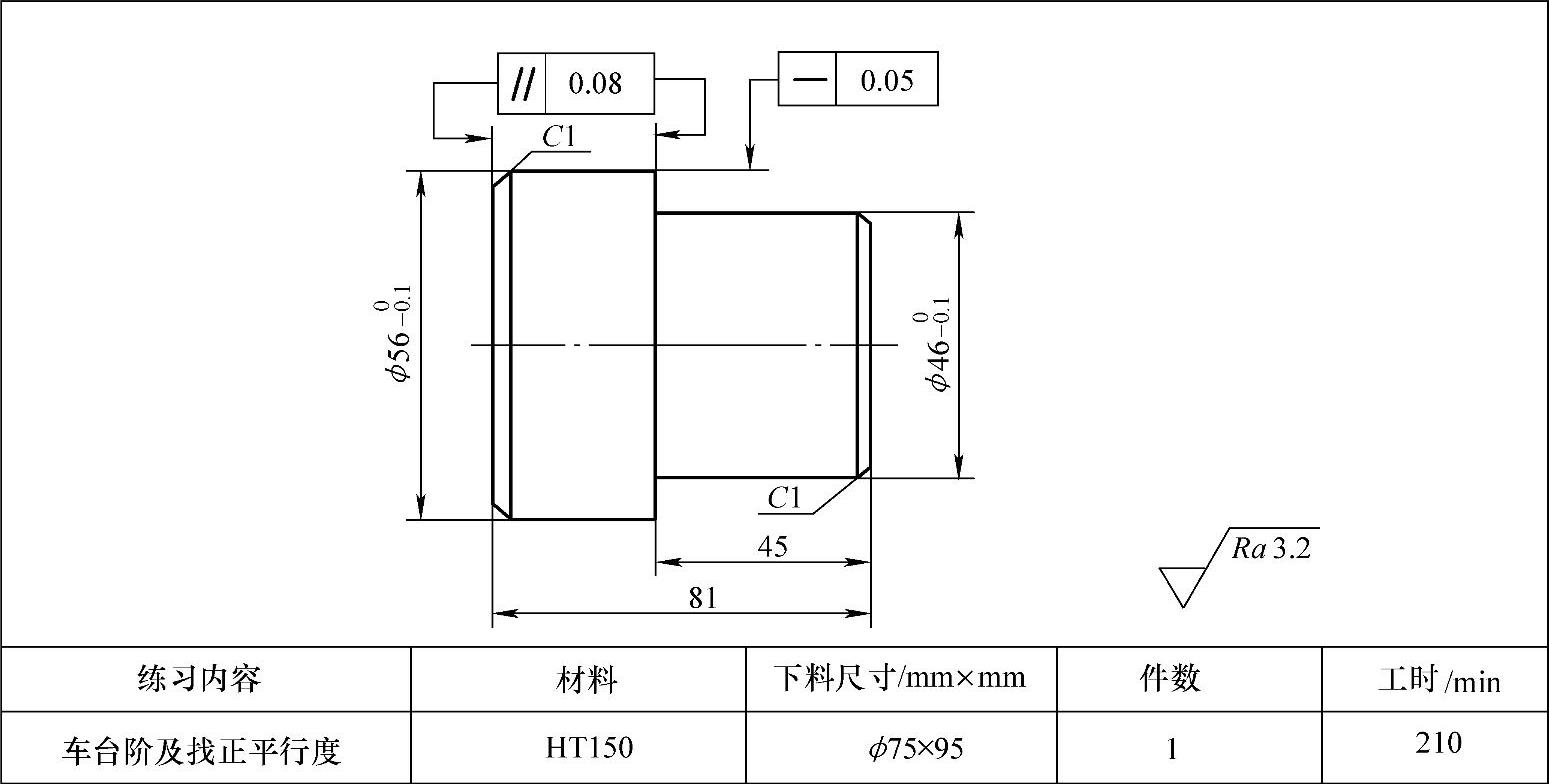

3.车台阶技能训练(图2-12)

图2-12 车台阶

加工步骤如下:

1)找正并夹紧。

2)粗车端面、外圆至ϕ56.5mm。

3)粗车外圆至ϕ46.5mm,长46mm。

4)精车端面、外圆至ϕ460-0.1mm,长45mm,倒角C1,表面粗糙度值Ra3.2μm。

5)调头,垫铜皮夹住外圆ϕ460-0.1mm,找正卡爪处外圆和台阶平面(反向),夹紧工件。(https://www.xing528.com)

6)粗车端面(总长82mm)、外圆ϕ56.5mm。

7)精车端面,保证总长81mm,保证平行度误差在0.08mm以内。

8)精车外圆ϕ560-0.1mm,素线直线度误差不大于0.05mm,表面粗糙度值Ra3.2μm。

9)倒角C1。

10)检查质量合格后取下工件。

特别注意:台阶平面与圆柱面相交处要清角。精车用的刀具刃口应锋利尖。

4.在两顶尖间装夹车光轴(图2-13)

图2-13 接刀车光轴

序号1的加工步骤如下。

(1)装夹工件

1)用自定心卡盘夹住工件外圆,伸出长度20mm左右,车端面、钻中心孔A2,调头车另一端面、钻中心孔A2。

2)将前顶尖装入主轴锥孔中;如果采用自定心卡盘装夹前顶尖,要按逆时针方向扳转小滑板30°,将前顶尖车准确。

3)将后顶尖装入尾座套筒锥孔中,使前、后顶尖的轴线一致。

4)根据工件长度,调整尾座的位置,用鸡心卡头在两顶尖间装夹工件,并锁紧尾座套筒。

(2)粗车外圆 粗车外圆至ϕ36.5mm,L为185mm。测量两端直径,横向调整尾座偏移量,找正工件的锥度。

(3)精车外圆

1)精车外圆至ϕ360-0.1mm,L为185mm,倒角C1。

2)调头车削。

3)调头装夹工件。粗、精车外圆至ϕ360-0.1mm,倒角C1,注意外圆接刀痕迹。

4)检查质量合格后取下工件。

重复操作以上步骤,按第2组尺寸要求训练。

特别注意:粗车时应避免刀尖碰硬皮而损坏。

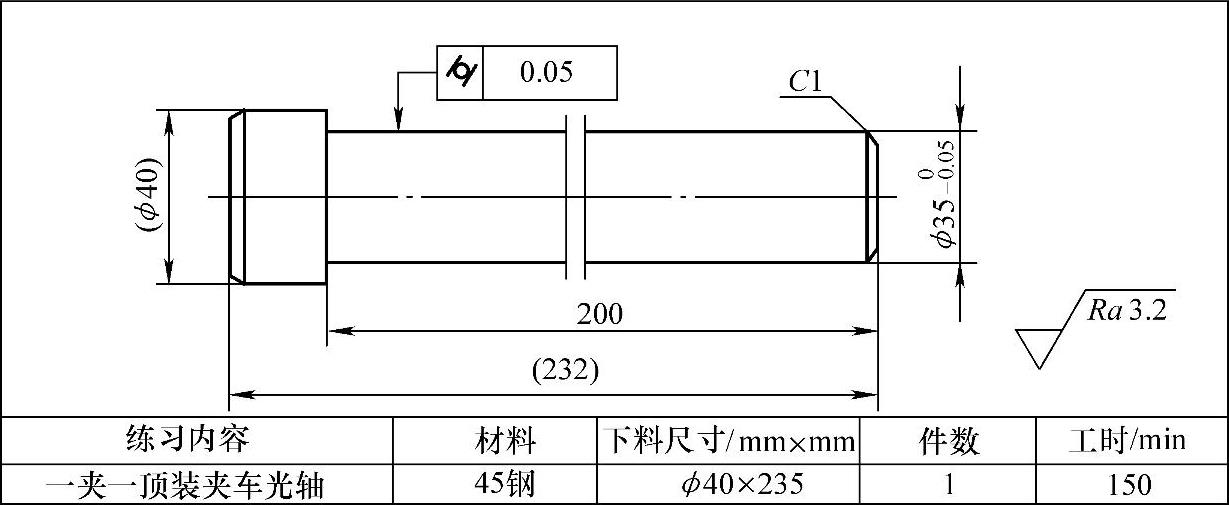

5.用一夹一顶装夹车光轴(图2-14)

图2-14 车光轴

加工步骤如下:

1)用自定心卡盘夹住工件外圆,伸出长度20mm左右,车端面、钻中心孔A2,调头车另一端面、钻中心孔。

2)用自定心卡盘夹住工件一端外圆。

3)粗车外圆至ϕ35.5mm,长为200mm。

4)精车外圆至ϕ350-0.05,长为200mm。

5)倒角C1。

6)检查合格后取下工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。