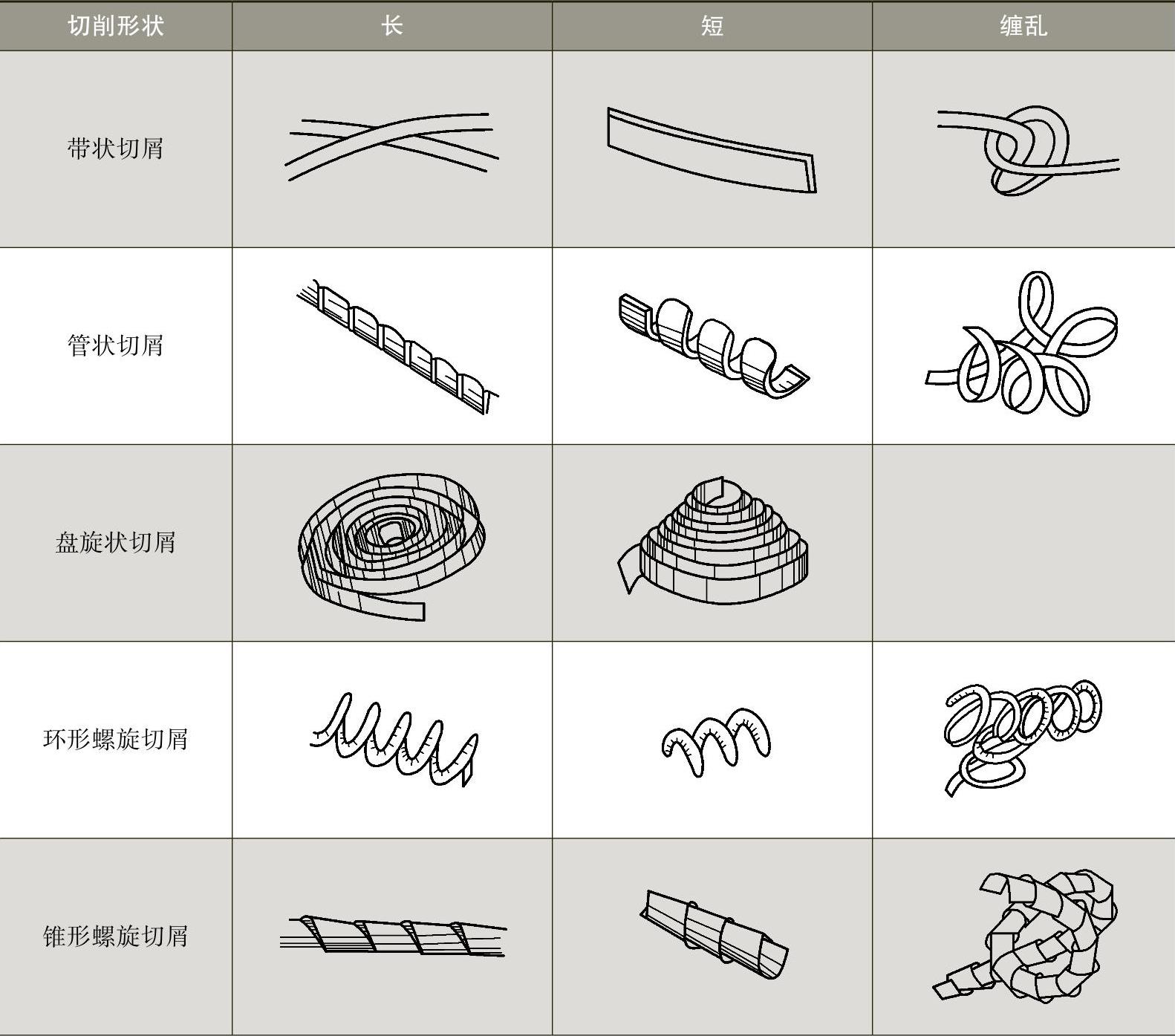

在切削过程中,刀具推挤工件,首先使工件上的一层金属产生弹性变形,刀具继续进给时,在切削力的作用下,金属产生不能恢复原状的滑移(即塑性变形)。当塑性变形超过金属的强度极限时,金属就从工件上断裂下来成为切屑。随着切削继续进行,切屑不断地产生,逐步形成已加工表面。由于工件材料和切削条件不同,切削过程中材料变形程度也不同,因而产生了各种不同的切屑,其类型见表1-13。其中比较理想的是短弧形切屑、短环形螺旋切屑和短锥形螺旋切屑。

表1-13 切屑的形状

(续)

在生产中最常见的是带状切屑,产生带状切屑时,切削过程比较平稳,因而工件表面较光滑,刀具磨损也较慢。但带状切屑过长时会妨碍工作,并容易发生人身事故,所以应采取断屑措施。车削加工过程中可通过合理开设断屑槽、正确选择刀具的角度和切削用量等措施来控制切屑的形状。

1.断屑槽

断屑槽开在刀具近切削刃的前刀面上,使已经变形的切屑进一步弯曲变形,导致其断裂或改变其流向。影响断屑槽的断屑效果的因素有断屑槽的形状、宽度以及断屑槽的斜角。

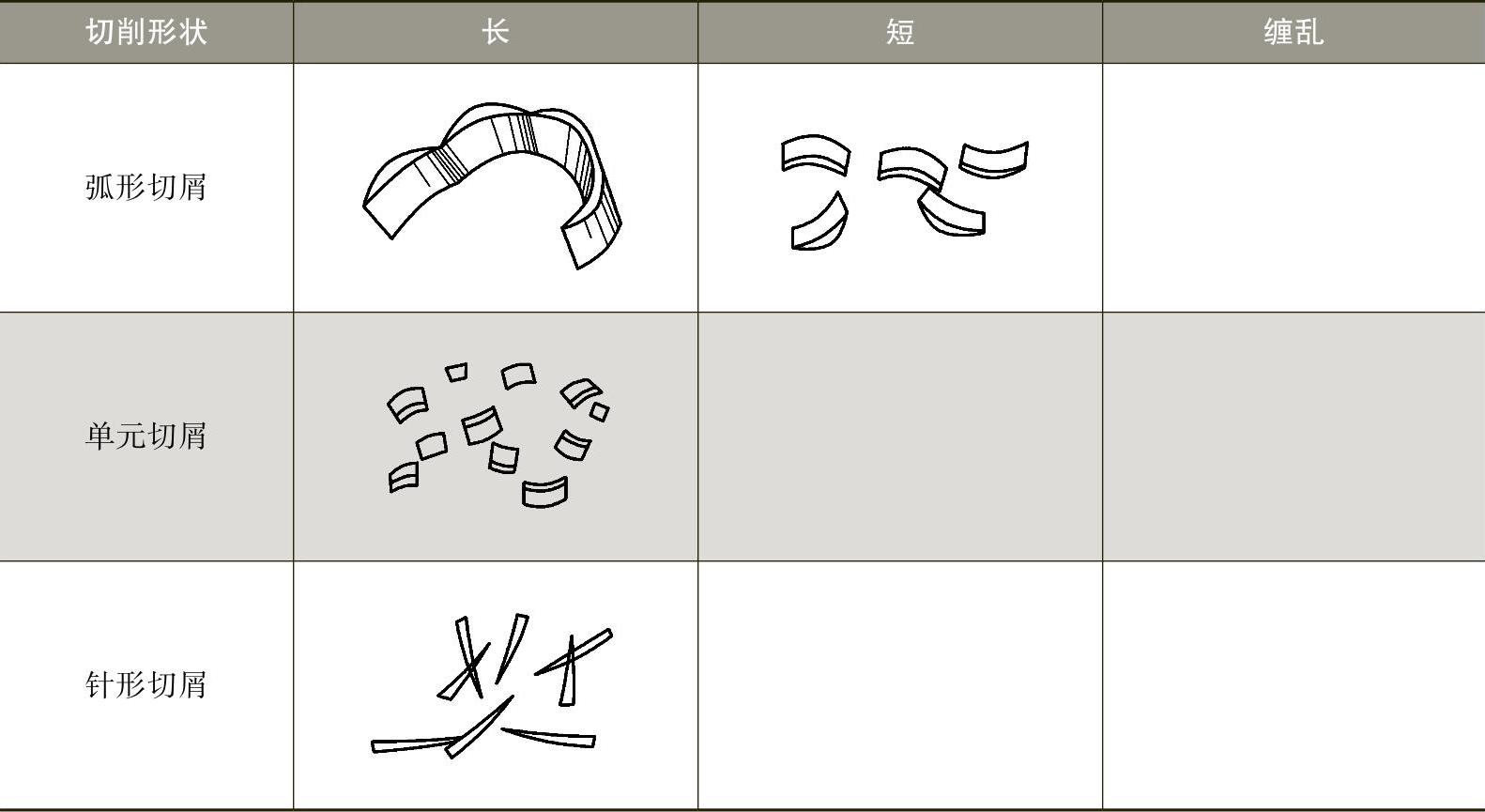

断屑槽形状有直线圆弧形、直线形和圆弧形三种,如图1-36所示。切削碳素钢、合金钢、工具钢时,可选用直线圆弧形、直线形断屑槽;切削纯铜、不锈钢等高塑性材料时,选用圆弧形断屑槽。

图1-36 断屑槽的形状

a)直线圆弧形 b)直线形 c)圆弧形

断屑槽的宽度LBn对断屑效果影响很大。槽宽越小,切屑的弯曲半径越小,承受的弯曲变形越大,越容易折断。断屑槽宽度必须与进给量f和背吃刀量ap联系起来考虑。进给量和背吃刀量小时,槽宽LBn应适当减小。(https://www.xing528.com)

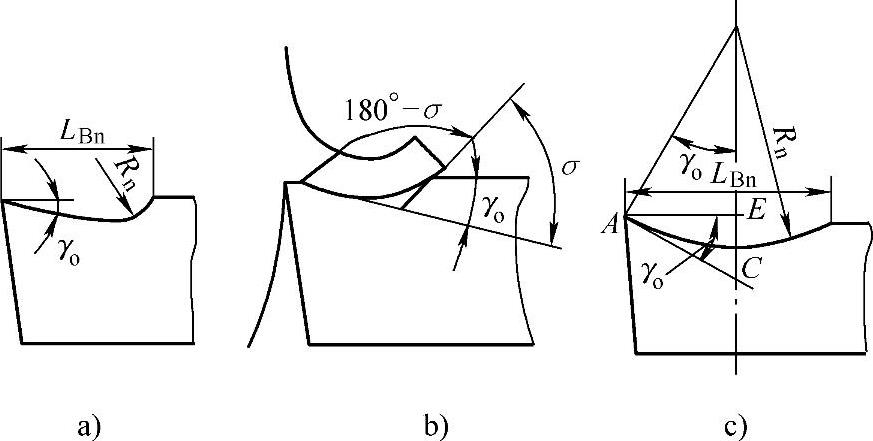

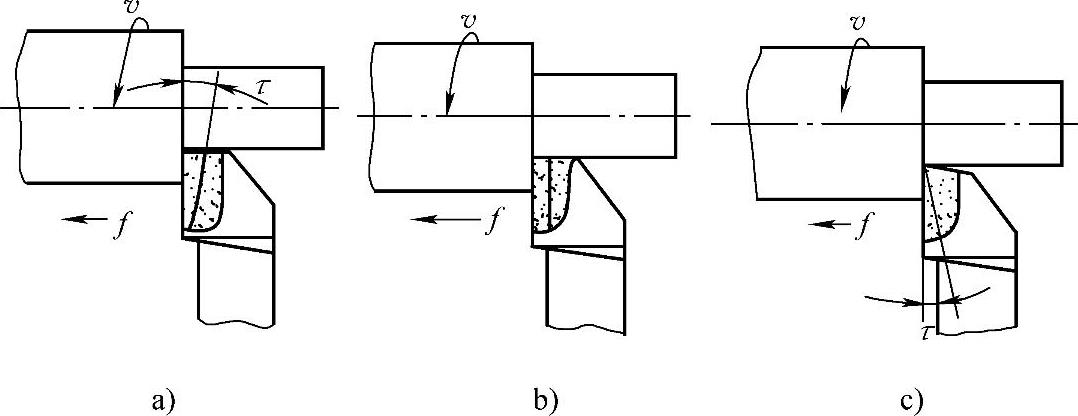

断屑槽侧边与主切削刃之间的夹角称为断屑槽斜角τ。按断屑槽斜角,断屑槽又分为外斜式、平行式和内斜式三种,如图1-37所示。外斜式断屑槽的切屑变形大,切屑容易翻转到车刀后刀面上碰断而成“C”字形。中等切削深度时用外斜式断屑槽效果比较好。一般切削中碳钢取断屑槽与主切削刃的倾斜角τ=8°~10°;切削合金钢取倾斜角τ=10°~15°。

图1-37 断屑槽斜角

a)外斜式 b)平行式 c)内斜式

在大的背吃刀量切削时,一般采用平行式断屑槽。平行式断屑槽的切屑变形不如外斜式大,切屑大多是碰在工件加工表面上折断。

在刃倾角λs为3°~5°时,内斜式断屑槽容易使切屑成为连续的长紧卷屑。内斜式断屑槽一般取τ=8°~10°。但断屑槽形成长紧卷屑的切削用量范围相当窄,所以它在生产中的应用不如外斜式和平行式普遍。

2.车刀的几何角度

车刀的角度中主偏角κr和刃倾角λs对断屑影响较为明显。

在背吃刀量ap和进给量f选定以后,主偏角κr增大,切削厚度增加,切屑弯曲的半径相对减小,切屑易折断。主偏角κr=75°~93°时,断屑效果最好。

刃倾角λs控制切屑的流向。刃倾角λs为负值时,切屑流向已加工表面或过渡表面,易形成“C”字形或“6”字形切屑;刃倾角λs为正值时,切屑流向待加工表面或后刀面相碰,形成管状或“C”字形切屑。

3.切削用量

切削用量中对断屑影响最大的是进给量f,其次是背吃刀量ap和切削速度vc。进给量f增大,切削厚度增大,切屑变形增加,切屑易折断。背吃刀量ap影响主切削刃和副切削刃、过渡刃参加切屑的比例。若增大背吃刀量,减小进给量,切屑变薄而不易折断。切削速度vc增大,切削温度升高,切屑塑性提高,不易折断。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。