1.刀具切削部分的表面与切削刃

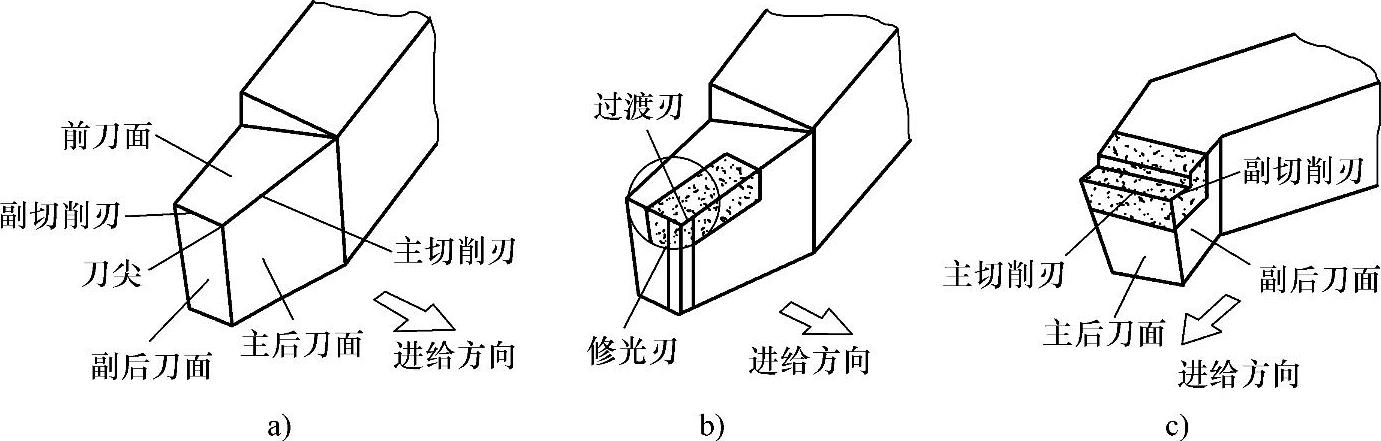

如图1-17所示,车刀的切削部位由“三面两刃一尖”(即前刀面、主后刀面、副后刀面、主切削刃、副切削刃、刀尖)组成。

(1)前刀面 切屑流出时所流经的面。

(2)主后刀面 与工件上过渡表面相对的刀面。

(3)副后刀面 与工件上已加工表面相对的刀面。

(4)主切削刃 前刀面与主后刀面相交的部位,担负主要切削工作。

(5)副切削刃 前刀面与副后刀面相交的部位,它协同主切削刃完成金属的切除工作,以最终形成工件的已加工表面。

(6)刀尖 主、副切削刃连接处的那一小部分切削刃。为了提高刀尖的强度,延长车刀寿命,通常将刀尖磨成圆弧形或直线形的过渡刃,如图1-17b所示。

(7)修光刃 通常称副切削刃前段接近刀尖处的一段平直切削刃为修光刃,如图1-17b所示。装刀时必须使修光刃与进给方向平行,且修光刃长度要大于进给量,才能起到修光的作用。

所有车刀都有上述组成部分,但数量并不一样。如典型的外圆车刀是由三个刀面、两条刃和一个刀尖组成,如图1-17a所示;45°车刀则由四个刀面(两个副后刀面)、三条刃和两个刀尖组成,如图1-17c所示。

图1-17 车刀的组成

a)高速钢75°车刀 b)硬质合金75°车刀 c)硬质合金45°车刀

2.确定刀具角度的参考系

用来确定刀具几何角度的参考坐标系有如下两大类:

一类称为标注参考系(静态参考系),它是刀具设计计算、绘图标注、制造与刃磨及测量时用来确定切削刃、刀面空间几何角度的定位基准,用它定义的角度称为刀具的标注角度(静态角度);另一类称为工作参考系(动态参考系),它是确定刀具切削刃、刀面在切削过程中相对于工件的几何位置的基准,用它来定义的角度称为刀具的工作角度。

下面以外圆车刀为例来说明标注参考系。

(1)标注参考系的假定条件

1)假定没有进给运动,只考虑主运动,并且限定主运动垂直于水平面,方向向上。

2)假定刀具的刃磨和安装基准面垂直于切削速度方向(或平行于基面),对车刀来说,规定其刀尖安装在工件中心高度上,刀杆中心线垂直于工件的回转轴线。

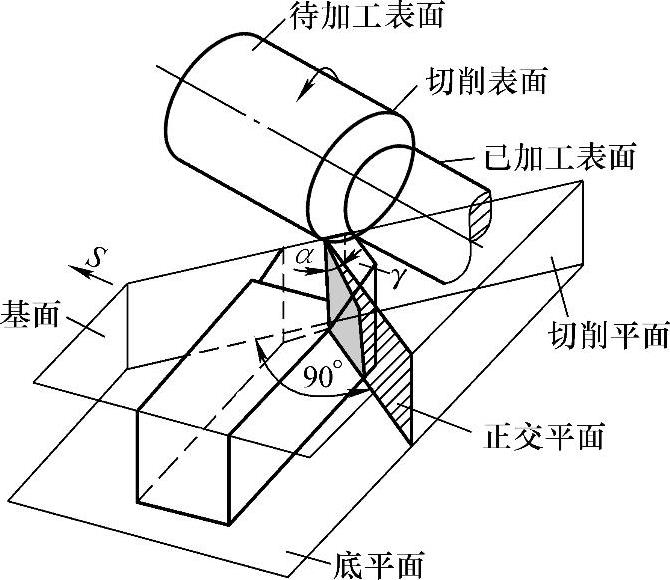

(2)刀具标注参考系 刀具的标注参考系有三个坐标平面:基面、切削平面、正交平面(当讨论主切削刃时称为主切削刃截面,简称主截面。同理,在讨论副切削刃时,称为副切削刃截面,简称副截面)。

1)基面pr。是垂直主运动方向并通过切削刃上选定点(即要研究的点,如果切削刃是直线,并平行于水平面,切削刃上的各点均符合这个条件)的平面。根据假设条件,只考虑主运动方向和刀尖恰在工件中心线上的假设,可以认为基面就是由工件中心线和刀尖规定的一个平面。如果刀尖安装得过高或过低,根据主运动垂直向上的假设,该点不在刀尖上,而是在切削刃上的某一点,此时并不会改变基面的位置,如果切削刃是直线,也不会影响其测量的角度,如图1-18所示。

2)切削平面ps。是指切削刃上选定点与主切削刃相切并垂直于基面的平面,如图1-18所示。一般情况下切削平面就是指主切削平面。

3)正交平面po。是指通过切削刃上某选定点同时垂直于基面和切削平面的平面。

必须指出,以上刀具各标注角度参考系均适用于选定点选在主切削刃上,如果选定点选在副切削刃上,则所定义的是副切削刃标注参考系的坐标平面,应在相应的符号右上角加标“′”以示区别,如副截面p′o。

3.刀具标注角度

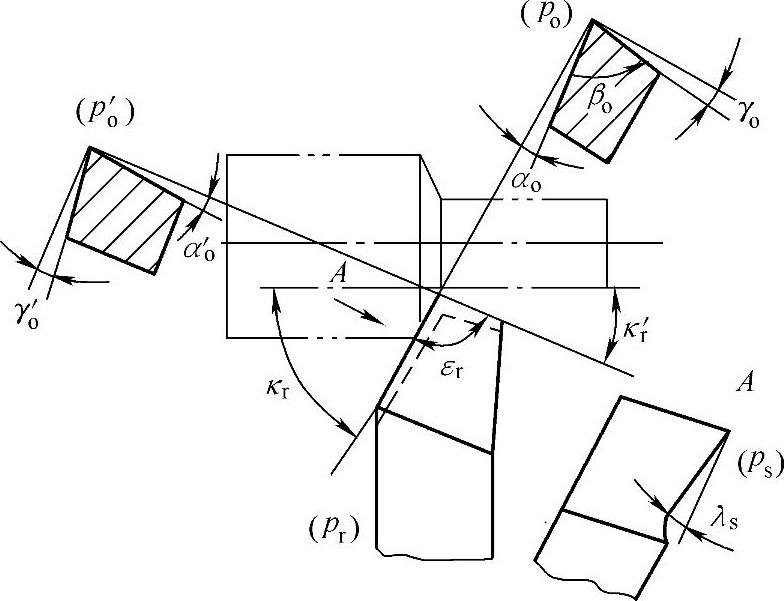

下面以外圆车刀为例,介绍刀具的标注角度,如图1-19所示。

图1-18 切削时的几个面

图1-19 车刀的标注角度

(1)在正交平面内测量的角度

1)前角γo。前角是前刀面与基面之间的夹角。当前刀面与切削平面的夹角小于90°时,前角为正值,大于90°时,前角为负值。

2)后角αo。后角是主后刀面与切削平面间的夹角。当主后刀面与基面的夹角小于90°时,后角为正值;当主后刀面与基面的夹角大于90°时,后角为负值。

在副截面p′o内测量的角度是副后角(α′o)及副前角(γ′o)。

3)楔角βo。楔角是前刀面与主后刀面之间的夹角。它是由前角和后角得到的派生角度计算公式为

βo=90°-(γo+αo) (1-8)

(2)在基面中测量的角度

1)主偏角κr。主切削刃在基面上的投影与进给方向之间的夹角。

2)副偏角κ′r。副切削刃在基面上的投影与背离进给方向之间的夹角。

3)刀尖角εr。主切削刃与副切削刃在基面上的投影之间的夹角,其值按式(1-9)来计算:

εr=180°-(κr-κ′r) (1-9)

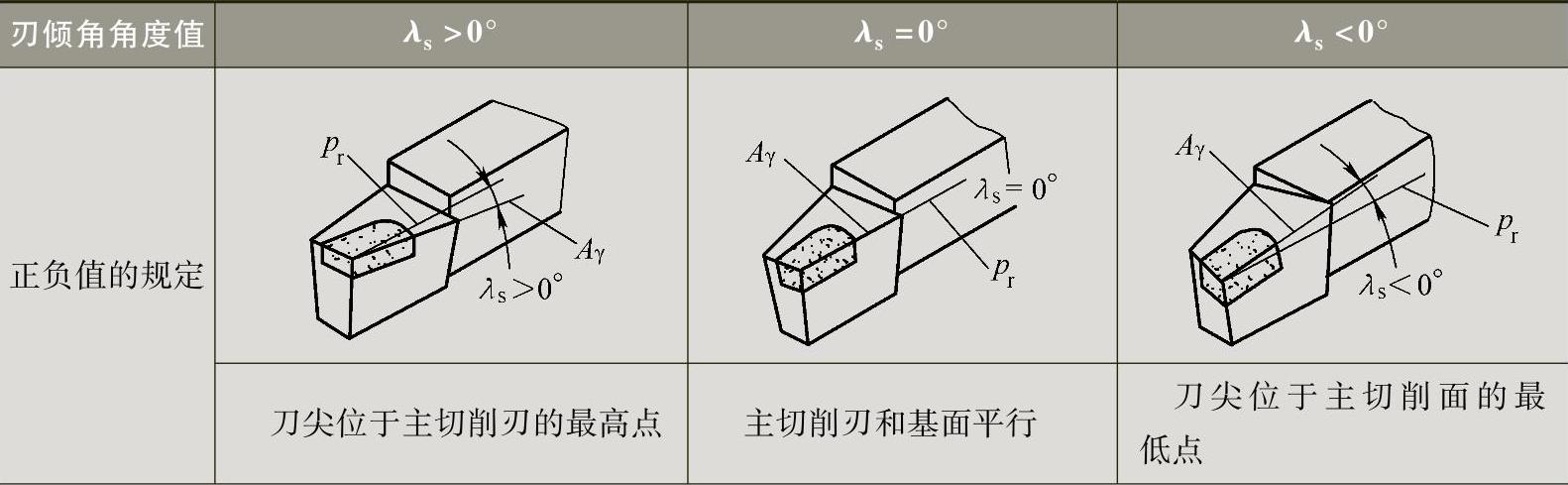

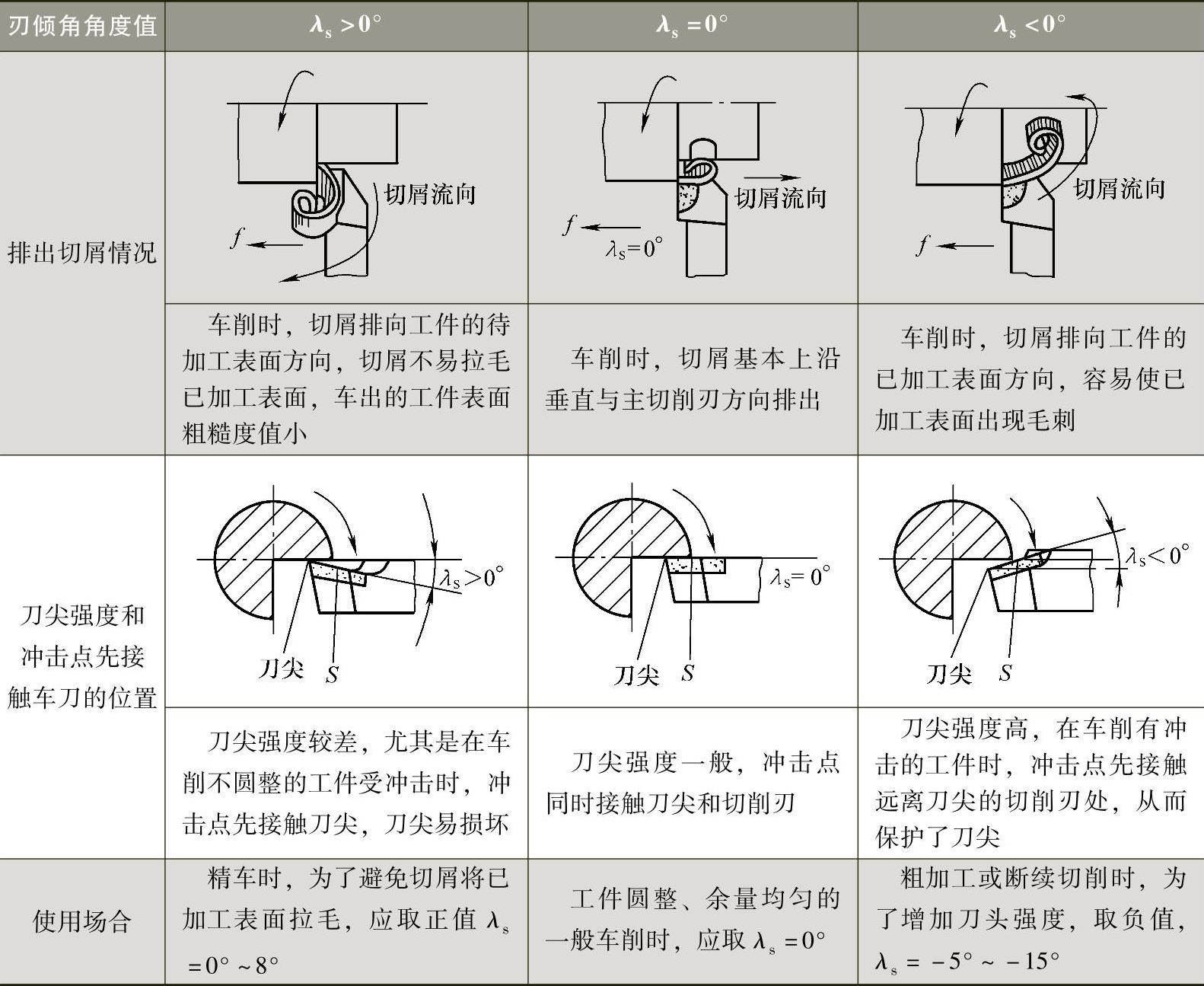

(3)在切削平面中测量的角度 刃倾角λs为主切削刃与基面之间的夹角。当刀尖位于主切削刃的最高点时,刃倾角为正值;反之,刃倾角为负值。当切削刃与基面平行时,刃倾角为零度。

4.车刀主要角度的初步选择

(1)前角γo 前角的主要作用是影响切削刃口锋利程度、切削力的大小与切削变形的大小。前角增大,可使切削刃口锋利、切削力减小,降低加工表面粗糙度值,同时还会使切屑变形小、排屑容易。

前角还会影响刀具的强度、受力情况和散热条件。若增大前角,会使楔角减小,从而削弱了刀体强度。前角增大还会使散热体积缩小,而散热条件变差,导致切屑区温度升高。

只要刀体强度允许,尽量选较大的前角。具体选择时尚需综合考虑工件材料、刀具材料、加工性质等因素。(https://www.xing528.com)

1)在刀具强度许可的条件下,尽量选用大的前角,一般情况下高速钢刀具可比硬质合金刀具的前角大5°~10°。

2)对于成形刀具来说,为减少刀具形状误差,常用较小的前角,甚至取前角为0°。

3)加工塑性材料时,应选用较大的前角,加工脆性材料时用较小的前角。

4)粗加工,尤其是断续切削,为保证切削刃有足够的强度,应选用较小的前角,但在采取某些强化切削刃和刀尖的措施后,仍可增大前角至合理的数值。精加工时,应选用较大的前角。

5)工艺系统刚性差和机床功率不足时,应选用较大的前角。

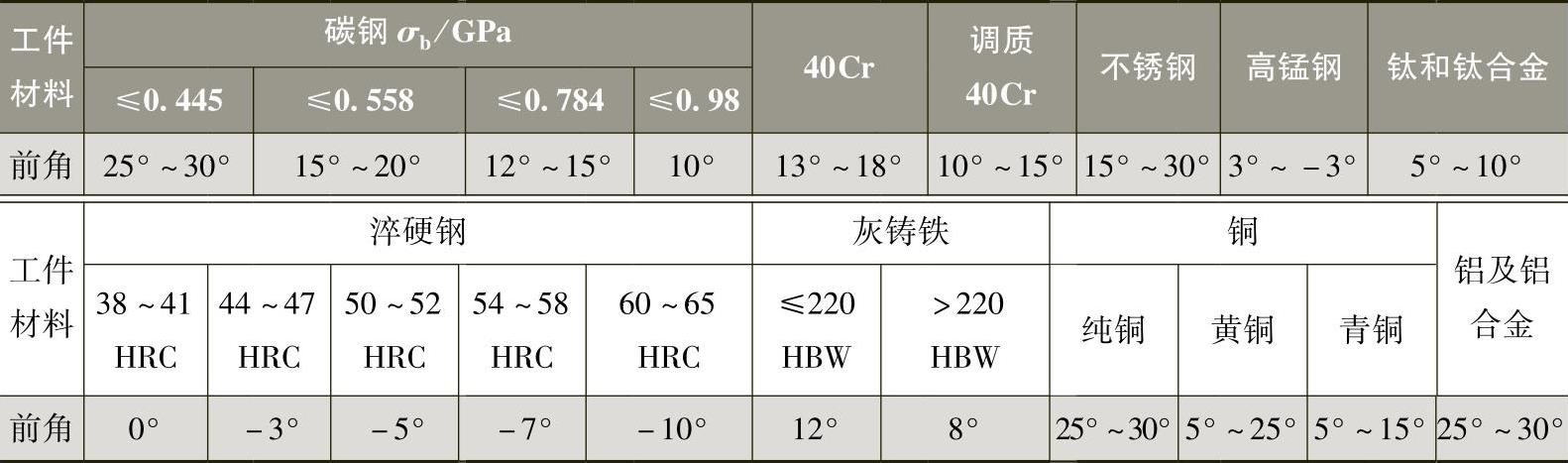

6)数控车床、自动生产线等所用刀具,考虑到要有较长的刀具寿命及工作的稳定性,常取较小的前角。表1-10为硬质合金刀具前角选用参考值。

表1-10 硬质合金刀具前角选用参考值

(2)后角αo

1)主后角αo。主后角的作用是减少后刀面与工件上过渡表面之间的摩擦,以提高工件的表面质量,延长刀具的使用寿命。增大主后角可减小主后刀面与过渡表面之间的摩擦;主后角影响楔角βo的大小,从而它可配合前角来调整切削刃的锋利程度和刀具的强度。主后角αo过小会引起刀具和过渡表面之间的剧烈摩擦,使切削区的温度急剧升高,其现象是切屑颜色加深,工件因热膨胀使尺寸加大,甚至产生严重的加工硬化。反之,增大后角能明显改善上述情况,但后角αo过大时,将使楔角βo过小,切削刃强度削弱,散热条件变差,反而降低了刀具寿命。

在保证刀具有足够的强度和散热体积的基础上,保证刀具锋利和减少后刀面与工件的摩擦,所以后角的选择应根据刀具、工件材料和加工条件而定。在粗加工时以确保刀具强度为主,应取较小的后角(αo=4°~6°);在精加工时以保证加工表面质量为主,一般取αo=8°~12°。工件材料硬度高、强度大或者加工脆性材料时取较小后角;反之,后角可取大值。高速钢刀具的后角比同类型的硬质合金刀具稍大一些。当工艺系统刚性差时,为防止振动,取较小后角。

2)副后角α′o。一般刀具的副后角取和主后角相同的数值。只有切断刀,因受结构强度的限制,只许取较小的副后角(α′o=1°~2°)。

(3)主偏角及副偏角的选择

1)主偏角的作用。主偏角对切削过程主要有两方面的影响:首先是影响主切削刃单位长度上的负荷、刀尖强度和散热条件。当进给量为定值时,主偏角的变化将改变切削层形状,使切削层参数发生变化,从而影响切削刃上的负荷。当主偏角κr减小时,由于切削层公称宽度增加,切削层公称厚度减小,使作用在主切削刃上单位长度的负荷减轻;且刀尖角增大,刀尖强度提高,散热条件改善;这两个变化都有利于提高刀具寿命。另一方面,会影响切削分力的比值。当进给量为定值,主偏角κr减小时,使径向切削力增加,轴向切削力减小,容易引起工艺系统振动。

此外,主偏角还影响断屑效果和排屑方向,以及残留面积高度等。增大主偏角κr有利于切屑折断,有利于孔加工刀具使切屑沿轴向流出。减小主偏角κr可减小表面粗糙度值。

2)副偏角的作用。工件已加工表面靠副切削刃最终形成,副偏角κ′r值影响刀尖强度、散热条件、刀具寿命、振动情况等,减小副偏角κ′r可提高刀尖强度,增大散热体积,减小表面粗糙度值,有利于提高刀具寿命。

3)主偏角κr及副偏角κ′r的选择。主偏角选择原则如下:

①在加工强度高、硬度高的材料时,为提高刀具寿命,应选取较小主偏角。

②在工艺系统刚性不足的情况下,为减小背向力,应选取较大主偏角。

③根据加工表面形状要求:如加工台阶轴时取κr≥90°;如需要中间切入工件时,应取κr=45°~60°;车外圆又车端面时取κr=45°等。

副偏角的选择原则如下:

①一般刀具的副偏角,在不引起振动的情况下可选取较小的数值。

②精加工刀具的副偏角应取得更小些,必要时,可磨出一段κ′r=0°的修光刃。

③加工高强度、高硬度材料或断续切削时,应取较小的副偏角,以提高刀尖强度。

④切断刀为了使刀头强度和重磨后刀头宽度变化较小,只能取较小的副偏角。

表1-11为不同加工条件下主、副偏角参考值。

表1-11 主偏角、副偏角参考值

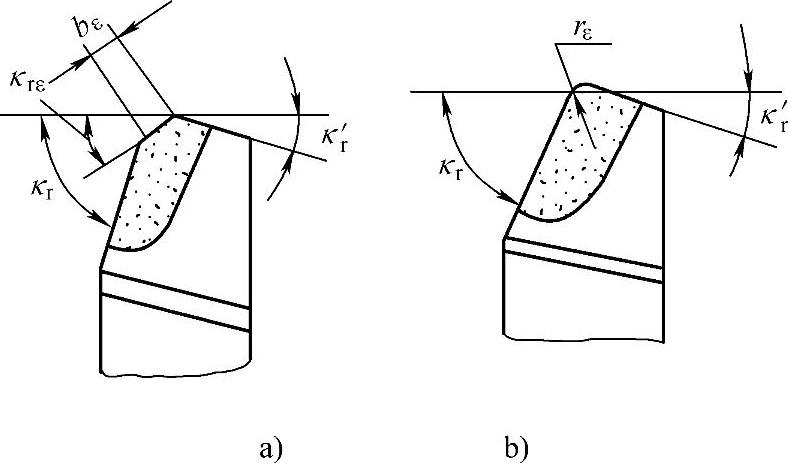

(4)过渡刃的选择 刀尖是刀具工作条件最恶劣的部位。刀尖处磨有过渡刃后,则能显著地改善刀尖的切削性能,延长刀具寿命。

过渡刃有圆弧形和直线形两种,如图1-20所示。

1)圆弧形过渡刃。圆弧形过渡刃的特点:选用合理的刀尖圆弧半径γε可提高刀具寿命,并对工件表面有较好的修光作用,但刃磨较困难;刀尖圆弧半径过大时,会使径向切削力增大,易引起振动。圆弧形过渡刃的参考值:

高速钢车刀:γε=1~3mm。

硬质合金车刀:γε=0.5~1.5mm。

图1-20 过渡刃

a)直线形过渡刃 b)圆弧形过渡刃

2)直线形过渡刃。直线形过渡刃的特点:可提高刀具寿命和改善工件的表面质量。偏角κrε越小,对工件表面的修光作用越好。直线过渡刃刃磨方便,适用于各类刀具。直线形过渡刃的参考值:

粗加工及强力切削车刀:κrε=1/2κr,bε=0.5~2mm(一般为ap的1/5~1/4)。

精加工车刀:κrε=1°~2°,bε=0.5~1mm。

切断车刀:κrε=45°,bε=0.5~1mm(约主切削刃宽度的1/5)。

在刃磨过渡刃时勿将其磨得过大,否则会使径向切削力增大,易引起振动。

(5)刃倾角的功用及其选择 刃倾角的主要作用是控制排屑方向,其排出切屑情况、刀尖强度和冲击点先接触车刀的位置见表1-12。

表1-12 车刀刃倾角正负值的规定及使用情况一览表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。