任何车刀都是由刀头(或刀片)和刀杆两部分组成,刀头担负切削工作,刀杆用来将刀具装夹在刀架上,起支承和传力作用。车刀材料是指车刀切削部分的材料。

1.车刀材料的性能要求

在切削过程中,车刀切削部分直接和工件及切屑相接触,承受着很大的切削压力和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度,这也就是说车刀切削部分是在高温、高压及剧烈摩擦的恶劣条件下工作的。因此,车刀材料应具备以下基本性能。

(1)高硬度 车刀材料的硬度必须高于被加工工件材料的硬度。否则在高温高压下,就不能保持车刀锋利的几何形状。

(2)足够的强度和韧性 车刀在切削时要承受很大的切削力和冲击力,因此,车刀材料必须要有足够的强度和韧性。

(3)高的耐磨性和耐热性 车刀材料的耐磨性是指抵抗磨损的能力。一般来说,车刀材料硬度越高,耐磨性也越好。车刀材料的耐磨性和耐热性也有着密切的关系。耐热性通常用它在高温下保持较高硬度的性能来衡量,即高温硬度,或称为“热硬性”。高温硬度越高,表示耐热性越好,车刀材料在高温时抗塑变的能力和耐磨损的能力也就越强。耐热性差的车刀材料,由于高温下硬度显著下降而会很快磨损乃至发生塑性变形,丧失切削能力。

(4)良好的导热性 导热性好,切削时产生的热量就容易传导出去,从而降低切削部分的温度,减轻刀具磨损。导热性好的车刀材料,其耐热冲击和抗热龟裂的性能也都较强,这种性能对采用脆性刀具材料进行断续切削,特别是在加工导热性能差的工件时显得非常重要。

(5)抗粘接性和化学稳定性 抗粘接性是指工件与刀具材料分子间在高温高压作用下,抵抗互相吸附而产生粘接的能力。化学稳定性指刀具材料在高温下,不易与周围介质发生化学反应的能力。车刀材料应具备较高的抗粘接性和化学稳定性。

(6)良好的工艺性 为了便于制造,要求车刀材料有较好的可加工性,包括锻压、焊接、切削加工、热处理和可磨性等。

(7)较好的经济性 经济性是评价新型车刀材料的重要指标之一,也是正确选用车刀材料、降低产品成本的主要依据之一。车刀材料的选用应结合我国资源状况,以降低刀具的制造成本。

2.常用车刀材料

目前,常用车刀材料有高速钢和硬质合金两大类。(https://www.xing528.com)

(1)高速钢 高速钢是一种含有W(钨)、Mo(钼)、Cr(铬)、V(钒)等合金元素较多的合金工具钢。它是综合性能比较好的一种刀具材料,可以承受较大的切削力和冲击力。并且具有热处理变形小、能锻造、易磨出较锋利的刃口等优点,特别适合于制造各种小型及形状复杂的刀具,如成形车刀、各种钻头等。但高速钢的耐热性较差,不能用于高速切削。

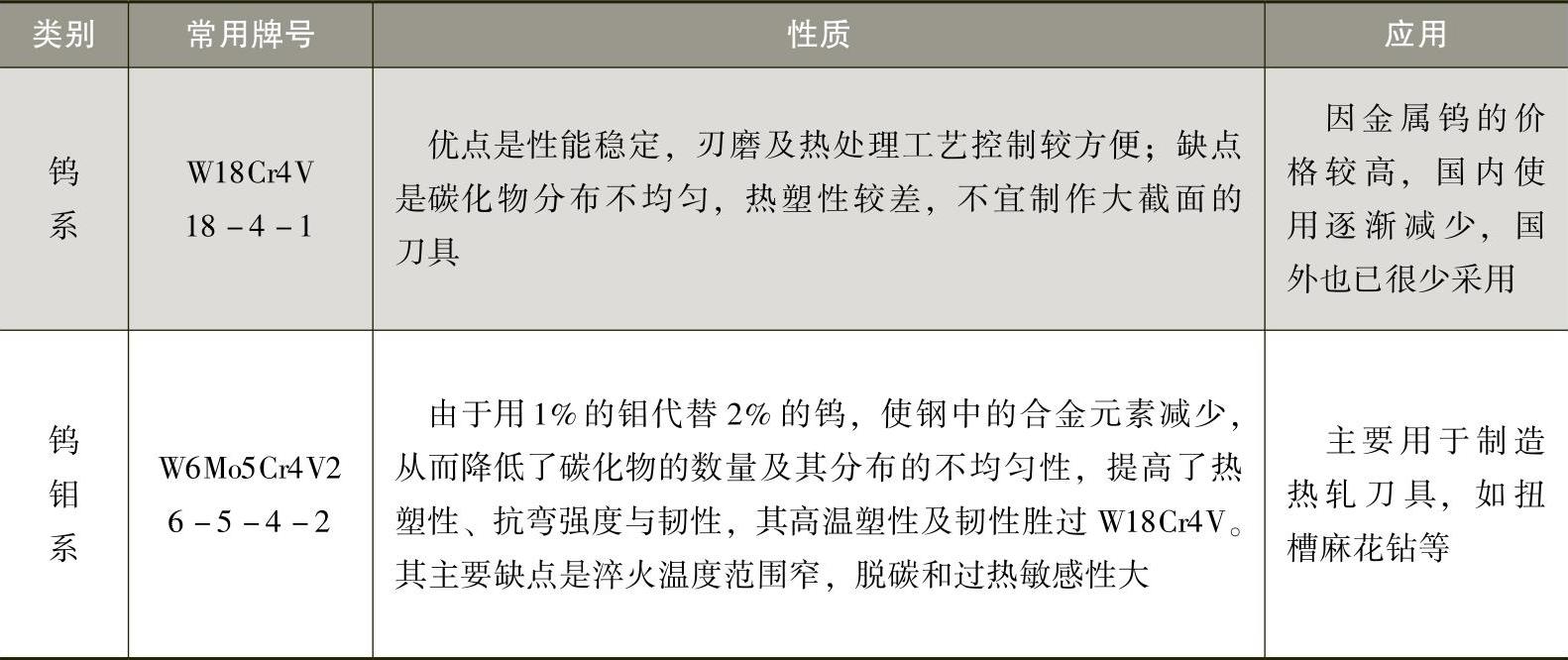

高速钢的品种繁多,品种不同,其性质及应用场合也不相同。表1-6列举了常用高速钢的牌号、性质及其应用等内容。

表1-6 常用高速钢的牌号、性质及其应用

(2)硬质合金 硬质合金是用高硬度、难熔的金属化合物(WC、TiC、TaC、NbC等)微米数量级的粉末与Co(钴)、Mo、Ni等金属粘结剂烧结而成的粉末冶金制品。常用的粘结剂是Co,碳化钛基硬质合金的粘结剂则是Mo、Ni。硬质合金高温碳化物的含量超过高速钢,具有硬度高、熔点高、化学稳定性好和热稳定性好等特点,切削效率是高速钢刀具的5~10倍。但硬质合金韧性差、脆性大,承受冲击和振动的能力低,但可以通过刃磨合理的角度来弥补这一不足。因此,硬质合金是目前应用最为广泛的车刀材料。

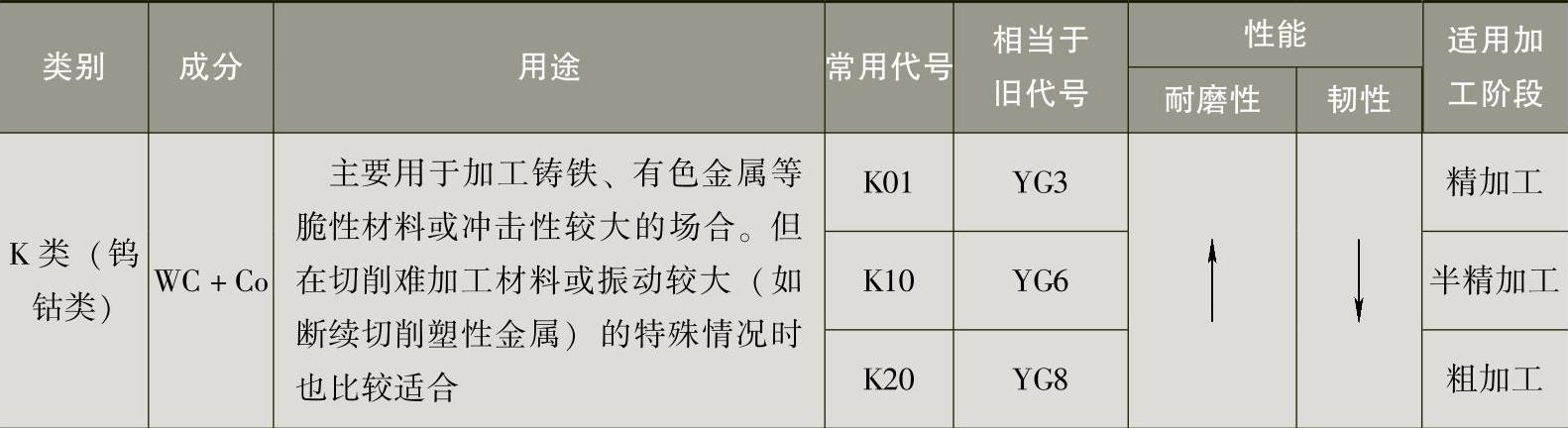

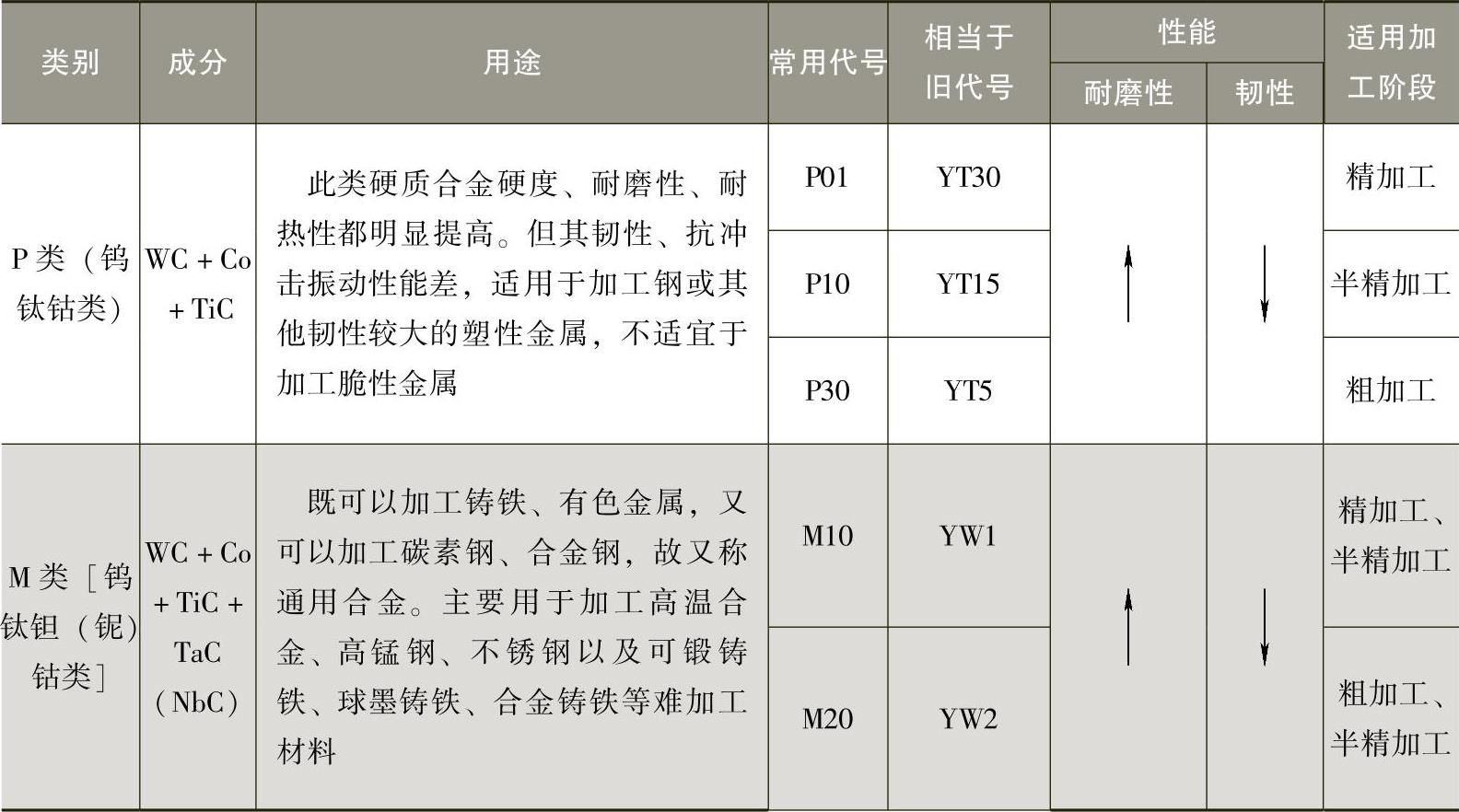

切削用硬质合金按其切屑排出形式和加工对象的范围可分为三个主要类别,分别以字母K、P、M表示。表1-7列举了这三类硬质合金的成分、用途、性能等内容。

表1-7 K、P、M三类硬质合金

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。