卧式车床在金属切削加工中的应用极为广泛。在一般的机械制造厂中,卧式车床约占金属切削机床总台数的20%~35%,其中CA6140型卧式车床是我国自行设计、质量较好的卧式车床。

1.卧式车床的功用

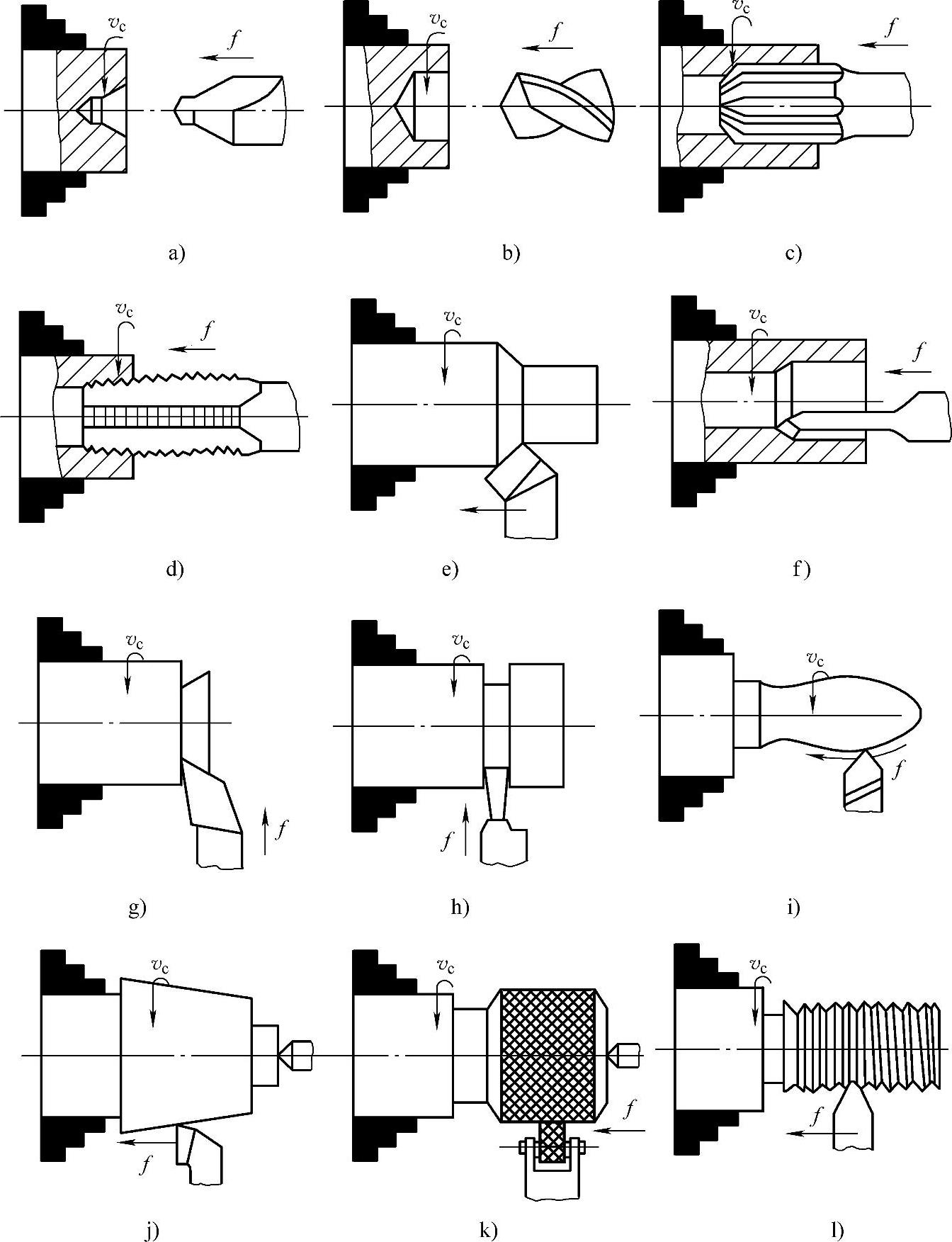

卧式车床在车床中的加工工艺范围最为广泛,它适用于加工各种轴类、套筒类和盘类工件上的各种回转表面,如车削内外圆柱面、内外圆锥面、环槽和成形回转表面,车削端面及各种螺纹,还可用钻头、扩孔钻和铰刀进行内孔加工,还能用丝锥、板牙加工内外螺纹以及进行滚花等工作。图1-1所示为卧式车床上所能完成的典型加工表面。

2.卧式车床的组成

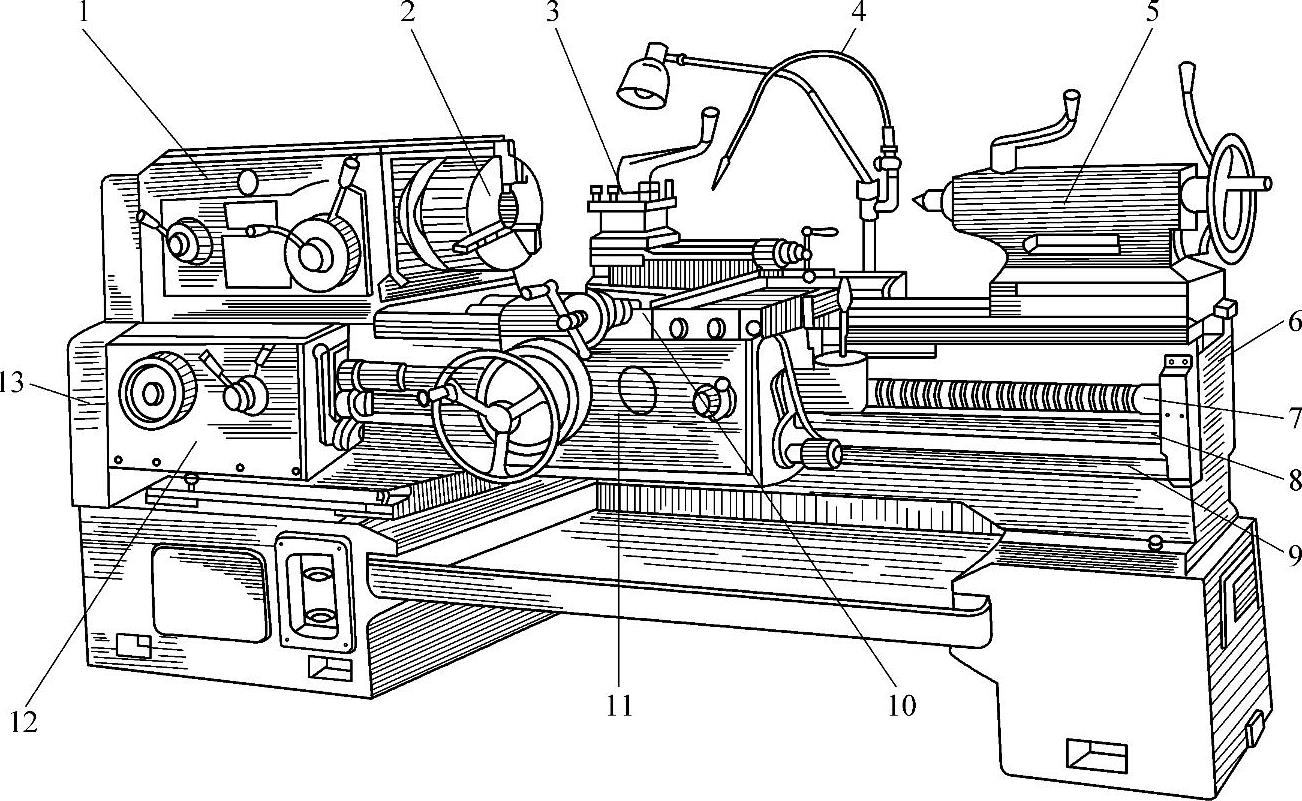

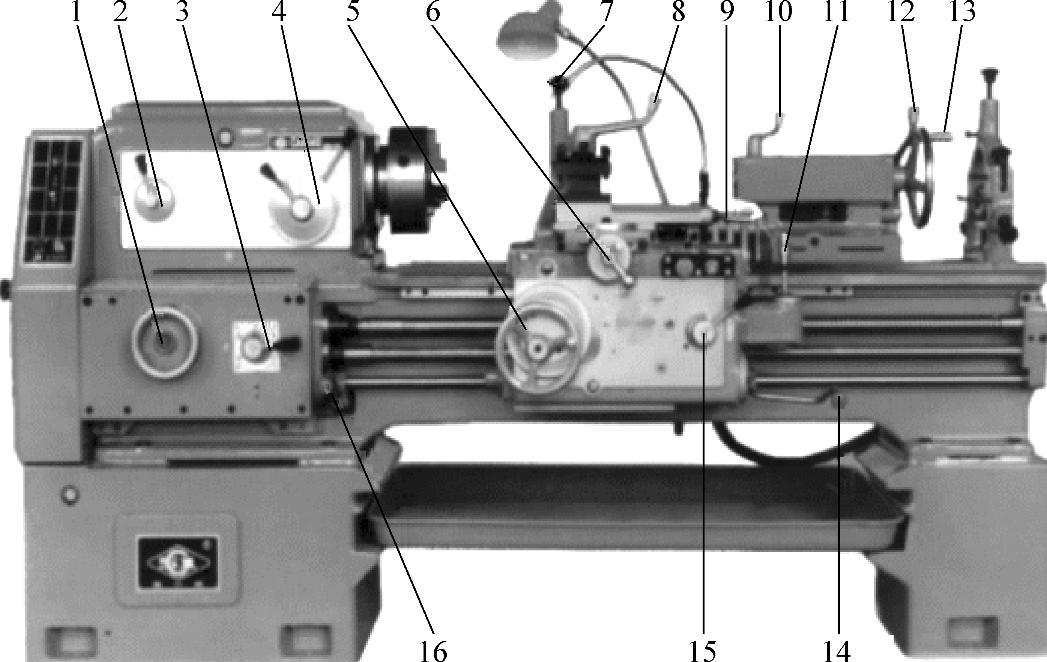

图1-2所示是CA6140型卧式车床的外形图。机床的主要组成部件如下。

(1)车头部分

1)主轴箱。用来带动车床主轴及卡盘转动。变换箱外的手柄位置,可以使主轴得到各种不同的转速。

2)卡盘。用来夹持工件,并带动工件一起转动。

(2)交换齿轮箱部分 用来把主轴的转动传给进给箱。调换箱内的齿轮,并与进给箱配合,可以车削各种不同螺距的螺纹。

(3)进给部分

1)进给箱。利用它的内部齿轮机构,可以把主轴的旋转运动传给丝杠或光杠。变换箱体外面的手柄位置,可以使丝杠或光杠得到各种不同的转速。

2)长丝杠。用来车削螺纹。它能通过滑板使车刀按要求的传动比作很精确的直线移动。

3)光杠。用于机动进给时传递运动。通过光杠可把进给箱的运动传递给溜板箱,使刀架作纵向或横向进给运动。

(4)滑板部分

1)溜板箱。把长丝杠或光杠的转动传给滑板,变换箱外的手柄位置,经滑板使车刀作纵向或横向进给。

2)滑板。滑板包括床鞍、中滑板等,如图1-3所示。小滑板手柄5跟小滑板内部的丝杠连接。摇动手柄5时,小滑板4就会纵向进刀或退刀。中滑板手柄8装在中滑板内部的丝杠上。摇动手柄8,中滑板1就会横向进刀或退刀。床鞍7跟床面导轨配合,摇动手轮9可以使整个滑板部分左右移动作纵向进给。小滑板下部有转盘3,它的周围有两只锁紧螺钉6可以使小滑板转动一定角度后锁紧。所以,床鞍是纵向车削工件时使用的,中滑板是横向车削工件和控制切削深度时使用的,小滑板是纵向车削较短的工件或圆锥面时使用的。

3)刀架。滑板上部有方刀架2,可用来装夹刀具。

图1-1 卧式车床典型加工表面

a)钻中心孔 b)钻孔 c)铰孔 d)攻螺纹 e)车外圆 f)车孔 g)车端面 h)车槽 I)车成形面 j)车锥面 k)滚花 l)车螺纹

图1-2 CA6140型卧式车床

1—主轴箱 2—卡盘 3—刀架 4—切削液管 5—尾座 6—床身 7—长丝杠 8—光杠 9—操纵杆 10—滑板 11—溜板箱 12—进给箱 13—交换齿轮箱

图1-3 卧式车床的滑板部分

1—中滑板 2—方刀架 3—转盘 4—小滑板 5—小滑板手柄 6—锁紧螺钉 7—床鞍 8—中滑板手柄 9—手轮

(5)尾座 尾座是由尾座体、底座、套筒等组成的。顶尖装在尾座套筒的锥孔里。该套筒用来支顶较长的工件,还可以装夹各种切削刀具,如钻头、中心钻、铰刀等。尾座连同尾座体可以沿着床身导轨移动,可根据工作的需要调整床头与尾座之间的距离。

(6)床身 床身用来支撑和安装车床的各个部件,如主轴箱、进给箱、溜板箱、滑板和尾座等。

(7)附件

1)中心架。车削较长工件时用来支承工件。

2)切削液管。切削时用来浇注切削液。

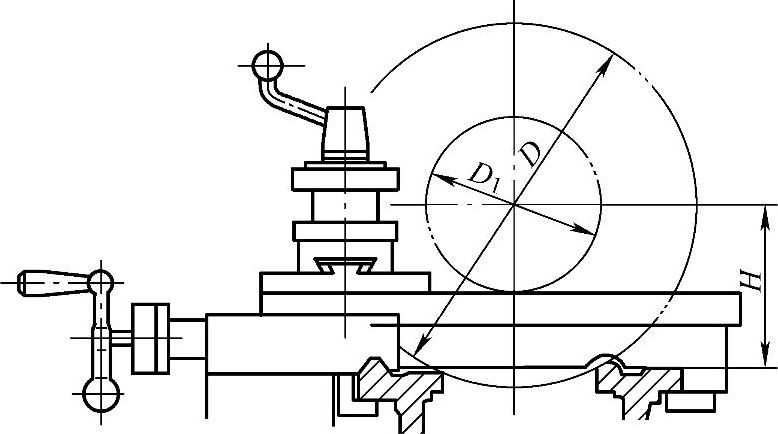

3.CA6140型卧式车床主要技术性能

床身上最大工件回转直径D 400mm(图1-4)

刀架上最大工件回转直径D1 210mm(图1-4)

最大工件长度(4种) 750mm,1000mm,1500mm,2000mm

中心高 205mm

主轴孔直径 48mm

主轴转速 正转(24级) 10~1400r/min

反转(12级) 14~1580r/min

车螺纹范围 米制(44种) 1~192mm

寸制(20种) 2~24牙/in(1in=25.4mm)

车蜗杆范围 模数(39种) 0.25~48mm

径节(37种) 1~96牙/in

进给量 纵向(64级) 0.028~6.33mm/r

横向(64级) 0.014~3.16mm/r

纵向快移速度 4m/min

横向快移速度 2m/min

刀架行程 最大纵向行程(4种)650mm,900mm,1400mm,1900mm

最大横向行程 260mm,295mm

小滑板最大行程 139mm,165mm

主电动机功率 7.5kW

机床工作精度 圆度 0.01mm

圆柱度 0.01mm/100mm

螺距精度 0.04mm/100mm,0.06mm/300mm

精车平面平行度 0.02mm/400mm

表面粗糙度 Ra2.5~Ra1.25μm

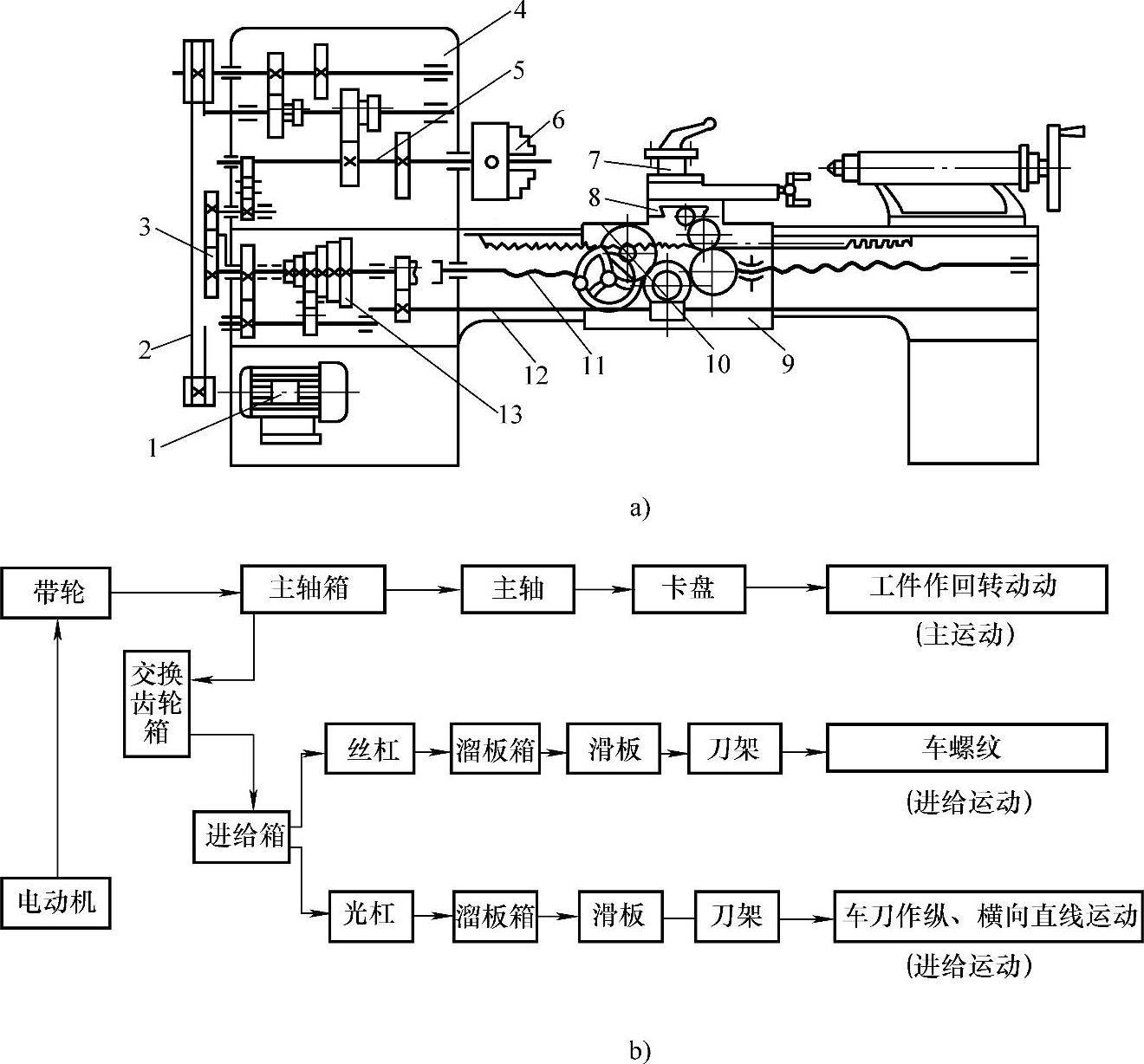

4.车床传动系统简介

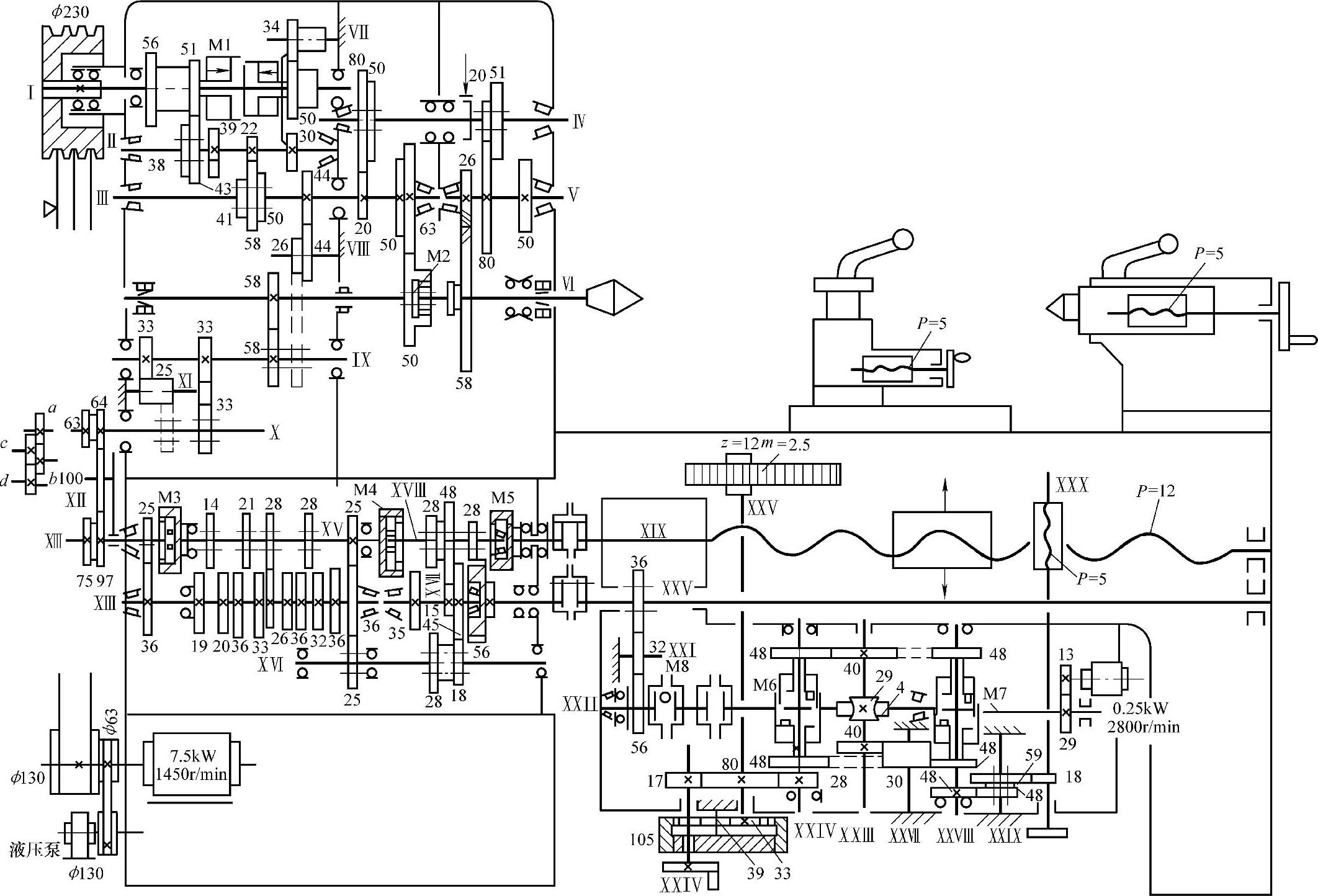

为了完成工件的车削,车床必须有主运动和进给运动的相互配合。车床的传动系统如图1-5所示。

如图1-5a所示,主运动是以电动机1驱动V带2,把运动输入到主轴箱4,通过变速机构5变速,使主轴得到不同的转速。再经卡盘6(或夹具)带动工件旋转。而进给运动则是由主轴箱把旋转运动输出到交换齿轮箱3,再通过进给箱13变速后由丝杠11或光杠12驱动溜板箱9、床鞍10、中滑板8、刀架7,从而控制车刀的运动轨迹,完成车削各种表面的工作。

图1-4 CA6140型卧式车床中心高及最大加工直径

图1-5 车床的传动系统

a)示意图 b)方框图

1—电动机 2—V带 3—交换齿轮箱 4—主轴箱 5—变速机构 6—卡盘 7—刀架 8—中滑板 9—滑板箱 10—床鞍 11—丝杠 12—光杠 13—进给箱

从电动机到主轴或主轴到刀架的这种传动联系,称为传动链。由电动机到主轴的传动链,即实现主运动的传动链称为主传动链。由主轴到刀架的传动链,即实现进给运动的传动链称为进给传动链。机床各传动链的综合就组成了整台机床的传动系统,其传动框图如图1-5b所示。

5.车床的基本操作

CA6140型车床的操作主要是通过变换各自相应的手柄位置进行的,调整手柄如图1-6所示。

图1-6 CA6140型车床的调整手柄

1—进给箱变速手轮 2—加工螺纹操纵手柄 3—进给运动变速手柄 4—主运动变速手柄 5—溜板箱大手轮 6—中滑板转动手柄 7—中心架 8—方刀架锁紧手柄 9—小滑板手柄 10—尾座套筒锁紧手柄 11—手动快速进给手柄 12—尾座锁紧手柄 13—尾座套筒移动手轮 14、16—主轴正反转及停止手柄 15—开合螺母操纵手柄

(1)车床的起动操作 在起动车床之前必须检查车床各调整手柄是否处于空挡位置,离合器是否处于正确位置,操纵杆是否处于停止状态等,在确定无误后,方可合上车床电源总开关,开始操纵机床。

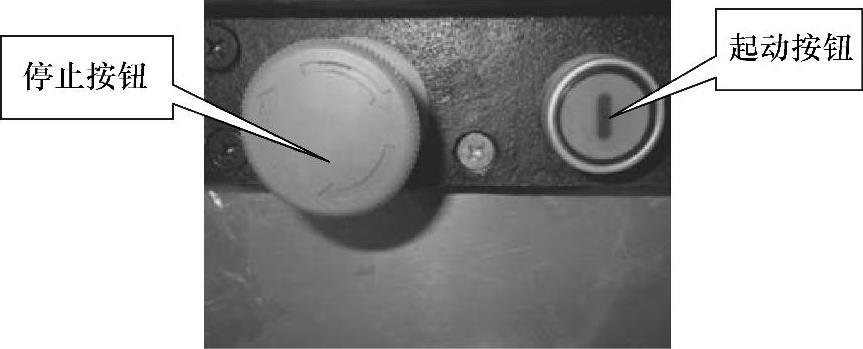

先按下床鞍上的起动按钮(绿色)使电动机起动,如图1-7所示。接着将溜板箱右侧的手柄14向上抬起,主轴便按逆时针方向旋转(即正转)。手柄14有向上、中间、向下三个挡位,可分别实现主轴的正转、停止和反转。若需较长时间停止转动,必须按下床鞍上的红色停止按钮,使电动机停止转动。若下班,则需关闭车床电源总开关。

图1-7 床鞍上的操作按钮

(2)主轴箱的变速操作 不同型号、不同厂家生产的车床其主轴变速操作不尽相同,可参考车床的说明书。CA6140型车床的主轴变速是通过改变主轴箱正面右侧两个叠套的主运动变速手柄4的位置来控制的。如图1-8所示,前面的手柄有六个挡位,每个挡位上有四级转速,若要选择其中某一转速,可通过后面的手柄来控制。后面的手柄除了两个空挡外,尚有四个挡位,只要将手柄位置拨到其所显示的颜色与前面手柄所处挡位上的转速数字所标示的颜色相同的挡位即可。当手柄拨动不顺利时,用手稍转动卡盘即可。

主轴箱正面左侧的手柄2是加大螺距及螺纹左、右旋向变换的操纵机构。如图1-9所示,它有四个挡位:左上挡位为车削右旋螺纹,右上挡位为车削左旋螺纹,左下挡位为车削右旋加大螺距螺纹,右下挡位为车削左旋加大螺距螺纹。

图1-8 主轴变速操作手柄(https://www.xing528.com)

图1-9 加工螺纹操纵手柄

(3)进给箱操作 CA6140型车床进给箱正面左侧有一手轮1。右侧有前后叠装的两个手柄3,前面的手柄有A、B、C、D四个挡位,是丝杠、光杠变换手柄;后面的手柄有Ⅰ、Ⅱ、Ⅲ、Ⅳ四个挡位与有八个挡位的手轮1配合,用以调整螺距及进给量。实际操作时应根据加工要求,查找进给箱油池盖上的螺纹和进给量调配表来确定手柄和手轮的具体位置。当后手柄处于正上方时是第Ⅴ挡,此时交换齿轮箱的运动不经进给箱变速,而与丝杠直接相连。

(4)滑板部分的操作

1)床鞍的纵向移动由溜板箱正面左侧的大手轮5控制,当顺时针转动手轮时,床鞍向右运动;逆时针转动手轮时,床鞍向左运动。

2)中滑板转动手柄6控制中滑板的横向移动和横向进给量。当顺时针转动手柄6时,中滑板向远离操作者的方向移动(即横向进刀);逆时针转动手柄6时,中滑板向靠近操作者的方向移动(即横向退刀)。

3)小滑板可作短距离的纵向移动。小滑板手柄9顺时针转动,小滑板向左移动;逆时针转动小滑板手柄9,小滑板向右移动。

(5)刻度盘及分度盘的操作

1)溜板箱正面的大手轮轴上的刻度盘分为300格,每转过1格,表示床鞍纵向移动1mm。

2)中滑板丝杠上的刻度盘分为100格,每转过1格,表示刀架横向移动0.05mm。

3)小滑板丝杠上的刻度盘分为100格,每转过1格,表示刀架纵向移动0.05mm。

4)小滑板上的分度盘在刀架需斜向进刀加工短锥体时,可顺时针或逆时针地在90°范围内转过某一角度。使用时,先松开锁紧螺母,转动小滑板至所需要的角度后,再拧紧锁紧螺母以固定小滑板。

(6)自动进给的操作 溜板箱右侧有一个带十字槽的手动快速进给手柄11,是刀架实现纵、横向机动进给和快速移动的集中操纵机构。该手柄的顶部有一个快进按钮,是控制接通快速电动机的按钮,当按下此钮时,快速电动机工作,松开按钮时,快速电动机停止转动。该手柄扳动方向与刀架运动的方向一致,操作方便。当手柄扳至纵向进给位置,且按下快速按钮时,则床鞍作快速纵向移动;当手柄扳至横向进给位置,且按下快速按钮时,则中滑板带动小滑板和刀架作横向快速进给。操作时应注意:

1)当床鞍快速行进到离主轴箱或尾座足够远时,应立即松开快进按钮,停止快进,以避免床鞍撞击主轴箱或尾座。

2)当中滑板前、后伸出床鞍足够远时,应立即松开快进按钮,停止快进,避免因中滑板悬伸太长而使燕尾导轨受损,影响运动精度。

(7)开合螺母操作手柄 在溜板箱正面右侧有一开合螺母操纵手柄15,专门控制丝杠与溜板箱之间的联系。一般情况下,车削非螺纹表面时,丝杠与溜板箱间无运动联系,开合螺母处于开启状态,该手柄位于上方。当需要车削螺纹时,扳下开合螺母操纵手柄,将丝杠运动通过开合螺母的闭合而传递给溜板箱,并使溜板箱按一定的螺距(或导程)作纵向进给。车完螺纹后,将该手柄扳回原位。

(8)刀架的操作 方刀架相对于小滑板的转位和锁紧,依靠刀架上的手柄8控制刀架定位、锁紧元件来实现。逆时针转动手柄8,刀架可以逆时针转动,以调换车刀;顺时针转动手柄8时,刀架则被锁紧。

(9)尾座的操作

1)尾座可在床身内侧的山形导轨和平导轨上沿纵向移动,并依靠尾座架上的两个锁紧螺母使尾座固定在床身上的任一位置。

2)尾座架上有左、右两个长把手柄。左边为尾座套筒锁紧手柄10,顺时针扳动此手柄,可使尾座套筒固定在某一位置。右边手柄为尾座锁紧手柄12,逆时针扳动此手柄可使尾座快速地固定于床身的某一位置。

3)松开尾座架左边的长把手柄10(即逆时针转动手柄),转动尾座右端的手轮13,可使尾座套筒作进、退移动。

6.CA6140型卧式车床传动系统分析

表示机床传动系统的简图称为机床传动系统图。图1-10所示是CA6140型卧式车床的传动系统图,它用一些简单的符号代表各个传动零件,表示机床的传动关系。一般的机床传动系统图均绘成平面展开图,即把一个立体传动结构绘制在一个平面内,对于展开后失去联系的传动副,用括号(或虚线)连接起来,以表示它们的传动关系。

分析传动系统图时,第一步进行运动分析,找出首件和末件;第二步了解系统中典型机构的工作原理,研究传动件的传动关系,弄清传动路线;第三步对该系统进行速度分析,达到深入了解。

图1-10 CA6140型卧式车床传动系统

(1)主运动

1)运动分析。主运动是将电动机的转动传给主轴,该传动链使主轴获得24级正转转速和12级反转转速。同时,完成主轴的起动、停止、换向和调速。

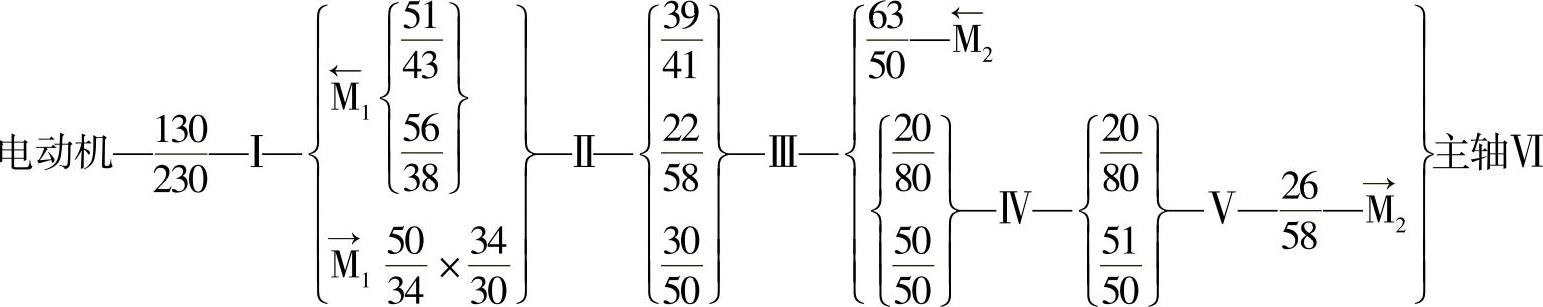

2)传动路线。如图1-10所示,运动由电动机经V带传至Ⅰ轴。为控制主轴的起动、停止及旋转方向的变换,在轴Ⅰ上装有双向多片离合器M1。且轴Ⅰ上装有齿数为56、51的双联空套齿轮和齿数为50的空套齿轮,当离合器M1左边的摩擦片被压紧工作时,运动由轴Ⅰ上的双联齿轮传出,实现主轴正转;当离合器M1右边的摩擦片被压紧工作时,运动由轴Ⅰ上齿数为50的齿轮传出,实现主轴反转;两边摩擦片均不压紧时,轴Ⅰ空转,主轴停止转动。

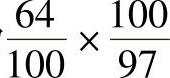

轴Ⅰ的运动经M1和双联滑移齿轮变速组传至轴Ⅱ,使轴Ⅱ获得两种正转转速;经M1和 传至轴Ⅱ,使轴Ⅱ获得1种反转转速。由此可知,反转转速级数为正转转速级数的一半。轴Ⅱ的运动经三联滑移齿轮变速组,即齿轮副

传至轴Ⅱ,使轴Ⅱ获得1种反转转速。由此可知,反转转速级数为正转转速级数的一半。轴Ⅱ的运动经三联滑移齿轮变速组,即齿轮副 、

、 、

、 传到轴Ⅲ,使轴Ⅲ获得6种正转转速。运动传到轴Ⅲ后,经过两条不同的传动路线传递,一条是高速传动路线,即主轴上带内齿的Z50的滑移齿轮处于图示位置时,轴Ⅲ的运动经齿轮副

传到轴Ⅲ,使轴Ⅲ获得6种正转转速。运动传到轴Ⅲ后,经过两条不同的传动路线传递,一条是高速传动路线,即主轴上带内齿的Z50的滑移齿轮处于图示位置时,轴Ⅲ的运动经齿轮副 直接传给主轴,使主轴获得6级高转速;当Z50的齿轮处于右边位置(右移)使M2接合工作时,轴Ⅲ的运动经齿轮副

直接传给主轴,使主轴获得6级高转速;当Z50的齿轮处于右边位置(右移)使M2接合工作时,轴Ⅲ的运动经齿轮副 或

或 传到轴Ⅳ,再经齿轮副

传到轴Ⅳ,再经齿轮副 或

或 传到轴Ⅴ,然后经齿轮副

传到轴Ⅴ,然后经齿轮副 传给主轴Ⅵ,使主轴获得中、低转速。

传给主轴Ⅵ,使主轴获得中、低转速。

为便于说明及明确了解机床的传动路线,通常用传动结构式(即传动路线用数字表示的表达式)来表示机床的传动路线。CA6140型卧式车床主运动传动结构式如下:

3)计算主轴转速级数及各级转速。主轴转速级数就是主轴能实现几种转速。由传动系统图可以看出,滑移齿轮每改变一次啮合位置,主轴即以不同的转速旋转。主轴正转时,利用各滑移齿轮轴向位置的不同组合,使主轴获得多种转速。例如Ⅰ轴与Ⅱ轴之间滑移齿轮有两个啮合位置,Ⅱ轴与Ⅲ轴之间有三个啮合位置,则Ⅰ轴有一种转速时,Ⅲ轴有2×3=6种转速。以此类推,主轴正转时应有2×3×(1+2×2)=30种转速,实际上主轴只能得到2×3×(1+3)=24种正转转速。这是因为Ⅲ轴通过低速传动路线传动时,Ⅲ轴到Ⅴ轴之间滑移齿轮四种啮合位置的传动比是

其中u2和u3基本相同,实际上只有三种不同的传动比。

同理,主轴反转的传动路线为3×(1+2×2)=15条,但主轴反转实际上只有3×[1+(2×2-1)]=12种。

将传动结构式加以整理,可列出计算主轴转速的方程式,通常称为运动平衡方程式,如下所示:

n主轴=n电u带u变ε (1-1)

式中 n主轴——车床主轴的转速(r/min);

n电——主电动机的转速(r/min);

u带——V带传动机构的传动比;

u变——齿轮变速部分的总传动比;

ε——V带传动的滑动系数,一般ε=0.98。

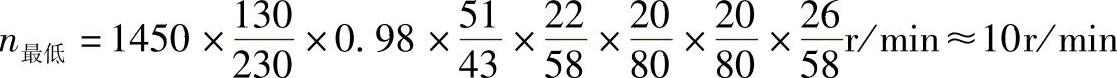

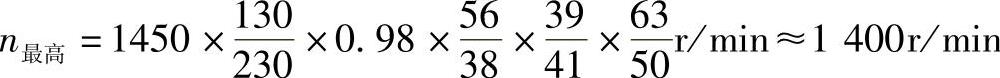

按以上运动方程式,CA6140型卧式车床主轴最低转速为

而主轴最高转速为

(2)进给运动传动链 进给运动传动链是使刀架实现纵向、横向运动或车削螺纹运动的传动链。

进给运动的动力来源也是主电动机,它的运动是经主运动传动链、主轴、进给传动链传至刀架,使刀架带着车刀实现纵向、横向进给或车削螺纹。由于刀架的进给量及加工螺纹的导程是以主轴每转过一转时刀架的移动量来表示的(mm/r),所以分析进给传动链时,应把主轴作为传动链的起点(首件),而把刀架作为传动链的终点(末件)。CA6140型卧式车床的进给传动链的传动路线参考图1-5。

1)车削螺纹。CA6140型卧式车床能车削米制、寸制、模数、径节制四种标准螺纹,还可以车削加大螺距、非标准螺距及精密螺纹。无论车削哪一种螺纹,主轴与刀具之间必须保持严格的运动关系,即主轴每转一转,刀具应均匀地移动一个导程s的距离。

s=1(主轴)×uP丝杠 (1-2)

式中 u——从主轴到丝杠之间的全部传动副的总传动比;

P丝杠——车床丝杠螺距(P丝杠=12mm)。

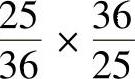

①车米制螺纹。CA6140型卧式车床车削米制螺纹时,进给箱中的离合器M3、M4脱开,离合器M5接合(接通丝杠)。运动由主轴Ⅵ经齿轮副 ,轴Ⅸ—Ⅺ间的换向机构、交换齿轮组

,轴Ⅸ—Ⅺ间的换向机构、交换齿轮组 传至轴Ⅻ,进入进给箱后,经齿轮副

传至轴Ⅻ,进入进给箱后,经齿轮副 传至轴ⅩⅢ;再经轴ⅩⅢ—ⅩⅣ间的滑移齿轮变速机构传至轴ⅩⅣ;再由齿轮副

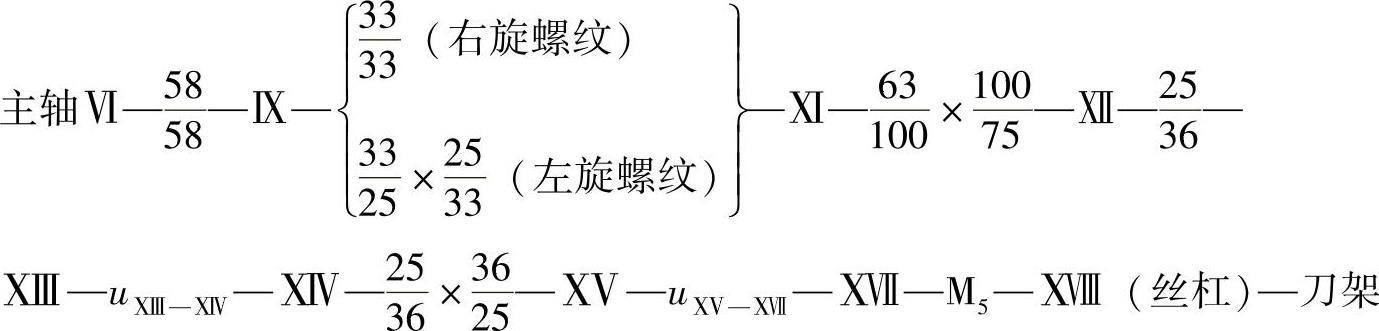

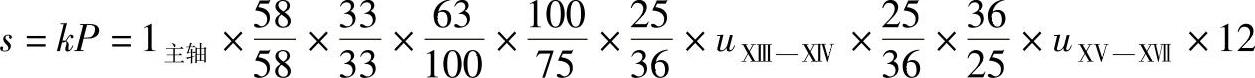

传至轴ⅩⅢ;再经轴ⅩⅢ—ⅩⅣ间的滑移齿轮变速机构传至轴ⅩⅣ;再由齿轮副 传至轴ⅩⅤ,经轴ⅩⅤ—ⅩⅦ间两组双联滑移齿轮变速传至轴ⅩⅦ,通过离合器M5,传给丝杠ⅩⅧ,使丝杠旋转。合上溜板箱上的开合螺母,便带动刀架做纵向进给运动。其传动路线表达式为

传至轴ⅩⅤ,经轴ⅩⅤ—ⅩⅦ间两组双联滑移齿轮变速传至轴ⅩⅦ,通过离合器M5,传给丝杠ⅩⅧ,使丝杠旋转。合上溜板箱上的开合螺母,便带动刀架做纵向进给运动。其传动路线表达式为

运动平衡式为

式中 s——螺纹导程(mm);

P——螺纹螺距(mm);

k——螺纹线数;

uⅩⅢ—ⅩⅣ——轴ⅩⅢ—ⅩⅣ间的可换传动比;

uⅩⅤ—ⅩⅦ——轴ⅩⅤ—ⅩⅦ间的可换传动比。

整理后可得

传动链中轴Ⅸ—Ⅺ间的换向机构,可在主轴换向不变的情况下改变丝杠的旋转方向,车削右旋螺纹或左旋螺纹。

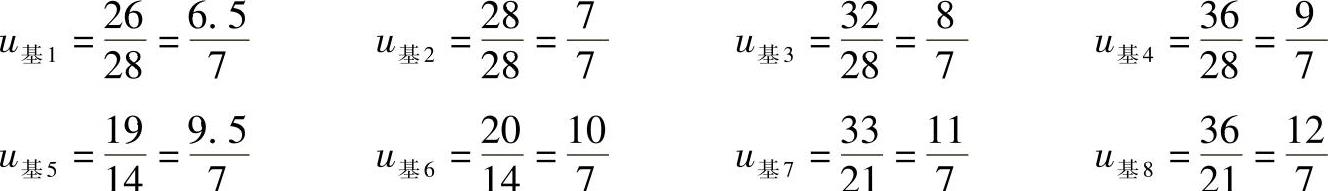

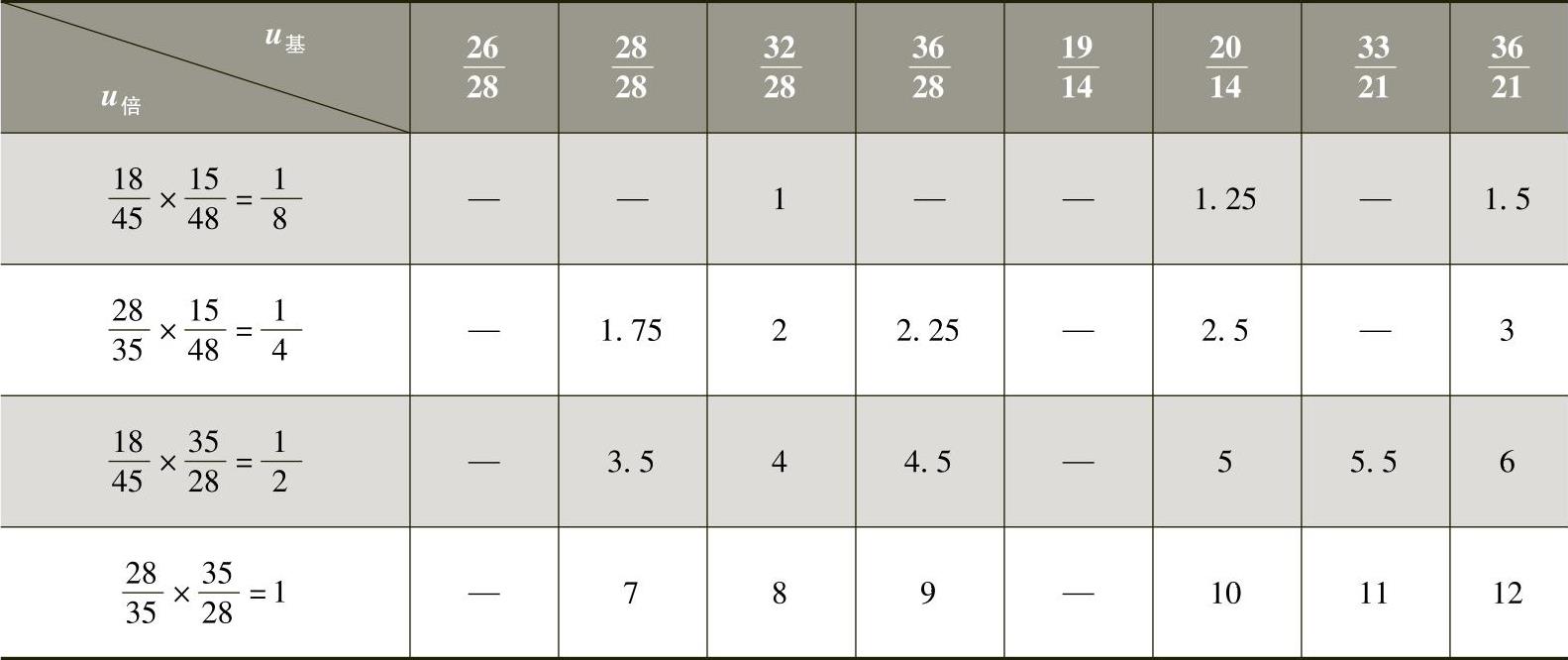

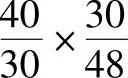

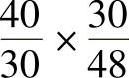

轴ⅩⅢ—ⅩⅣ间的变速机构是获得各种螺纹导程的基本变速机构,称为基本螺距机构,简称基本组。可获得8种不同的传动比,它们成近似的等差数列,其传动比用u基表示:

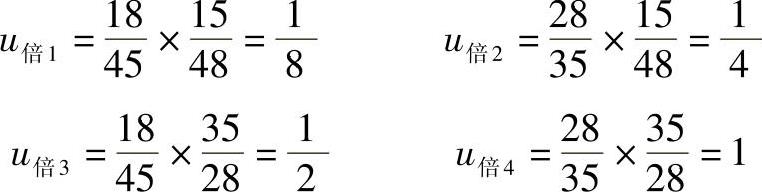

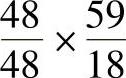

轴ⅩⅤ—ⅩⅦ间的两个双联滑移齿轮组成的变速机构用于把由基本组得到的导程值成倍地增大或缩小,故通常称为增倍机构,或简称增倍组。可变换四种传动比,其值按倍数排列,其传动比用u倍表示:

通过不同组合,就可以得到表1-5所列的全部米制螺纹的导程值。

表1-5 CA6140型卧式车床车削米制螺纹导程表 (单位:mm)

于是式(1-3)又可写成

s=7u基u倍 (1-4)

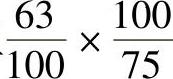

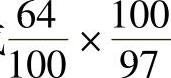

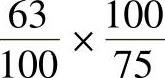

②车其他螺纹。车模数螺纹时,传动路线与车削米制螺纹时基本相同,只是将交换齿轮换成 (图1-10)。车削寸制螺纹时,选择交换齿轮

(图1-10)。车削寸制螺纹时,选择交换齿轮 ,进给箱中M3及M5处于啮合状态,M4脱开,ⅩⅤ轴Z25滑移齿轮与ⅩⅢ轴Z36齿轮啮合。运动由ⅩⅡ轴经离合器M3传到ⅩⅣ轴,再经双轴滑移变速机构传至ⅩⅢ轴,经

,进给箱中M3及M5处于啮合状态,M4脱开,ⅩⅤ轴Z25滑移齿轮与ⅩⅢ轴Z36齿轮啮合。运动由ⅩⅡ轴经离合器M3传到ⅩⅣ轴,再经双轴滑移变速机构传至ⅩⅢ轴,经 传至ⅩⅤ轴。以后的传动路线与车削米制螺纹时重合(图1-10)。车径节螺纹(寸制蜗杆)时,传动路线与车削寸制螺纹时基本一样,只是交换齿轮应为

传至ⅩⅤ轴。以后的传动路线与车削米制螺纹时重合(图1-10)。车径节螺纹(寸制蜗杆)时,传动路线与车削寸制螺纹时基本一样,只是交换齿轮应为 (图1-10)。

(图1-10)。

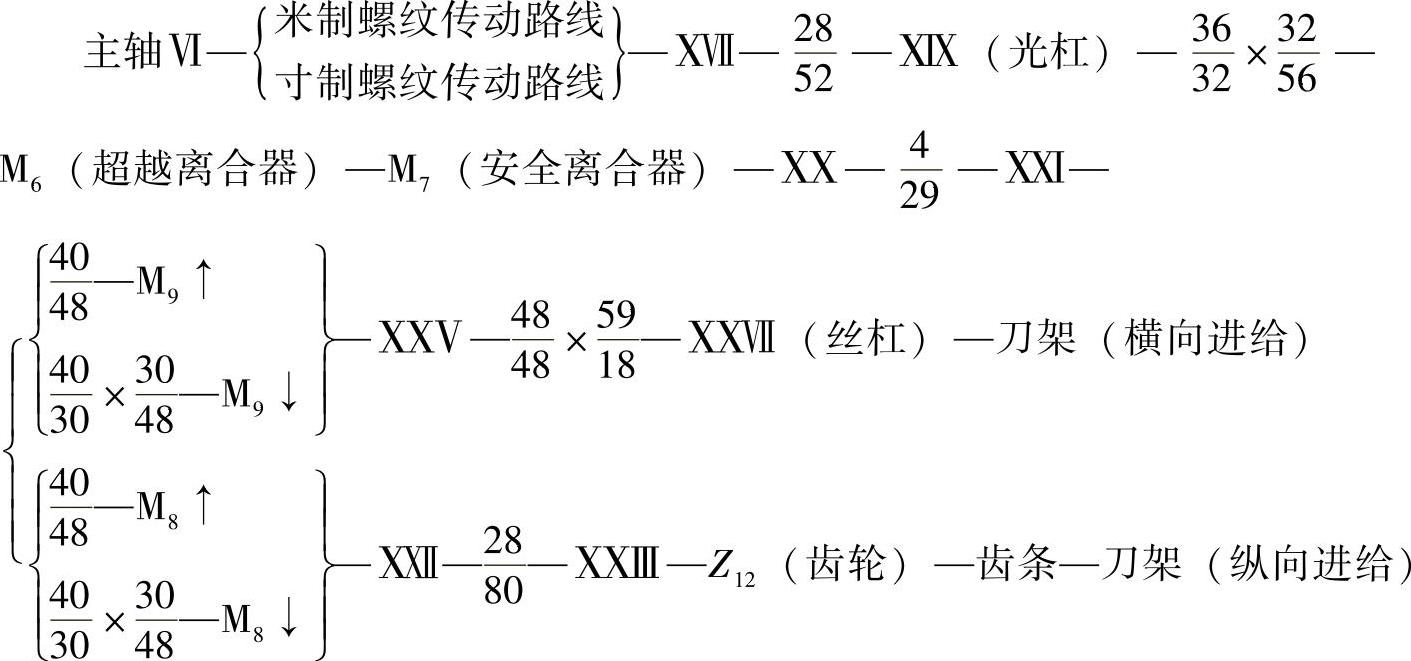

2)机动进给。有纵向进给和横向进给两种。由图1-10可知,机动进给运动是由光杠经溜板箱中齿轮 、

、 、超越离合器M6及安全离合器M7传至ⅩⅩ轴,经蜗轮蜗杆

、超越离合器M6及安全离合器M7传至ⅩⅩ轴,经蜗轮蜗杆 传至ⅩⅪ轴。当运动由轴ⅩⅪ经齿轮副

传至ⅩⅪ轴。当运动由轴ⅩⅪ经齿轮副 或

或 、双向离合器M8、轴ⅩⅫ、齿轮副

、双向离合器M8、轴ⅩⅫ、齿轮副 传至小齿轮Z12,小齿轮在齿条上转动时,滑板作纵向机动进给。当运动由轴ⅩⅪ经齿轮副

传至小齿轮Z12,小齿轮在齿条上转动时,滑板作纵向机动进给。当运动由轴ⅩⅪ经齿轮副 或

或 、双向离合器M9、轴ⅩⅩⅤ及齿轮副

、双向离合器M9、轴ⅩⅩⅤ及齿轮副 传至中滑板丝杠ⅩⅩⅦ后,中滑板作横向机动进给。纵、横向机动进给的传动路线表达式为

传至中滑板丝杠ⅩⅩⅦ后,中滑板作横向机动进给。纵、横向机动进给的传动路线表达式为

3)刀架的快速移动。为了减轻工人劳动强度,缩短辅助时间,本机床的光杠右端装有快速电动机,使刀架快速移动,如图1-5所示。按下纵横向进给运动操纵手柄顶部的按钮后,快速电动机起动,运动经齿轮副 传至轴ⅩⅩ,然后沿机动进给传动路线,传至纵向进给齿轮齿条副或横向进给丝杠,使刀架作纵向或横向快速移动。单向超越离合器M6自动脱开与光杠传来的进给运动联系。

传至轴ⅩⅩ,然后沿机动进给传动路线,传至纵向进给齿轮齿条副或横向进给丝杠,使刀架作纵向或横向快速移动。单向超越离合器M6自动脱开与光杠传来的进给运动联系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。