燃气轮机是以连续流动的气体为工质[8]、将热能转化为机械功的旋转式动力机械,包括压气机、加热工质的设备(如燃烧室)、涡轮机、控制系统和辅助设备等。其结构紧凑、质量轻、操作简单,具有很好的稳定性。同时,燃气轮机安装简单,运行噪声小,寿命长,维护费用较低,功率从几十千瓦到上百兆瓦。分布式能源系统中应用的主要是功率为20~5000kW的微型及小型燃气轮机。另外,燃气轮机还广泛应用于电力工业、船舶、机车、车辆等领域,燃气轮机及其联合循环动力装置已经成为当今世界主要的动力设备之一。

5.2.2.1 运行原理

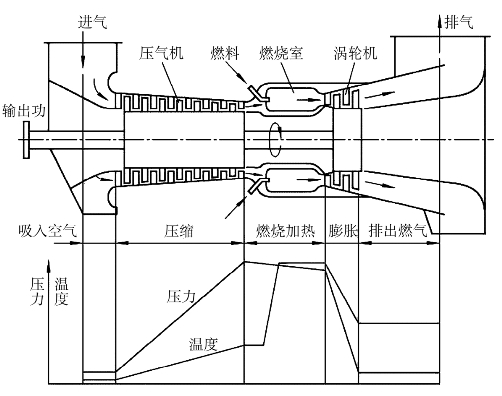

燃气轮机主要包括压气机(compressor)、燃烧室(combustor)和涡轮机(turbine)三大部件,如图5-4所示。其工作过程[9]:压气机(即压缩机)连续地从大气中吸入空气并将其压缩;压缩后的空气进入燃烧室,与喷入的燃料混合后燃烧,成为高温燃气,随即流入燃气涡轮中膨胀做功,推动涡轮叶轮带着压气机叶轮一起旋转;加热后的高温燃气做功能力显著提高,因而燃气涡轮在带动压气机的同时,尚有余功作为燃气轮机的输出机械功。燃气轮机由静止起动时需用起动机带着旋转,待加速到能独立运行后起动机才脱开。因此燃气轮机是一种以连续流动的气体作为工质,把热能转换为机械功的旋转式动力机械。

图5-4 燃气轮机工作原理图

燃气轮机具有功率大、体积小、投资省、运行成本低和寿命周期较长等优点,主要用于发电、交通和工业动力;由于回转运动以及机械性往复部件少、机械摩擦部件少、震动小,故与低频、震动多的往复式内燃机比,节省润滑油和处理噪声比较容易;可以使用煤油、重油等劣质燃料,适用性强。

燃气轮机的不足之处:涡轮机内有高温燃气,需用耐高温材料制造涡轮叶片,生产成本略高;由于受到目前材料和冷却技术的限制,不能选用过高的燃气温度,因此单机热效率不如燃气内燃机高,经济性较差;燃气温度高,对材料有腐蚀作用,会影响涡轮机的使用寿命。

燃气轮机的工作过程是最简单的,称为简单循环。此外,还有回热循环和复杂循环。燃气轮机的工质来自大气,最后又排至大气,是开式循环;另外,还有工质被封闭循环使用的闭式循环。燃气轮机与其他热机相结合的称为复合循环装置。

燃气初温和压气机的压缩比[10],是影响燃气轮机效率的两个主要因素。提高燃气初温并相应提高压缩比,可使燃气轮机的效率显著提高。1970年代末,燃气轮机压缩比最高达到31;工业和船用燃气轮机的燃气初温最高达1200℃左右,航空燃气轮机的燃气初温超过1350℃。

5.2.2.2 类型及特点

从应用领域来划分,燃气轮机主要分为以下5种。

1)发电用燃气轮机

在无外界电源的情况下,燃气轮机发电机组能快速启动与加载,可有效保障电网的安全运行,很适合作为经济备用电源和承担电网中高峰负荷。从安全与调峰的角度考虑,在电网中装备8%~15%总装机容量的燃气轮机机组是很有必要的。燃气轮机移动电站(包括列车电站、卡车及船舶电站)具有体积小、启动快、机动性能好的特点,适合于边远无电网地区与新建设的工况、油田等急需电力的单位和新兴城市。随着高效大功率机组的出现,燃气轮机联合循环发电装置已开始在电网中承担基本负荷和中间负荷。目前,功率在100MW以上的燃气轮机多用于发电,而300MW以上的机组几乎全部用于发电。近年来,分布式20~5000kW微型与小型燃气轮机发电装置的兴起也受到了广泛的关注。另外,高温气冷堆-闭式氦气轮机核电站的发展,为燃气轮机提供了一个新的、很有潜力的应用场景。

2)工业用燃气轮机

工业用燃气轮机主要应用在石化、油田、冶金等工业部门,用于带动各种泵、压缩机及发电机等,承担注水、注气,天然气集输、原油输送以及发电等任务。如苏联生产的地面用燃气轮机,大部分应用在输气管线;美国索拉公司生产的五千多台工业燃气轮机,约有80%用于石油工业。作为驱动动力的工业燃气轮机多为变转速运行且多采用独立动力涡轮机输出功率的分轴或三轴轴系方案。在石化企业和冶金部门,燃气轮机总能系统采用联合循环和热电并供形式,是重要的节能技术。

3)船用燃气轮机

目前,俄、美、英等国的军舰均已大批配备燃气轮机。早在1957年,苏联就确定了现代化舰艇采用燃气轮机及核动力的政策;20世纪60年代,美国军舰开始大量配备燃气轮机;1969年以后,美国新设计建造的中型水面舰艇几乎全部采用燃气轮机作为主推进动力。随着舰船用燃气轮机性能的不断改善,全世界逐年新造的舰艇中装备燃气轮机的比例不断增加。此外,燃气轮机气垫船在国内也得到了应用。由于商船对经济性要求高,商船用燃气轮机现仍处于试验阶段。

4)机车用燃气轮机

由于燃气轮机机车能够较好地满足铁路牵引动力的要求,如好的牵引特性、加速性等,机车用燃气轮机也得到一定的发展与应用。目前,法国、加拿大等国采用以燃气轮机为牵引动力的高速火车已正式载客运行。国内外在铁路上都有研制与使用过烧重油的燃气轮机机车经验。由于燃气轮机机车具有随海拔升高功率下降小、单机功率大、效率高等特点的优势,很适合于高原寒冷地区铁路使用。但与现有的牵引动力相比,燃气轮机机车的部分负荷经济性较差,特别是空载油耗特性大的问题比较突出,需要进一步研制经济性高的机车燃气轮机。

5)车用燃气轮机

20世纪80年代,美国正式开始使用燃气轮机作为坦克的动力装置,在批量生产的XM-1坦克中采用AGT1500燃气轮机作为动力装置。德国将燃气轮机装在豹-Ⅱ坦克上进行了试验。苏联把燃气轮机装备到T-80坦克上进行实验,并实现了小批量应用。法、意、日、加、瑞典等国也都进行了车用燃气轮机的研制和装车试验工作。燃气轮机也可用作汽车发动机,美国一直在进行这方面的研制工作。为了提高性能和减小尺寸,现有的研究多采用比较高的燃气初温和旋转式回热器。

5.2.2.3 燃气轮机与冷热电联产

1)燃气轮机的余热特点

目前,以天然气为主要燃料的新型分布式能源技术设备和冷热电联产系统,将能源利用效率和环保标准提高到一个全新的层次[11]。这种新型能源系统将会从根本上改变目前发电、供热和制冷相互分离的传统能源利用模式,即电力系统低温热能直接排放、供热系统能量损失严重、制冷系统耗费电力不合理的能源利用模式。对于燃气轮机冷热电联产系统,具体体现为:燃气轮机在发电的同时,回收利用其烟气余热来制冷或制热,实现在能源梯级利用基础上的冷热电联产,从而达到节能的目的。

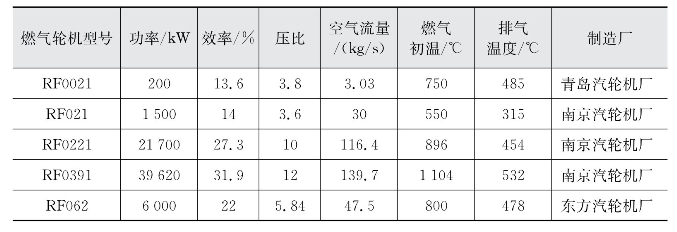

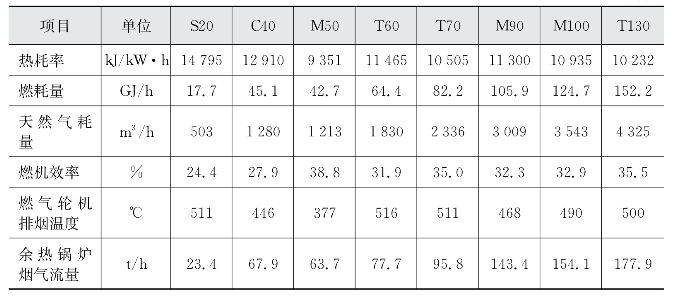

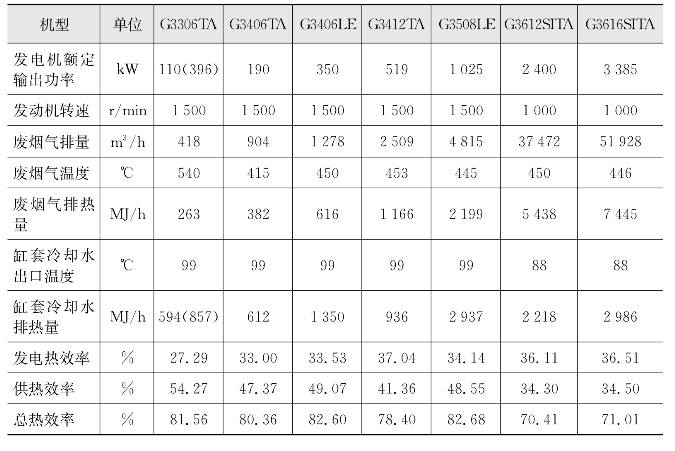

在冷热电联产系统中,燃气轮机不仅仅是动力设备,还是热(烟气)的提供者。因此,在分析其动力特性的同时,其余热的特点显得同样重要,这是与处理一般动力系统的主要区别。表5-3列出了国内一些燃气轮机的余热特性,包括排气温度和排气流量等。由表中数据可知,燃气轮机排气温度较高,一般在400~600℃及以上,具有很好的可用性。

表5-3 国产燃气轮机余热特性

2)燃气轮机变负荷特性

分布式冷热电联产系统的服务对象通常为小型能源用户,如单幢建筑或小型园区。这些用户的冷热电负荷变化较大。联产系统中,燃气轮机常常处于部分负荷状态下运行,其变工况性能对系统综合性能影响很大。燃气轮机排气量随功率的降低不断增加,但幅度不是很大,空载时约为额定负荷时的1.13倍。随着燃气轮机功率的降低,燃气轮机的排气温度,即第一级余热锅炉的进口燃气温度迅速降低,从额定负荷时的839K降到空载时的588K。相对应的第二级余热锅炉的进口烟温从453K下降到445K,下降速度比较平缓。第二级余热锅炉的出口烟温基本上没有变化。

虽然微型、小型燃气轮机单纯发电效率不算很高,但在冷热电联产系统中的能源利用率却可达到甚至超过大型机的能源利用率。Bowman公司的微型燃气轮机冷热电联产系统发电机组效率为21.2%,全系统效率则为81%。

在以燃气轮机作为动力系统的冷热电联产系统中,通常采用简单或回热循环的燃气轮机。但在很大范围变工况下,上述系统很难保证联产系统能满足冷、热、电输出的需要。通过采用合适的循环形式可以很好地解决上述问题。例如:如果采用回注蒸气循环(有时也称STIG循环)加上补燃,就可以使联产系统能够在完全不输出到输出5/3倍额定电功率,以及完全不供热到输出3倍额定热功率的任意热电比下实现高效安全运行。对于冷热电联产系统,为达到较大范围的冷、热、电输出,上述过程循环加补燃在原则上也是合适的。HAT循环(湿空气涡轮机循环)虽然具有一定的热电调节作用,主要是通过空气加湿手段来利用系统的低温余热。HAT循环不太适合需要供热、供冷的目标,而且它的冷、热、电变工况可控性也比不上回注蒸气循环。在用于冷热电联产时,该技术需要较大改进或与其他技术结合。回注蒸气循环与HAT循环中都要消耗不少清洁的给水,其用户附近最好有可用的普通冷却用水。(https://www.xing528.com)

3)以燃气轮机作为原动机的冷热电联产系统集成方案选择

与电站相比,以燃气轮机作为原动机的分布式冷热电联产系统具有以下优势:①没有或很低的输配电损耗;②可避免或延缓增加的输配电成本;③可利用燃机产生的热烟气进行高效率的热电联产;④适合多种热电比的变化,可使系统根据热或电的需求进行调节,从而增加年设备利用率;⑤用户可自行控制;⑥可进行遥控和监测区域电力质量和性能;⑦非常适合对乡村和发展中区域提供电力;⑧可在成本增加很小的情况下增加装机容量;⑨土建和安装成本低;⑩可大大减少环保压力。目前,美、英等国电力市场的竞争已经从控制发电转向分布式发电。小型发电厂在分布式电网中的应用已成为一种日益增长的可行选择。同时,这种方式发电系统是一种非常可靠的供能系统。

与其他动力装置,特别是与柴油内燃机相比,微、小型燃气轮机具有较低的循环寿命成本,维修简单、污染物排放量低于柴油机、利于环境保护、占地少、输出电力的品质更高等优点。可以相信,在分布式发电应用领域,随着燃气轮机技术的进一步发展,其优势将更加明显。

在制订和选择以燃气轮机作为原动机的冷热电联产系统集成方案时,应充分考虑燃气轮机的额定工况及变工况特点。燃气轮机的余热温度高,这使得余热的回收利用方式更为灵活,能够满足各种不同的冷热需要。因此,对于冷热负荷较大的用户,选择以燃气轮机作为原动机的冷热电联产能源利用方式具有潜在优势。可能的冷热电联产系统集成方式包括:燃气轮机-锅炉并联型、燃气轮机-余热锅炉型、燃气-蒸气联合循环型、燃气轮机-注蒸气联合循环型、燃气轮机-余热/直燃型、燃气轮机-湿空气型及燃气轮机进口冷却型等。设计时应当依据用户的实际需求特点,当地的气候、资源、环境特点,选择合适型号的燃气轮机,制订最佳的系统集成方案。

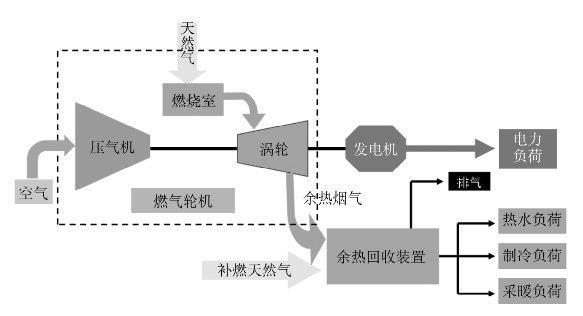

图5-5所示为基于燃气轮机的热电联产系统。燃气轮机的余热只有排烟一种形式,排烟温度在250~550℃之间;可通过余热锅炉生产热水、蒸气,也可直接通过吸收式冷温水机生产冷水或热水。

图5-5 基于燃气轮机的热电联产系统

5.2.2.4 常见机型及性能特性

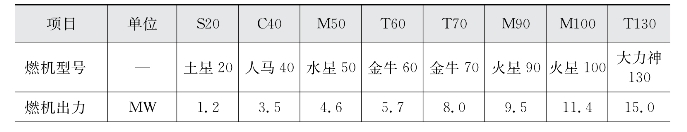

最早的燃气内燃机是美国Catepiller公司于1943年开发生产的,它主要是基于柴油发电机和汽油发电机的技术,以各种可燃气体为燃料。典型燃气轮机制造商有索拉、GE、西门子/西屋、阿尔斯通/ABB、罗罗、三菱和俄罗斯的制造商等。索拉为美国的大型企业,成立于1927年,是卡特彼勒公司的子公司,专业生产1.0MW~50MW工业型燃气轮机组。索拉已经拥有13400多台燃气轮机组分布在全球96个国家和地区,占有世界10MW以下机组60%以上的市场份额,在业界居领先地位。表5-4所示为索拉小型燃气轮机性能参数。

表5-4 索拉小型燃气轮机性能参数表

(续表)

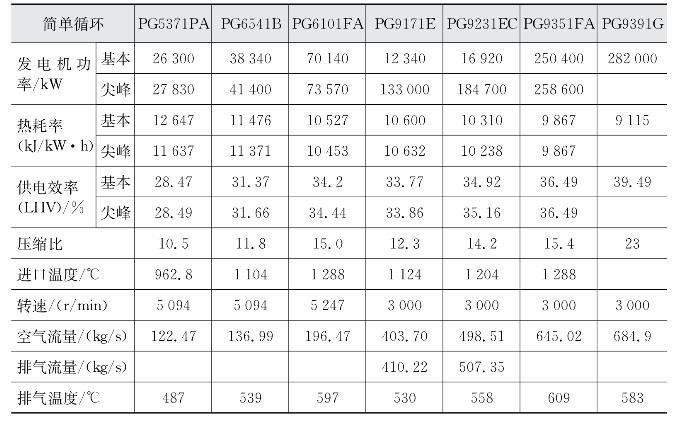

GE制造燃气轮机也有较悠久的历史,20世纪40年代末就将航空燃气发动机技术用于发电,并开始了燃气轮机发电机组的研究、设计和制造。20世纪60年代后期,生产出燃气-蒸汽联合循环发电机组。20世纪90年代后期GE最大的燃气轮机单机出力达226.5MW,单轴联合循环总出力达330.3MW,热效率高达52.9%。表5-5所示为GE部分燃气轮机性能参数。

表5-5 GE部分燃气轮机性能参数

当前,燃气内燃发电机组的主流品牌分别有康明斯、卡特比勒、颜巴赫、瓦锡兰、道依茨和瓦克夏等,占据了全球1000~3000kW燃气内燃发电机组85%以上的市场份额。另外,还有高斯科尔曼、三菱、洋马等品牌。其机组可以使用天然气、沼气、垃圾填埋气、煤层气、井口气、丙烷等多种气态燃料。

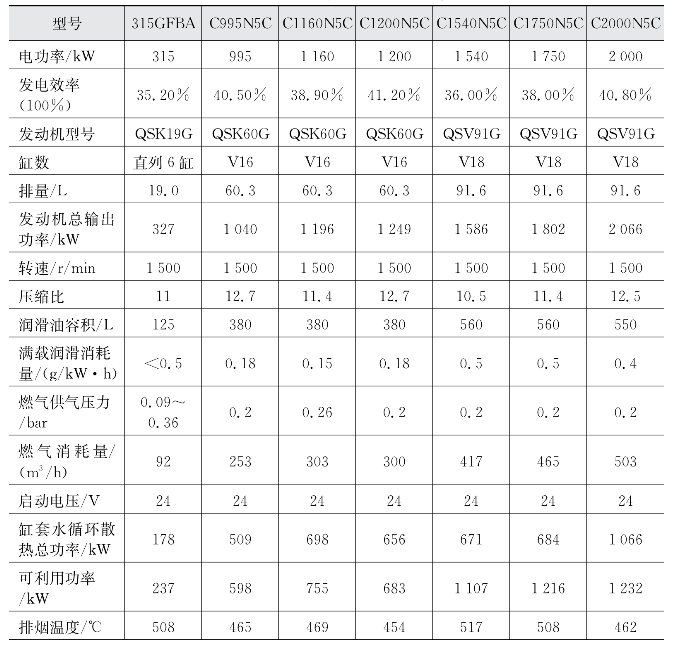

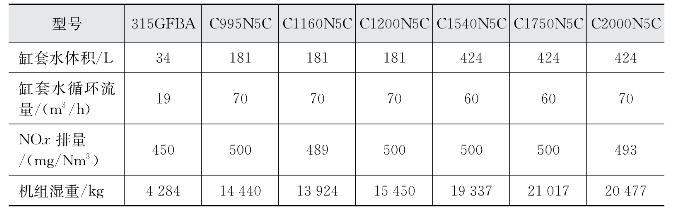

英国的康明斯(Cummins)是全球最大的内燃机制造商之一,其燃气发电机组的功率覆盖段为100~2200kW。其主要市场为天然气分布式能源系统,石油天然气系统、垃圾填埋场、工业沼气等。它的主要优点在于集成式控制系统,具备遍布全中国的售后服务网络,其价格有竞争力,在中国的天然气分布式能源市场上,占据了较大的市场份额。部分产品信息如表5-6所示。

表5-6 康明斯燃气内燃机机组技术参数表

(续表)

美国卡特比勒(Caterpillar)是目前中国保有量最大的燃气发电机组供应商,也是全球最大的工业与农业设备制造商。它的燃气发电机组功率覆盖段为200~6000kW。其主要市场为煤层气市场与石油天然气市场。它的主要优点是电子化程度偏低,因此对恶劣环境的适应能力较强。卡特比勒在2011年收购了道依茨的燃气发电业务,更加奠定了它在煤层气市场的重要地位。部分产品信息如表5-7所示。

表5-7 卡特彼勒燃气内燃发电机技术参数

奥地利颜巴赫(Jenbacher)是世界上最专业的燃气发电机组制造商,它所提供的燃气发电机组几乎可以直接使用任何可燃气体。它的发电机组功率覆盖段为300~9000kW。其主要市场为沼气市场。颜巴赫的主要优点就是对可燃气体的适应能力较强。

5.2.2.5 基于燃气内燃机的分布式能源系统

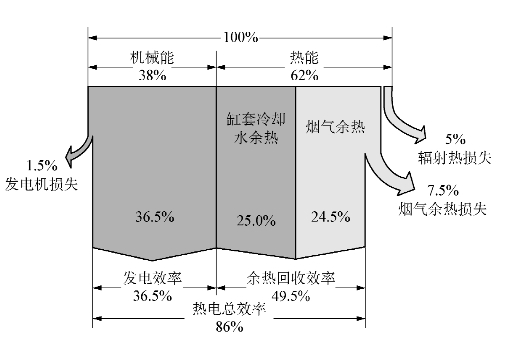

图5-6所示为某典型燃气内燃机的能量平衡图。由图可知,该燃气内燃机有38%的机械能输出,有62%的热能输出,其热电总效率达到86%,其中发电效率36.5%,余热回收效率49.5%。在损失的14%的能量中,发电机损失占1.5%,辐射热损失占5%,烟气余热损失占7.5%。

图5-6 某典型燃气内燃机的能量平衡原理图

图5-6为基于燃气内燃机的分布式能源系统示意图。内燃机的余热包括400~550℃左右的排气、90~110℃缸套冷却水、50~80℃中冷器冷却水和滑油冷却水,热回收可视需求分别从不同系统获得,例如可以利用高温排气经余热锅炉产生蒸气或热水,其缸套水经热交换器产生热水以供楼宇、居住区冬季采暖,总热利用效率可至85%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。