3.4.4.1 技术进展

潜热储热系统由于相变材料的低热导率会导致储热系统低的充/放热速率,研究人员提出了多种方法试图克服这一缺点。从改善材料的热物性的角度出发,开展的一些研究包括采用石墨基体、金属泡沫、在相变材料中混合碳纤维或者其他高热导率颗粒等;从强化换热的角度出发,通过引入翅片等方式扩大换热面积从而提高换热性能。这些方法在提高了储热系统的充热速率和放热速率的同时,不可避免地带来了成本的大幅增长。

引入翅片可以增加换热面积,达到强化换热的目的。翅片的一般布置方式可以是轴向也可以是径向,而翅片的形状和分布方式会影响强化换热的效果。Zhang和Faghri[10]的研究发现,通过增加翅片数量以及增加翅片的厚度和高度可以显著提高相变材料的熔化比例。Castell[11]等对引入了纵向石墨翅片的情况进行了实验研究,发现尽管翅片的引入影响了自然对流,但是并没有强化材料的换热系数,而是减小了相变材料的凝固时间。Lamberg[12]采用了类似的研究方法发现自然对流和导热相比是可以忽略的。Ermis[13]等对于引入径向翅片的相变换热进行了数值模拟和实验研究,发现增大翅片半径和减小翅片间距可以增大储热系统存储的热量。

对于采用流化床强化换热而言,固体颗粒材料的几何尺寸、物理性质和空气动力学性质对流化床的形成及发展有很大的影响。近年来,这项技术开始应用于相变储热的研究。Lzquierdo-Barrientos等研究了微胶囊化封装的相变材料空气流化床储热系统的性能,发现应用相变材料的流化床储热系统比普通非相变材料的流化床或固定床储热系统的充热效率更高。同时,增加流化床的高度时,虽然达到某一温度的时间增长,但是可以获得更高的效率,而且更高的流速也可以达到更好的性能。

对熔化和凝固过程的换热特性研究一直是传热学界的一个重要的研究方向。尽管发生相变过程时的传热机理由热传导和液相的自然对流共同组成,但是早期的研究往往只考虑了一维纯物质的热传导。Stefan首先就相变过程中的传热问题进行了系统的研究,发现此类问题的一个特性:控制方程是热传导方程,并且存在一个或多个移动的相界面,并且在该相界面上发生热量交换,其在界面上的热平衡条件如下。

式中,ΔHm为相变潜热(J/kg);ρ为密度(kg/m3);δx为表面位置(m);λ为热导率[W/(m·K)];下标S和l分别代表固态和液态。

这类问题统称为Stefan问题或者移动边界问题。研究存在相变的换热过程比研究非相变的换热过程要复杂很多,这类问题的求解难点主要在于:在相变过程中由于固—液界面的移动造成所研究问题的强非线性;相变过程中液相的自然对流对固—液界面上发生的换热过程会产生影响;储热罐体和相变材料之间的界面热阻存在不确定性;同一物质不同相下的热物性变化;相变时会产生体积变化以及相变材料之间的空隙等。目前求解相变问题的方法主要包括解析求解和数值模拟。从求解解析解的角度出发,有整体热平衡法、变量法、等温迁移法、源和汇法、周期解等不同方法,但都只能获得一维的解析解。而从数值解的角度出发,则包括有限差分法、有限元法、等温边界移动法、贴体坐标法、热焓法等。其中热焓法是应用最广泛的求解方法,使用热焓法可以大大简化相变换热的研究,其优势在于控制方程和单相的控制方程相类似,固—液界面不需要设定条件,可以使用固定的网格来求解,焓公式允许两相之间的模糊区域存在,从而避免明显的不连续性导致数值不稳定性问题等。对于不同结构的相变潜热储热系统,研究人员提出并研究了不同的数值模型,一些主要的结构包括矩形结构、球形结构、圆柱体结构、堆积床结构、翅片结构、多孔和纤维结构等。

3.4.4.2 储热材料

1)金属类

金属/合金类材料特别适用于300℃以上的储热。据测试分析,由Al、Cu、Mg、Si和Zn组成的二元、三元合金直接影响其热物性,高熔点元素组成的合金,一般储热性能较高。如Al和Si的二元合金在780~850℃的储热密度最高,受到市场广泛重视。三元铝基合金如60%Al-34%Mg-6%Zn对容器有着较好的兼容性和循环性能[14]。

(1)特点。它在属性特质上具有密度大、过冷度小、导热率高、过程控制容易,且反复相变后能保持长期的性能稳定,是有效、性价比良好的储能方式。

在功能上,金属/合金类材料解决了能量供求在时间和空间上的矛盾,显著地提高设备和能源的利用率,起到电网“削峰填谷”和风电、光电等新能源广泛应用的作用,成为目前主要应用的储能方式。金属/合金类材料用于太阳能高温700~950℃储热时,储能密度为2700~2800MJ/m3,较之盐类和石蜡具有更多的优点。

在技术应用中,涌现出不少新型储能技术的发明,如金属与熔盐储能式供热装置等。

储热温度和储热量是储热系统中最重要的参数。

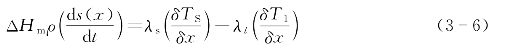

研究表明,在高温时合金的储热性优于无机盐,但液态合金较强的化学特性使其容易与储热容器材料发生反应;控制适当的操作温度可兼顾利弊得失。当使用温度在400~450℃范围内时,可选择Zn-Al系合金作为储能材料。图3-9为部分合金的熔化潜热值[14]。

图3-9 部分合金的熔化潜热值

(a)Cu基合金;(b)Al基合金;(c)Mg基合金;(d)Zn,Si基合金

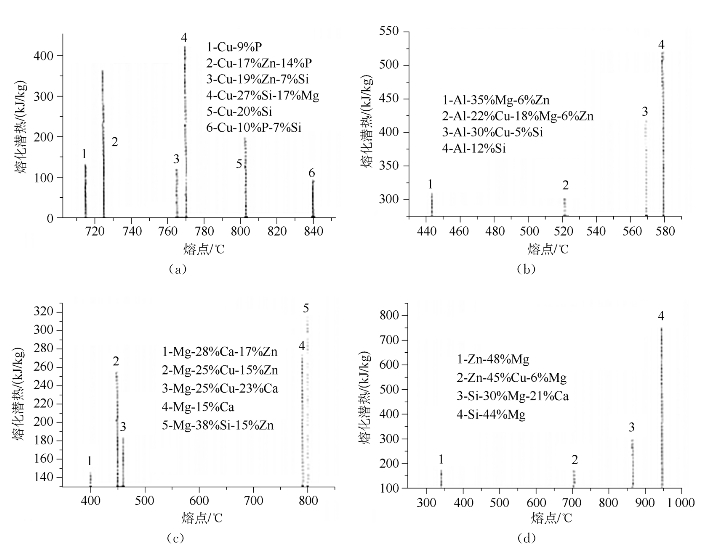

研究者通过热力学计算和热分析,如差热分析法(differential thermal analysis,DTA)/差示扫描量热法(differential scanning calorimetry,DSC)实测共晶合金的熔热焓值和转化温度。图3-10所示为一些共晶合金的熔化潜热值。

图3-10 某些共晶合金熔化潜热的测量与计算值

(2)传热特性。材料在吸放热过程中,存在复杂的相变和相变传热两种物理过程。过程的变化参数大多采用数值法求解。

(3)与容器的兼容性。针对金属储能材料的化学活性,选择合适的温度范围,防止或降低储能材料与容器间的分子扩散造成的微量元素成分的溶解,即腐蚀。如已证实0Cr18Ni9不锈钢和钛合金钢为合金相变储热的容器材料。渗硼后的碳钢和合金钢在500~630℃静止的液态铝和锌中浸6~120h,对比渗硼前,其溶解度要小很多。其次,选材注意热腐蚀性疲劳、蠕变断裂、脆化以及容器的抗氧化性。

2)无机盐

(1)热物性。无机盐相变温域较宽、相变焓值范围广,可使用多元混合熔盐调整相变温度,从而获得广泛的应用研究,现已将相变温度220~290℃的无机共晶盐的应用拓展到太阳能热发电领域。

研究者以蓝宝石作为标准,通过差示扫描量热法对锂、钠、钾的氢氧化物以及其硝酸盐的热物性测定,得到不同组分熔盐的比热容数据。

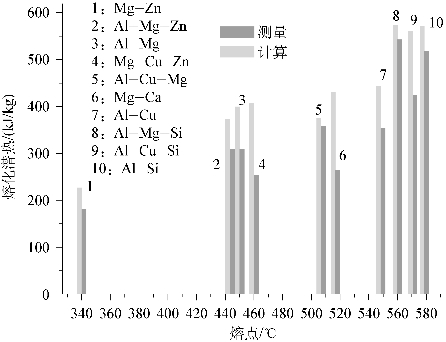

(2)导热系数。导热系数是应用储热材料的重要特性,直接影响整个储热系统的设计。图3-11显示特定储热材料下单位面积所需要换热管数与导热系数λ的关系。可知随着储热材料λ的增加,单位面积内的换热管数减少,从而可实现储热系统的优化设计。

图3-11 给定体积能量密度下单位面积换热管数与λ的关系

(3)“过冷”现象与相变体积的变化。“过冷”现象是无机盐凝固结晶的热力学特征,而晶型结构、结晶速度以及成核中心都显著影响熔盐体系的“过冷度”。研究发现,在氯化物中加入成核剂或者利用能够形成共晶盐的熔盐相变材料,都能有效减少“过冷”现象的发生。

相变体积的变化率也是影响储热系统和设备性能的重要因素。当其体积变化率超过10%时,增大凝固后熔盐相变体系内的空穴,降低了储/释热速率以及动态性能。

(4)相变材料与容器材料的兼容性。研究表明:不锈钢对大多数熔盐有较好的防腐蚀效果,其中以掺杂钼、铌、钨等难熔金属的材质为佳。熔盐体系的长期热稳定性决定了其循环使用寿命。如NaNO2熔盐体系的研究表明,其参与高温氧化反应是影响熔盐热稳定性的主要因素,添加剂的使用可有效延长亚硝酸盐的氧化时间,提高熔盐体系的热稳定性。尽管如此,金属合金相变材料还受防腐和价格的影响;而熔盐体系的相变温度可调,价格适中,呈现出较大的发展潜力。但是,熔盐的导热性不佳且与金属相变材料一样都存在较严重的高温腐蚀,故终究形成开发复合结构储热材料的发展趋势。(https://www.xing528.com)

3)复合结构储热材料

复合结构储热材料为相变材料提供更好的微封装,有望打破制约相变储热材料应用的主要瓶颈。按其结构大致分为两类,即微胶囊和定型结构。

(1)微胶囊。这类储热材料采用高分子聚合、喷雾干燥、溶胶-凝胶和电镀复合工艺,其比表面积大,可解决材料相变时渗出、腐蚀等问题;但受到复合物强度差、导热速率低且易燃以及加工等因素的影响,此外高温相变时金属间的合金化问题严重,限制了微胶囊储热材料的应用。如何提高包覆率和较好的包覆效果都需要进一步研究。

(2)定型结构。针对微胶囊储热材料的不足,提出不限于表面包覆型结构的一种复合材料。它可以利用熔点较高的特种基体的层状或微孔结构与相变材料进行复合制备,在发生相变时复合材料仍依靠自身毛细管力保持其定型结构,降低了对容器的要求,降低了系统成本。有些定型相变材料可与传热介质直接接触,有较好的换热效率。因此它在中高温储热领域具有广阔应用前景。

复合结构材料按制备方法又分为直接混合和预制体浸渗两类。

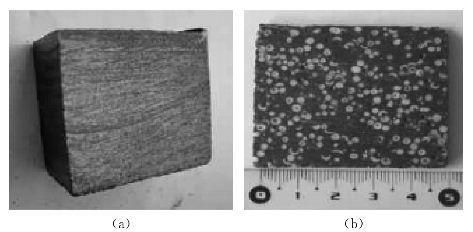

直接混合工艺是将基体与相变材料通过冷压、热压方式制备成复合结构,或者采用直接混合烧结工艺使基体出现微孔或网状结构与相变材料(无机盐或共晶盐)复合而成。对不同成型工艺的复合材料进行热性能测试,结果表明冷压制备简单有效。复合体内增加15%~20%石墨量,导热系数比纯盐增加20倍;对熔盐相变特性的研究显示单轴冷压结构的性能优于冷等静压所得的复合结构,研究者选用的熔盐为KNO3/NaNO3,所得复合结构材料如图3-12所示。

图3-12 单轴冷压、冷等静压所得“石墨+熔盐”复合结构材料

(a)单轴冷压;(b)冷等静压

复合结构材料解决了容器腐蚀问题,使换热元件与换热介质直接接触降低热阻,从而降低系统成本。

预制体浸渗工艺又称为二级制造法,利用预制基体的多孔或者网状结构与相变材料熔融浸渗制备的一种方法,可确保材料相变时不外漏。实践中该工艺又可分为自发浸渗和真空浸渗两种方法。

就上述两种工艺而言,直接混合法操作简单,易规范化应用,但复合体结构性能难以保证;预制体浸渗制备法所制复合结构性能优越,但工艺复杂,自发浸渗率太低,对高温变压操作的设备要求高,且预制基体增加成本。

此外,复合结构为相变材料提供结构支撑及增强导热系数的同时,又降低了材料的储热密度。因此,平衡复合结构储热材料的结构特性、导热性能和储热性能是其制备方法的研究重点。

4)研究动态

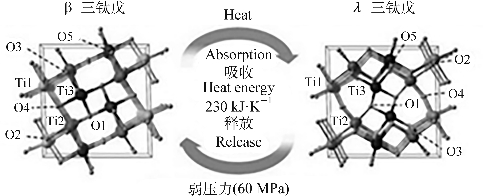

(1)储热陶瓷(heat-storage ceramic)。日本东京大学研究者开发一种长期存储热能的固—固体相变材料,称为储热陶瓷,能够在弱压条件下释放储热。

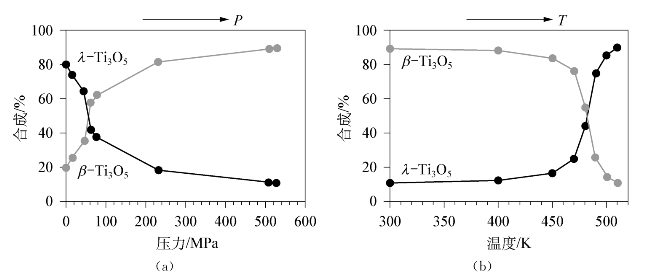

这种材料为条状λ-Ti3 O5,其储热机制为:在压力条件(60MPa)的触发下,条状λ-Ti3 O5相变成β-Ti3 O5,并释放潜热230kJ/L;反之,通过输入热量,条状β-Ti3 O5相变成条状λ-Ti3 O5,进而储热。储热陶瓷的储存/释放热特性如图3-13和图3-14所示[15]。

图3-13 储热瓷的储存/释放热特性

图3-14 储热瓷的储/释热示意图

(a)释热过程中相组分的压力变化;(b)储热过程中相组分的温度变化

储热陶瓷优势:环保型相变材料,储量丰富;释热过程完全可控(压力触发),随需随取、长期储存等。

(2)改良钙基吸收剂储热。2014年美国南方研究院开发一种新型的高温热化学储热系统。基于闭式循环的反应器设计,该系统的正常运行温度可达到900℃,改良钙基吸收剂储能密度超过1MW·h/m3,而现有熔盐系统的储能密度仅为0.25~0.40MW·h/m3[15]。

(3)复合结构储热材料。复合材料主要包括相变储热材料、结构支撑材料和导热强化材料,通过材料选择、配方和制备成型等多尺度纳微米复合结构实现其高性能。

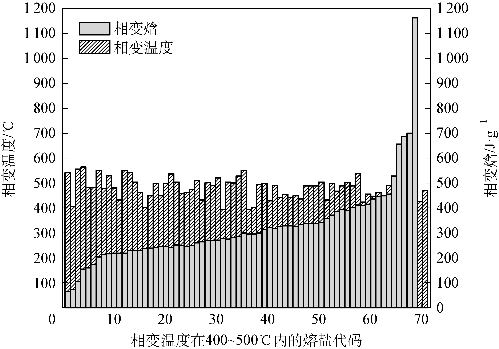

结构支撑材料和导热强化材料的选择主要根据复合体的结构、导热强化要求和热/化学稳定性进行筛选。根据无机盐的优点对单一熔盐及多元熔盐进行筛选。例如,太阳能热发电和中高温余热项目可选400~500℃范围内的熔盐体系(见图3-15)。由于碳酸熔盐体系相变焓较大、价格适中且设备腐蚀性相对较小,适合用于复合结构储热材料的配方。

图3-15 400~550℃内相变温度与焓值

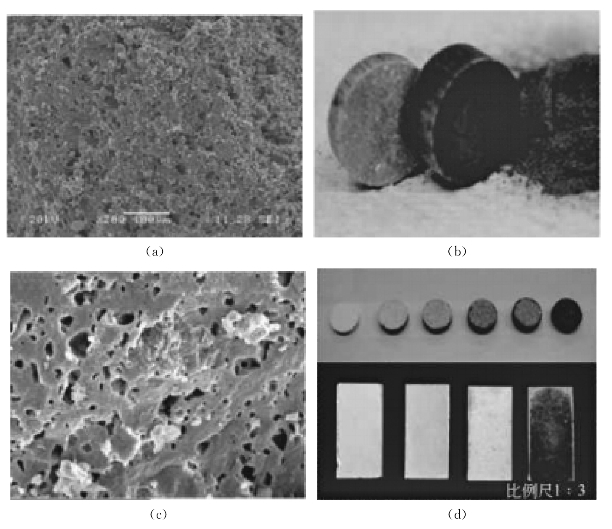

通过冷压-烧结成型,将纳微米的材料有机结合,制备高性能复合结构的储热材料。如熔盐-金属氧化物-碳基导热材料,其储热密度高达500J/g(300℃温差),室温下导热系数在3W/(m·K)以上,所制备材料的SEM(扫描电子显微镜)图及样品形貌如图3-16所示。由图3-16(a)可见,复合储热材料组分均匀且结构致密;图3-16(b)显示支撑材料在制备中形成骨架结构;图3-16(c)和(d)表示相变材料、结构支撑材料和强化导热材料在制备后性能良好的复合结构。

固体显热储能材料热量密度小,放热工程难以恒温控制,体积大且效率不高;固体的热特性、熔盐的腐蚀性和高温凝结等问题仍需深化研究。热化学储热材料的温域宽、储热密度大,但工艺复杂、技术成熟度低。相变储热材料则存在腐蚀性、热/化学稳定性、循环使用寿命以及与结构材料的兼容性问题,需进一步研究。

图3-16 中高温复合储热材料的SEM图和照片

(a)SEM;(b)SEM;(c)数码照片;(d)数码照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。