数控加工程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。下面具体说明数控车床对刀的方法。这里将工件右端面中心点设为工件坐标系原点,将工件上其他点设为工件坐标系原点的方法与对刀方法类似。

1.对刀方法

1)试切法设置刀具偏移量对刀

(1)第一种输入法。

①T01刀(外圆车刀)对刀。

a.启动主轴。

按机床操作面板上的![]() 键,使与键相对应的指示灯变亮,此时主轴转动。

键,使与键相对应的指示灯变亮,此时主轴转动。

在试切对刀的时候,如果出现通过机床操作面板上的主轴正反转按钮不能使得主轴启动的情况,则必须在手动数据、程序输入模式下编程,指令启动主轴,过程如下。

按![]() 键,切换到手动数据、程序输入模式→按

键,切换到手动数据、程序输入模式→按![]() 键→单击

键→单击![]() →按

→按![]() 键→按

键→按![]() 键→输入“MO3S800”→按

键→输入“MO3S800”→按![]() 键→按

键→按![]() 键→程序被输入→按

键→程序被输入→按![]() 键,程序启动。

键,程序启动。

b.试切端面,Z轴对刀。

按![]() 键,进入手动模式→按

键,进入手动模式→按![]() 键或

键或![]() 键,

键,![]() 键或

键或![]() 键,按

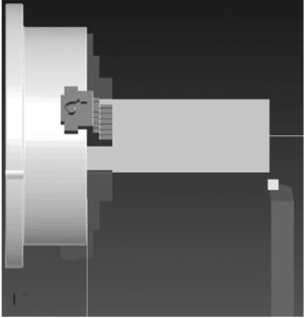

键,按![]() 键,使刀具快速移动到试切端面的初始位置(见图6-69)→按下

键,使刀具快速移动到试切端面的初始位置(见图6-69)→按下![]() 键及

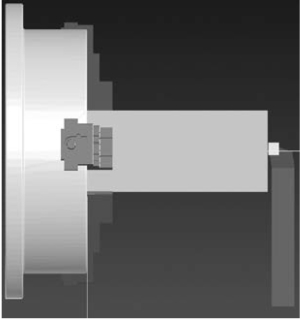

键及![]() 键,试削端面(见图6-70)→Z方向刀具不移动,沿X方向退刀(见图6-71)→按

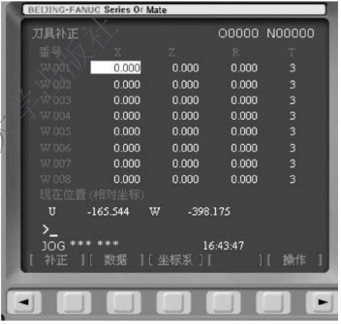

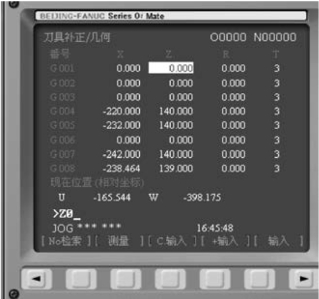

键,试削端面(见图6-70)→Z方向刀具不移动,沿X方向退刀(见图6-71)→按![]() 键→进入参数输入页面(见图6-72)。

键→进入参数输入页面(见图6-72)。

图6-69 刀具快速移动到试切端面的初始位置(一)

图6-70 试切端面(一)

图6-71 沿X方向退刀

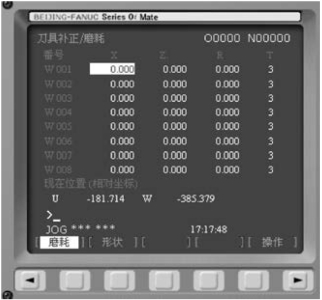

图6-72 参数输入页面(一)

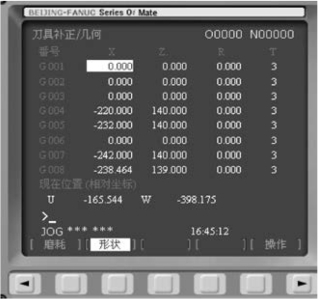

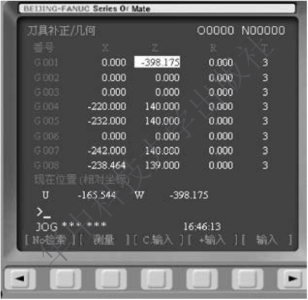

单击![]() →单击

→单击![]() (见图6-73)→输入“Z0”(见图6-74)→单击

(见图6-73)→输入“Z0”(见图6-74)→单击![]() ,T01刀Z轴对刀完毕(见图6-75)。

,T01刀Z轴对刀完毕(见图6-75)。

图6-73 形状对话框

图6-74 输入“Z0”

图6-75 Z轴对刀结果

c.试切外圆,X轴对刀。

按![]() 键,进入手动模式→按

键,进入手动模式→按![]() 键或

键或![]() 键,

键,![]() 键或

键或![]() 键,按

键,按![]() 键,使刀具快速移动到试切端面的初始位置(见图6-76)→按下

键,使刀具快速移动到试切端面的初始位置(见图6-76)→按下![]() 键及

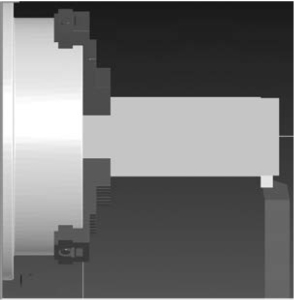

键及![]() 键,试削外圆(见图6-77)→X方向刀具不移动,沿Z方向退刀(见图6-78)→按

键,试削外圆(见图6-77)→X方向刀具不移动,沿Z方向退刀(见图6-78)→按![]() 键,使主轴停转→用测量工具测量直径(宇航数控仿真软件中工件测量,工件测量

键,使主轴停转→用测量工具测量直径(宇航数控仿真软件中工件测量,工件测量![]() →特征线

→特征线![]() →测量后退出测量

→测量后退出测量![]() ;斯沃数控仿真软件中工件测量,工件测量

;斯沃数控仿真软件中工件测量,工件测量![]() →特征线

→特征线![]() →测量后退出测量

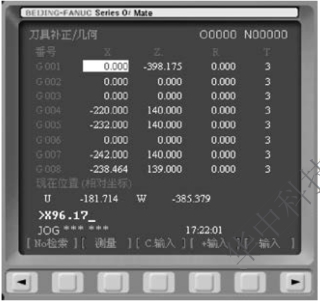

→测量后退出测量![]() ;宇龙数控仿真软件中工件测量,单击菜单测量→坐标测量。假设测量得直径96.17 mm)→按

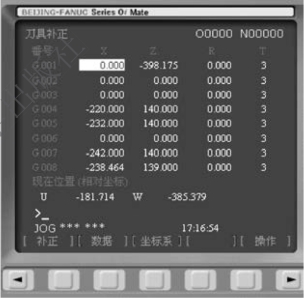

;宇龙数控仿真软件中工件测量,单击菜单测量→坐标测量。假设测量得直径96.17 mm)→按![]() 键,进入参数输入页面(见图6-79)→单击

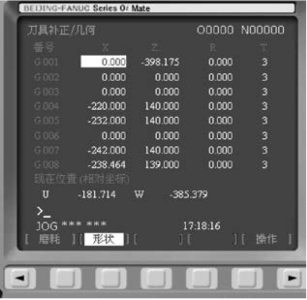

键,进入参数输入页面(见图6-79)→单击![]() (见图6-80)→单击

(见图6-80)→单击![]() 见图6-81)→输入测量的直径“X96.17”(见图6-82)→单击

见图6-81)→输入测量的直径“X96.17”(见图6-82)→单击![]() ,T01刀(外圆车刀)X方向对刀完毕(见图6-83)。

,T01刀(外圆车刀)X方向对刀完毕(见图6-83)。

图6-76 刀具快速移动到试切端面的初始位置(二)

图6-77 试切外圆(一)

图6-78 沿Z方向退刀

图6-79 参数输入页面(二)

②T02刀(割刀)对刀。

a.按![]() 键,换T02刀(割刀)→碰工件端面→刀具Z方向不动,沿X方向退刀→按

键,换T02刀(割刀)→碰工件端面→刀具Z方向不动,沿X方向退刀→按![]() 键,进入参数输入页面,单击

键,进入参数输入页面,单击![]() →单击

→单击![]() →将光标移到2号刀补位置→输入“Z0”→单击

→将光标移到2号刀补位置→输入“Z0”→单击![]() →T02刀Z轴对刀完毕。

→T02刀Z轴对刀完毕。

b.试切外圆→刀具在X方向不动,沿Z方向退出→按![]() 键,使主轴停转→用测量工具测量直径(假设测量得直径95.67 mm)→按

键,使主轴停转→用测量工具测量直径(假设测量得直径95.67 mm)→按![]() 键,进入参数输入页面,单击

键,进入参数输入页面,单击![]() →单击

→单击![]() →将光标移到2号刀补位置→输入测量的直径“X95.67”→单击

→将光标移到2号刀补位置→输入测量的直径“X95.67”→单击![]() →T02刀(割刀)X方向对刀完毕。

→T02刀(割刀)X方向对刀完毕。

说明:对于X方向对刀,也可以采用以下方法:移动刀具,使刀位点碰到T01刀试切后的工件外圆→X方向刀具不移动,沿Z方向退刀→按![]() 键,进入参数输入页面,单击

键,进入参数输入页面,单击![]() →单击

→单击![]() →光标移到2号刀补位置→输入测量的工件外圆直径“X96.17”→

→光标移到2号刀补位置→输入测量的工件外圆直径“X96.17”→![]() →T02刀(割刀)X方向对刀完毕。

→T02刀(割刀)X方向对刀完毕。

③T03刀(螺纹车刀)对刀。

a.按![]() 键,换T03刀(螺纹车刀)→碰工件端面→Z方向不移动刀具,沿X方向退刀→按

键,换T03刀(螺纹车刀)→碰工件端面→Z方向不移动刀具,沿X方向退刀→按![]() 键,进入参数输入页面,单击

键,进入参数输入页面,单击![]() →单击

→单击![]() →将光标移到3号刀补位置→输入“Z0”→单击

→将光标移到3号刀补位置→输入“Z0”→单击![]() →T03刀Z轴对刀完毕。

→T03刀Z轴对刀完毕。

b.试切外圆→X方向不移动刀具,沿Z方向退刀→按![]() 键,使主轴停转→用测量工具测量直径(假设测量得直径94.67 mm)→按

键,使主轴停转→用测量工具测量直径(假设测量得直径94.67 mm)→按![]() 键,进入参数输入页面,单击

键,进入参数输入页面,单击![]() →单击

→单击![]() →将光标移到3号刀补位置→输入测量的直径“X94.67”→单击

→将光标移到3号刀补位置→输入测量的直径“X94.67”→单击![]() →T03刀(螺纹车刀)X方向对刀完毕。

→T03刀(螺纹车刀)X方向对刀完毕。

至此,对刀全部完成。

说明:对于X方向对刀,也可以采用以下方法。移动刀具,使刀位点碰到T01刀试切后的工件外圆→X方向刀具不移动,沿Z方向退刀→按![]() 键,进入参数输入页面,单击

键,进入参数输入页面,单击![]() →单击

→单击![]() →将光标移到3号刀补位置→输入测量的工件外圆直径“X96.17”→单击

→将光标移到3号刀补位置→输入测量的工件外圆直径“X96.17”→单击![]() →T03刀(螺纹刀)X方向对刀完毕。

→T03刀(螺纹刀)X方向对刀完毕。

(2)第二种输入法。

①用外圆车刀先试切一外圆,测量所试切的外圆直径后,按![]() 键→单击

键→单击![]() →单击

→单击![]() ,输入

,输入![]() (ΔΔ为建立的工件坐标系中X轴零点在机床坐标系中的X轴坐标)→按

(ΔΔ为建立的工件坐标系中X轴零点在机床坐标系中的X轴坐标)→按![]() 键或者单击功能键中的“输入”键,即找到所建立的工件坐标系的X轴零点(一般Z轴为主轴的轴线)。

键或者单击功能键中的“输入”键,即找到所建立的工件坐标系的X轴零点(一般Z轴为主轴的轴线)。

图6-80 参数输入页面操作(一)

图6-81 参数输入页面操作(二)

图6-82 参数输入页面操作(三)

图6-83 X轴对刀结果

②用外圆车刀再试切外圆端面,按![]() 键→单击

键→单击![]() →单击

→单击![]() ,输入“

,输入“![]() ”(ΔΔ为建立的工件坐标系中Z轴零点在机床坐标中Z轴坐标)→按

”(ΔΔ为建立的工件坐标系中Z轴零点在机床坐标中Z轴坐标)→按![]() 键或者单击功能键中的“输入”键,即找到所建立的工件坐标系的Z轴零点(一般为X轴在工件的外端面上)。

键或者单击功能键中的“输入”键,即找到所建立的工件坐标系的Z轴零点(一般为X轴在工件的外端面上)。

说明:

第一,刀具几何补正寄存器中所存的X、Z轴刀偏值,即机床回到机床零点(开机时是进行回机床参考点操作,但通常设定机床原点与机床参考点重合,所以回机床参考点时,机床实际上也回到机床零点)时,工件原点相对于刀架工作位上各刀刀位点的有向距离。当执行刀偏补偿时,各刀以此值设定各自的加工坐标系。故此,虽然刀架在机床原点,由于各刀几何尺寸不一致,各刀刀位点相对工件坐标系原点距离不同,但各自建立的坐标系均与工件坐标系重合。机床到达机床原点时,机床坐标值显示均为零,整个刀架上的点可考虑为一理想点,故当各刀对刀时,机床原点可视为在各刀刀位点上,这样看,X、Z轴的偏置值实际上是工件坐标系原点在机床坐标系中的坐标,以上两种方法只是输入的方式不一样,寄存器中所得的数据结果一样。

第二,各坐标系中,X轴坐标值均以直径来表示,即反映的是刀具当前点到坐标轴距离的2倍。

第三,通过功能键“输入”键输入的数据代替原来的数据。(https://www.xing528.com)

第四,功能键“+输入”键的作用是在原值的基础上加上一个所输入的值。

2)试切法设置G54~G59对刀

测量工件原点,直接输入工件坐标系G54~G59操作如下。

(1)切削外径:按机床操作面板上的![]() 键,手动状态指示灯变亮(

键,手动状态指示灯变亮(![]() ),机床进入手动模式,按数控系统操作面板上的

),机床进入手动模式,按数控系统操作面板上的![]() 键,使X轴方向移动指示灯变亮(

键,使X轴方向移动指示灯变亮(![]() ),按

),按![]() 键或

键或![]() 键,使机床在X轴方向移动。采用同样的方法使机床在Z轴方向移动。通过手动将机床移到图6-84所示的大致位置。

键,使机床在X轴方向移动。采用同样的方法使机床在Z轴方向移动。通过手动将机床移到图6-84所示的大致位置。

图6-84 切削外径初始位置

按机床操作面板上的![]() 键,使相应的指示灯变亮,主轴转动。再按

键,使相应的指示灯变亮,主轴转动。再按![]() 键,使Z轴方向指示灯变亮(

键,使Z轴方向指示灯变亮(![]() ),按

),按![]() 键,用所选刀具来试切工件外圆,如图6-85所示,然后按

键,用所选刀具来试切工件外圆,如图6-85所示,然后按![]() 键,X方向保持不动,刀具退出。

键,X方向保持不动,刀具退出。

图6-85 试切外圆(二)

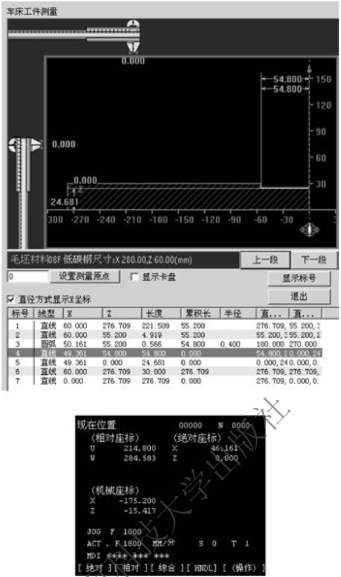

(2)测量切削位置的直径:按机床操作面板上的![]() 键,使主轴停止转动,单击菜单“测量/坐标测量”,开始工件测量,如图6-86所示(宇航、斯沃数控仿真软件按各自的测量步骤进行),单击试切外圆时所切线段,选中的线段由红色变为黄色,记下下半部对话框中对应的X值(即直径)。

键,使主轴停止转动,单击菜单“测量/坐标测量”,开始工件测量,如图6-86所示(宇航、斯沃数控仿真软件按各自的测量步骤进行),单击试切外圆时所切线段,选中的线段由红色变为黄色,记下下半部对话框中对应的X值(即直径)。

图6-86 工件测量(宇龙数控仿真软件)

(3)按下控制箱键盘上的![]() 键→单击“坐标系”。

键→单击“坐标系”。

(4)把光标定位在需要设定的坐标系上。

(5)将光标移到“X”处。

(6)输入直径值。

(7)按菜单软键“测量”键(通过按软键“操作”键,可以进入相应的菜单)。

(8)切削端面:按机床操作面板上的![]() 键,使相应指示灯变亮,主轴转动。将刀具移至图6-87所示的位置,按数控系统操作面板上的

键,使相应指示灯变亮,主轴转动。将刀具移至图6-87所示的位置,按数控系统操作面板上的![]() 键,使X轴方向移动指示灯变亮(

键,使X轴方向移动指示灯变亮(![]() ),按

),按![]() 键,切削工件端面,如图6-88所示,然后按

键,切削工件端面,如图6-88所示,然后按![]() 键,Z方向保持不动,刀具退出。

键,Z方向保持不动,刀具退出。

图6-87 试切端面初始位置

图6-88 试切端面(二)

(9)按机床操作面板上的![]() 键,使主轴停止转动。

键,使主轴停止转动。

(10)把光标定位在需要设定的坐标系上。

(11)在MDI键盘面板上按下需要设定的轴的“Z”键。

(12)输入工件坐标系原点的距离(注意:距离有正负号)。

(13)按菜单软键“测量”键,自动计算出坐标值并填入。

2.数控车床仿真加工步骤

以在FANUC 0i系统数控车床上利用一把刀具进行车削为例,说明宇航和斯沃数控仿真软件数控仿真加工的一般步骤。首先完成以下准备工作:分析工件,编制工艺,并选择刀具,在草稿上编辑好程序;打开数控仿真软件中FANUC 0i系统数控车床的数控系统。

1)回零(回机床参考点)

按![]() 键→按

键→按![]() 键→按

键→按![]() 键,回机床参考点完毕。

键,回机床参考点完毕。

2)选择工件毛坯

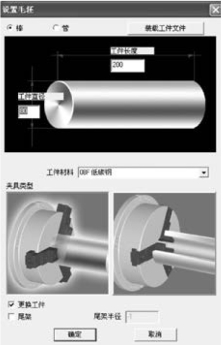

按下左侧工具条中工件大小设置按钮(宇航![]() ,斯沃

,斯沃![]() )→根据加工对象设置毛坯大小,如图6-89所示→单击“确定”按钮。

)→根据加工对象设置毛坯大小,如图6-89所示→单击“确定”按钮。

图6-89 设置毛坯(一)

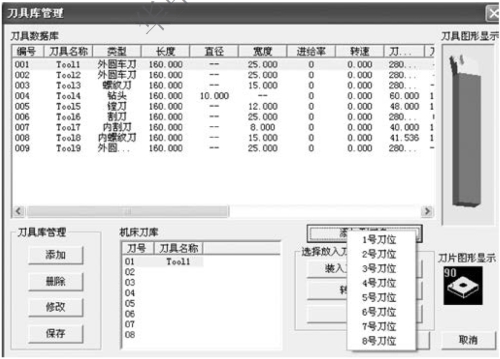

3)选择并添加刀具

按下左侧工具条中刀具选择管理按钮(宇航![]() ,斯沃

,斯沃![]() )→根据加工需要选择刀具并将它添加到刀盘中,如图6-90所示→单击“确定”按钮。

)→根据加工需要选择刀具并将它添加到刀盘中,如图6-90所示→单击“确定”按钮。

图6-90 选择并添加刀具(一)

4)对刀

假定工件坐标系的原点设置在工件右端面的中心,按照前面讲到的对刀方法进行对刀。

5)程序输入

(1)按![]() 键,进入程序编辑模式→按

键,进入程序编辑模式→按![]() 键,进入程序编辑页面,如图6-91所示。

键,进入程序编辑页面,如图6-91所示。

图6-91 程序编辑页面(一)

(2)单击“DIR”→输入新建程序名“O1234”→按![]() 键,结果如图6-92所示→按

键,结果如图6-92所示→按![]() 键,结果如图6-93所示。

键,结果如图6-93所示。

图6-92 程序编辑页面操作(一)

图6-93 程序编辑页面操作(二)

(3)将编辑好的程序输入,每输完一段程序按![]() →按

→按![]() 键,换行后再继续输入,如图6-94所示。

键,换行后再继续输入,如图6-94所示。

图6-94 程序编辑页面操作(三)

6)加工零件

按![]() 键,进入程序自动加工模式→按

键,进入程序自动加工模式→按![]() 键→程序自动运行,直到完毕。

键→程序自动运行,直到完毕。

7)测量工件

宇航数控仿真软件中工件测量:工件测量![]() →特征线

→特征线![]() →测量后退出测量

→测量后退出测量![]() 。

。

斯沃数控仿真软件中工件测量:工件测量![]() →特征线

→特征线![]() →测量后退出测量

→测量后退出测量![]() 。

。

宇龙数控仿真软件中工件测量:单击菜单测量→坐标测量。

至此,工件模拟加工完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。