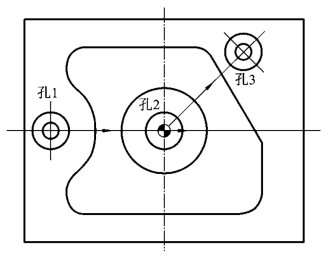

综合铣削加工实例如图4-94所示。零件材料为铝,毛坯尺寸为100 mm×80 mm×25 mm,六面为已加工表面。按图样要求完成零件基点计算,设定工件坐标系,制定正确的工艺方案(包括定位、夹紧方案和工艺路线),选择合理的刀具和切削参数,编写数控加工程序。

图4-94 综合铣削加工实例

1.零件图分析

零件加工部位由轮廓、腔槽、孔等组成,大部分几何形状特征点的坐标从图形中能直接求出,不必进行计算,但两个圆弧形凹槽的中心点需进行相关的计算才能获得。

2.工艺分析

(1)由于在宽度方向有对称度0.05 mm的要求,且凸台主要尺寸对称标注,因此在宽度方向上,以对称轴为设计基准。由于在高度方向上有对称度0.05 mm的要求,高度尺寸对称标注,因此在高度方向上,也以对称轴为设计基准。

(2)对凸台周边的轮廓尺寸均有精度要求,因此需采用粗、精加工,以确保加工精度;对于2×φ10H8 mm的孔,因需达到H8级精度,故需采用钻—铰的加工工艺方案;因毛坯厚度和工件厚度尺寸相等,即工件顶面不允许加工,为了保证对工件顶面C的平行度0.05 mm,在装夹工件时需对工件进行细致的调整。

3.制定加工工艺

将工件坐标系设在X、Y向对称中心,将Z向零点设置在零件的顶面。

(1)用φ16 mm键槽铣刀粗、精铣外轮廓,刀具运动路线如图4-95所示。

图4-95 综合铣削加工实训粗、精铣外轮廓刀具运动路线

(2)用φ16 mm键槽铣刀粗、精铣内轮廓及孔,刀具运动路线如图4-96所示。

图4-96 综合铣削实训粗、精铣内轮廓及孔刀具运动路线

(3)用B3中心钻钻中心孔,然后钻孔、铰孔,刀具运动路线如图4-97所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-97 综合铣削实训钻中心孔、钻孔、铰孔刀具运动路线

4.填写工艺卡片

填写工艺卡片,内容如表4-17所示。

表4-17 数控加工工艺内容

5.基点坐标计算

基点如图4-98所示,各基点坐标如表4-18所示。

表4-18 综合铣削实训基点坐标

图4-98 综合铣削实训基点

6.装夹方案

用平口钳装夹工件,工件上表面高出钳口8 mm左右,并校正固定钳口的平行度以及工件上表面的平行度,确保精度要求。

7.参考程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。