1.工艺准备

1)工具选择

本任务中工件毛坯的外形为长方体,为使定位和装夹准确可靠,选择用平口钳进行装夹,并且夹紧力方向与120 mm尺寸方向垂直。其他所需工具如表4-8所示。

表4-8 型腔铣削用工、量、刃具

2)量具选择

内轮廓尺寸中有尺寸![]() mm,精度要求较高,需选用内径千分尺进行测量;深度尺寸

mm,精度要求较高,需选用内径千分尺进行测量;深度尺寸![]() mm用深度游标卡尺进行测量可满足要求;表面质量用表面粗糙度样板进行检测。另用百分表校正平口钳及工件上表面。

mm用深度游标卡尺进行测量可满足要求;表面质量用表面粗糙度样板进行检测。另用百分表校正平口钳及工件上表面。

3)刃具选择

该工件的材料为硬铝,切削性能较好,选用高速钢铣刀即可满足要求。选择刀具时,刀具半径R不得大于内轮廓最小曲率半径Rmin,一般取R=(0.8~0.9)Rmin。

本任务内轮廓最小圆弧半径为8 mm,故在精加工时所选铣刀的直径不得大于16 mm,为保证轮廓的加工精度和生产率,同时考虑下刀方便,粗、精加工都选用直径为14 mm的键槽铣刀。

2.加工工艺方案

1)下刀方式

加工型腔类零件时,刀具的下刀点只能选在零件轮廓内部,一般情况下可以在下刀之前钻一工艺孔,以便于下刀。下刀点坐标为(-18,0),在此点钻一工艺孔,以便于垂直下刀,如图4-67所示。

图4-67 内型腔零件铣削路线图

2)走刀路线

一般尽可能采用顺铣加工方式,即在铣内轮廓时选择沿内轮廓逆时针方向进行。本任务采用了顺铣加工方式。结合行切法和环切法的优点,先用行切法去除中间部分的余量,然后用环切法加工内轮廓表面。这种方法称为综合切削法。这种方法既可缩短走刀路线,又能获得较好的表面质量。在本任务中,由于深度方向上尺寸较大,不能一次性加工完成,因此在深度方向上采用层切法,粗加工分两层铣削,底面留0.5 mm用于精加工。每层的铣削采用环切法,侧面留0.5 mm的精加工余量。

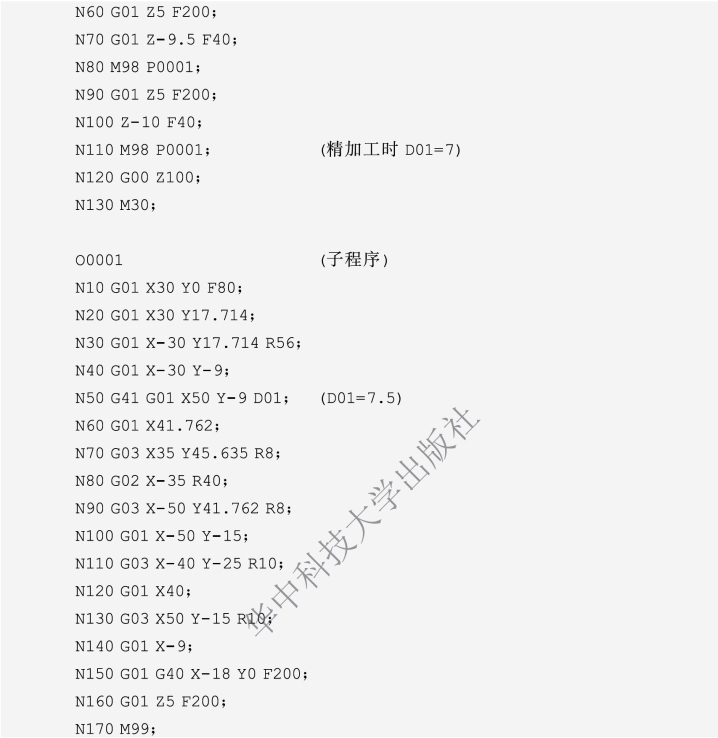

刀具由1→2→3→4→5→6→7→8→9→10→11→12→13→14→6→1的顺序按环切方式进行加工。刀具从点5运行至点6时建立刀具半径补偿,加工结束时刀具从点6行至点1过程中取消刀具半径补偿。

3)铣削用量参数表(https://www.xing528.com)

加工材料为硬铝,硬度低,铣削力小。内轮廓和深度都有精度要求,需分粗、精铣。铣削用量的具体选择如表4-9所示。

表4-9 内型腔零件型腔粗、精铣铣削用量参数表

4)基点坐标的计算

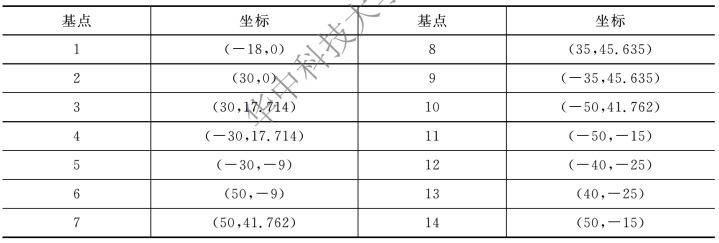

本任务需要计算图4-66所示各基点的坐标。各基点坐标值如表4-10所示。

表4-10 内型腔零件型腔铣削基点坐标

3.装夹方案

本任务采用平口钳装夹工件,由于加工内型腔,所以不存在刀具干涉问题,只要保证对刀面高于钳口即可。

4.参考程序(FANUC系统)

粗加工内轮廓参考程序如下。

5.精加工内轮廓型腔

(1)使用φ14 mm高速钢键槽铣刀。

(2)刀具半径补偿改为7 mm。

(3)Z向下刀深度为-10 mm。

(4)子程序只需调用一次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。