1.内型腔余量的去除方法

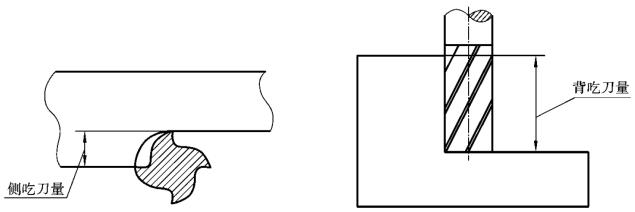

铣削型腔内的残余材料时所选择的吃刀量又被称为铣削的行距和层降深度。行距是指立铣刀的侧吃刀量,层降深度即立铣刀的背吃刀量,如图4-59所示。

图4-59 立铣刀的侧吃刀量与背吃刀量

一般情况下,立铣刀的最大侧吃刀量应小于或等于立铣刀直径的85%,行距应均匀;层降深度根据刀具材料和被加工材料的具体情况选择。

铣削的切屑体积等于立铣刀背吃刀量与侧吃刀量的乘积,铣削力的大小与切屑体积的大小成正比,所以在选择立铣刀的铣削量时应首先选择尽可能大的背吃刀量(切削深度)和相对较小的侧吃刀量,这样有利于提高刀具的耐用度。

型腔内轮廓铣削有两种方式:一种是先去除残余部分材料,后铣削加工平面内轮廓;另一种是先铣削加工平面内轮廓,后去除残余部分材料。

比较型腔内轮廓的两种铣削方式,一般前一种比后一种效果要好一些,因为型腔内残余材料去除后,型腔内容屑空间变大,在铣削型腔内轮廓时就可以避免切屑被立铣刀卷入,从而避免了形成二次铣削,保护了型腔内轮廓表面。

型腔铣削去除残余材料的走刀路线有单向走刀路线、往复走刀路线和环形走刀路线3种。这3种走刀路线各有优缺点,下面分别进行介绍。

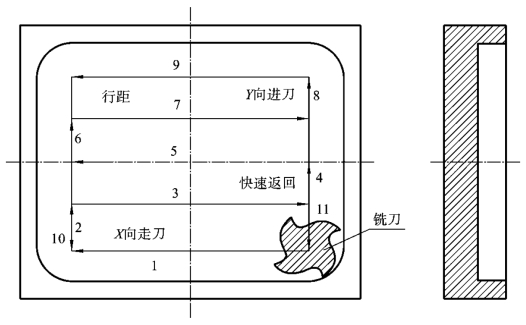

1)单向走刀路线

单向走刀路线如图4-60所示。从平面型腔的一端下刀,当立铣刀铣至平面型腔的另一端时,立铣刀Z向快速抬至安全平面,然后快速返回下刀点。

图4-60 型腔铣削去除残余材料的单向走刀路线

单向走刀路线的优点是:能够始终保持沿顺铣方向或逆铣方向进行铣削,铣削工艺性好,铣削路线简单,编程方便。缺点是:立铣刀要快速返回起始点,走刀路线长。

2)往复走刀路线

往复走刀路线如图4-61所示。从平面型腔的一端下刀,当立铣刀铣至平面型腔的另一端时,立铣刀沿行距方向进刀,然后反方向走刀。

图4-61 型腔铣削去除残余材料的往复走刀路线

往复走刀路线的优点是:走刀路线短,铣削路线简单,方便编程。缺点是:顺铣和逆铣交替进行,铣削工艺性差。

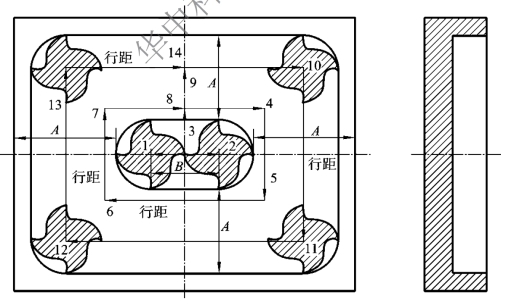

3)环形走刀路线

环形走刀路线既能够保持顺铣或逆铣方向不变,铣削工艺性好,又缩短了立铣刀的走刀路线,避免走空刀,提高了加工效率,但编程较麻烦。

环形走刀路线有两种方式,一种是由内向外,另一种是由外向内。

(1)环形内向外走刀路线。

矩形型腔环形内向外走刀路线的下刀点在矩形型腔的几何中心,当矩形型腔的长度与宽度不相等时,为使铣削余量(行距)在X方向和Y方向上相等,铣削应从矩形型腔的长向开始,铣削长度B等于矩形型腔的长度与宽度之差,此时矩形型腔各个方向的铣削余量A相同。根据铣削工艺的需要,环形内向外走刀路线可以设计为顺铣方式(见图4-62),也可以设计为逆铣方式。

(https://www.xing528.com)

(https://www.xing528.com)

图4-62 型腔铣削去除残余材料的环形内向外走刀路线

(2)环形外向内走刀路线。

矩形型腔环形外向内走刀路线的下刀点在矩形型腔的任意一外角,铣削一周后斜向进刀至下一环切起点,由外向内进行铣削,如图4-63所示。采用环形外向内走刀路线时,矩形型腔各个方向的铣削余量也应保持一致。环形外向内走刀路线根据铣削工艺需要,也可以设计为顺铣方式或逆铣方式。

图4-63 型腔铣削去除残余材料的环形外向内走刀路线

一般来说,环形内向外走刀路线的效果要好于环形外向内走刀路线。

对于其他平面型腔铣削的走刀路线,在自动编程CAM(计算机辅助加工)软件的平面区域加工中有更多的选择。手工编程一般采用以上3种走刀路线,其他形状的平面型腔根据平面型腔的几何形状选用3种走刀路线中的1种。

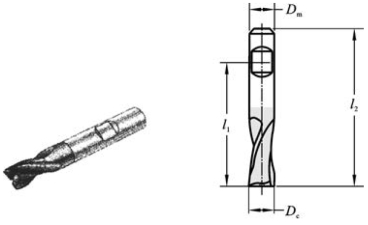

2.内轮廓铣削加工用的刀具

铣削内轮廓的刀具与铣削外轮廓的刀具相同,不同的是在铣削外轮廓时可以选择在工件外下刀,在工件外下刀可以选择使用底刃不过中心的立铣刀。底刃不过中心的立铣刀在价格上要比底刃过中心的立铣刀便宜。在加工内轮廓时,由于只能在工件内下刀,所以要用底刃过中心的键槽铣刀(见图4-64)。使用底刀不过中心的立铣刀时,要预先钻下刀孔或采用螺旋下刀方式。

图4-64 键槽铣刀

3.型腔铣削的下刀方法

在型腔的铣削中,合理地选择铣削加工方向、刀具切入方式是很重要的,因为二者直接影响零件的加工精度和加工效率。

1)预先钻孔法

预先钻孔法是指先用钻头在下刀位置预钻一个孔,铣刀在预钻孔处下刀进行铣削。这种方法的优点是:对铣刀的种类没有要求,下刀速度不用降低。缺点是:多用一把钻头,增加了生产时间。预先钻孔法适用于大面积铣削和零件表面粗糙度要求较高的情况。

2)直接下刀法

直接下刀法是指用键槽铣刀直接垂直下刀并进行铣削。因为键槽铣刀的切削刃通过铣刀中心,所以可以直接进行铣削,但由于键槽铣刀只有两刃进行铣削,所以加工时的平稳性较差,下刀不能过快。直接下刀法通常只用于小面积铣削和被加工零件表面粗糙度要求不高的情况。

3)螺旋下刀法

螺旋下刀方式是现代数控加工应用较为广泛的下刀方式,轴向力比较小。通过刀片侧刃和底刃的切削,避开刀心无切削刃部分与工件的干涉,使刀具螺旋朝深度方向渐进,从而达到进刀的目的,这样可以在铣削的平稳性与铣削效率之间取得一个较好的平衡点。螺旋下刀法在模具制造行业中应用较广泛。

4)斜线下刀法

斜线下刀法是指刀具快速下至加工表面上方一定距离后,改为以一个与工件表面成一角度的方向,以斜线的方式切入工件来达到Z向进刀的目的。斜线下刀方式更适用于顺铣加工。斜线下刀法通常用于加工宽度较小的长条形的型腔。

斜线下刀主要的参数有斜线下刀的起始高度、切入斜线的长度、进刀切入角度和反向进刀切入角度。起始高度一般设为在加工面上方0.5~1 mm。切入斜线的长度要视型腔空间大小及背吃刀量来确定,一般是斜线越长,进刀的铣削路程就越长。进刀切入角度选取得太小,斜线数增多,铣削路程加长;进刀切入角度太大,又会产生不好的端刃铣削情况,进刀切入角度一般选为5°~20°为宜。通常进刀切入角度和反向进刀切入角度取相同的值。

立铣刀常用的轴向下刀方法如图4-65所示。

图4-65 立铣刀常用的轴向下刀方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。