1.螺纹切削指令——G32

G32指令可以切削相等导程的圆柱螺纹、圆锥螺纹和端面螺纹。

1)指令格式

加工端面螺纹:

![]()

加工圆柱螺纹:

![]()

加工圆锥螺纹:

![]()

华中数控系统:

![]()

其中,“X”“Z”为采用绝对编程方式时有效螺纹终点在工件坐标系中的坐标;“U”“W”为采用增量编程方式时有效螺纹终点相对于螺纹切削起点的位移量;“F”为螺纹的导程,即主轴每转一圈,刀具相对于工件的进给值。

在华中数控系统的G32程序段中,“R”“E”为螺纹切削的退尾量,“R”表示Z向退尾量,“E”为X向退尾量,“R”“E”在绝对编程、增量编程时都以增量方式指定,为正表示沿Z、X正向回退,为负表示沿Z、X负向回退。使用“R”“E”可免去退刀槽。“R”“E”可以省略,表示不用回退功能;根据螺纹标准,“R”一般取2倍的螺距,“E”取螺纹的牙型高。“P”为主轴基准脉冲处距离螺纹切削起点的主轴转角。

2)指令说明

切削螺纹时主轴转速不应过高,尤其是大导程螺纹,过高的转速使进给速度太快而引起不正常,一些资料推荐的最高主轴转速(r/min)为≤1200/导程-80。

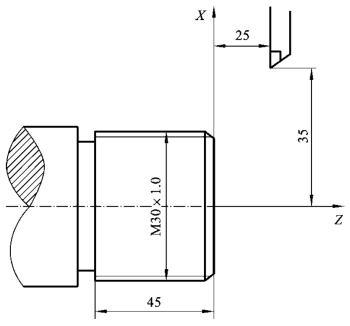

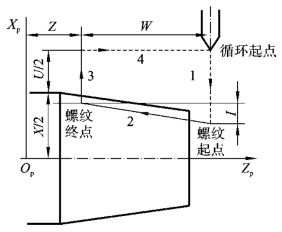

例3-11 车削图3-66所示的圆柱螺纹,螺纹的导程为1.0 mm,编写螺纹加工程序。

图3-66 圆柱螺纹车削

编写的程序如下。

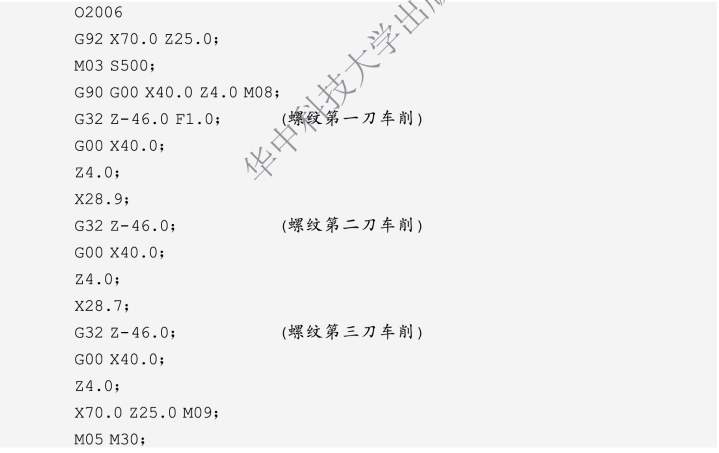

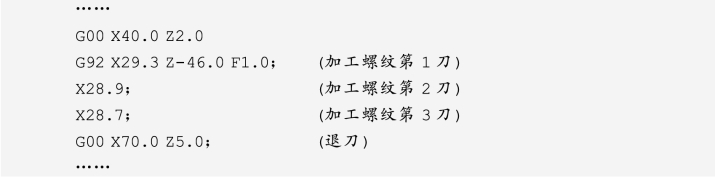

2.螺纹车削简单循环指令——G92

由例3-11可见,用G32指令编写螺纹多次分层车削程序是比较烦琐的,每一层车削有多个程序段,多次分层车削程序中包含大量重复的信息。FANUC系统可用G92指令的一个程序段代替每一层螺纹车削的多个程序段,可避免重复信息的书写,方便编程。

在G92程序段里,需要给出每一层车削动作的相关参数,确定螺纹车刀的循环起点位置和螺纹车削的终点位置。

1)加工圆柱螺纹

指令格式为

![]()

华中数控系统:

![]()

其中,“X”“Z”取值为螺纹终点坐标值;“U”“W”取值为螺纹终点相对循环起点的坐标分量;“F”为螺纹的导程。

在华中数控系统的G92程序段中,“R”“E”“P”含义同G32指令;“C”为螺纹头数,为0或1时车削单头螺纹。

2)加工圆锥螺纹

指令格式为

![]()

华中数控系统:

![]()

其中,“X”“Z”表示螺纹终点坐标值;“U”“W”表示螺纹终点相对循环起点的坐标分量;“R”为螺纹车削起点和车削终点的半径差。

圆柱螺纹加工循环如图3-67所示,圆锥螺纹加工循环如图3-68所示。图3-67和图3-68中刀具从循环起点开始,按1→2→3→4进行自动循环,最后又回到循环起点,虚线表示快速移动,实现表示按F指令指定的进给速度移动。

图3-67 圆柱螺纹加工循环

(https://www.xing528.com)

(https://www.xing528.com)

图3-68 圆锥螺纹加工循环

例3-1 2加工图3-66所示的螺纹,用G92编写螺纹加工指令。

编写的程序如下。

3.螺纹车削复合循环指令——G76

在CNC发展的早期,螺纹车削简单循环指令G92方便了螺纹编程。随着计算机技术的迅速发展,CNC系统提供了更多重要的新功能,这些新功能进一步简化了程序编写。螺纹车削复合循环指令G76是螺纹车削循环的新功能,它具有很多功能强大的内部特征。

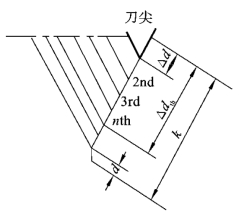

使用G32指令的程序中,每刀螺纹加工需要4个甚至5个程序段;使用G92指令,每刀螺纹加工需要1个程序段;而G76指令能在1个程序段或2个程序段中加工任何单头螺纹,在机床上修改程序也变得更快、更容易。使用G76指令,螺纹车刀以斜进的方式进行螺纹切削,如图3-69所示。总的螺纹切削深度(牙高)一般以递减的方式进行分配,螺纹车刀单刃进入切削,每次的切削深度由数控系统计算给出。

图3-69 螺纹车削复合循环进刀方式

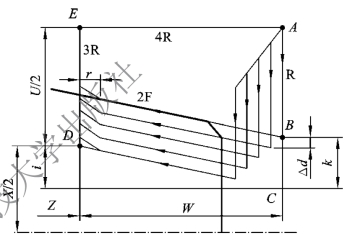

图3-70表明了G76指令的加工动作。使用G76指令进行螺纹加工循环需要输入初始数据。

图3-70 螺纹车削复合循环路线

1)指令格式

![]()

华中数控系统:

![]()

其中:“m”为精加工重复次数(1至99)(用两位数表示,如“02”);“r”为螺纹尾端倒角值(以“0.1F”为一单位,用0~99两位数字指定,如“1.2F”为12(“F”为导程));“a”为螺纹牙型角,可选择80°、60°、55°、30°、29°、0°,用两位数指定;“Δdmin”为最小一次吃刀量(最小切削深度),单位是微米,数字后不准加小数点;“d”为最后一次吃刀量,单位是微米,数字后不准加小数点;“X”“Z”在采用绝对编程方式时为有效螺纹终点的坐标,在采用增量编程方式时为有效螺纹终点相对于循环起点的有向距离;“i”为螺纹部分的半径差,如果i=0,可做一般直线螺纹车削;“k”为螺纹牙型角的高度,等于0.5413 F,单位是微米;这个值在X轴方向用半径值指定。“Δd”为第一次的切削深度或叫吃刀量,单位是微米;“F”为螺距。

m、r和a用地址P同时指定。

例如,当m=2,r=1.2F,a=60°时,指定如下。

![]()

在华中数控系统的G76程序段中,“c”为精加工重复次数(1至99);“r”为螺纹Z向退尾长度;“e”为螺纹X向退尾长度;“a”为刀尖角度,取值大于10°且小于80°;“x”“z”在采用绝对编程方式时为有效螺纹终点的坐标,在采用增量编程方式时为有效螺纹终点相对于循环起点的有向距离;“i”为螺纹两端的半径差;“k”为螺纹高度,该值由X方向上的半径值指定;“Δdmin”为最小一次吃刀量(最小车削深度),单位是微米;“d”为最后一次吃刀量,单位是微米;“F”为螺距。

2)指令说明

(1)G76指令为非模态指令。

(2)使用G76指令之前应用G00指令定位。

(3)有别于G92指令采用直进式进刀方式,G76指令采用斜进式进刀方式。

螺纹车削复合循环路线如图3-70所示。以锥螺纹为例,刀具从循环起点A点处,以G00方式沿X向进给至螺纹牙顶X坐标处B点,该点的坐标值=牙底直径+2k,然后沿牙型角方向进给,X向切深为Δd,再以螺纹车削方式车削至离Z向终点距离为r处,倒角退刀至Z向终点,再X向退刀至E点,并返回A点,准备第二刀车削循环。如此分层车削循环,直至循环结束。

执行G76指令的背吃刀量是逐步递减的。切削深度递减公式为

每次粗切深为

![]()

在螺纹深度方向是沿牙型角方向进刀的,从而保证了螺纹车削过程中始终用一个刀刃进行车削,提高了螺纹车削过程中机床、刀具、工件的安全性。

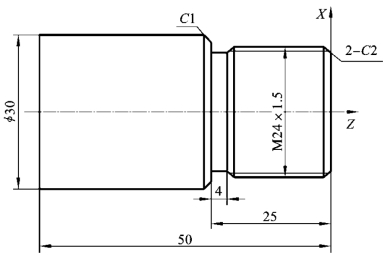

例3-13 加工图3-71中的M24×1.5螺纹。

图3-71 螺纹加工工件

编写的程序如下。

显然,用G76指令编写的程序比用G32指令和G92指令编写的程序简洁。

对G76指令程序段中N30和N40的说明如下。

(1)程序段“N30 G76 P011060 Q100 R0.1;”中:“P011060”表示精加工次数是一次,倒角量为一个导程,刀尖角度为60°;“Q100”表示最小切深控制为半径值100μm;“R0.1”表示精加工余量为0.1 mm。

(2)程序段“N40 G76 X22.01 Z-23.0 P920 Q320 F1.5;”中:“X22.01 Z-23.0”表示牙底深度X值为22.01mm,螺纹切削Z值终点为-23.0 mm;“P920”表示牙高为半径值920μm;“Q320”表示第一刀切深为半径值320μm;“F1.5”表示螺距为1.5 mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。