在数控车床上对圆柱面、端面、螺纹等表面进行加工时,刀具往往要多次反复地执行相同的动作,直至将零件切削到所需尺寸。为了简化编程,数控系统可以用一个程序段来设置刀具反复切削,这就是循环功能。

复合循环指令G70~G76就是为简化编程而提供的固定循环指令。使用复合循环指令时,只需依指令格式设定粗车时每次的切削深度、精车余量、进给量等参数,在接下来的程序段中给出精车时的加工路径,CNC控制器即可自动计算出粗车的刀具路径,自动进行粗加工,因此在编制程序时可节省很多时间。

1.外圆粗车复合循环指令——G71

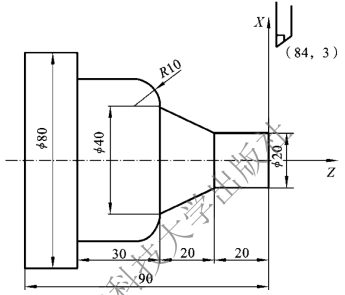

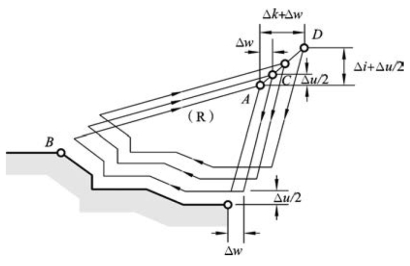

外圆粗车复合循环指令G71适用于外圆柱面需多次走刀才能完成的粗加工,刀具循环路线如图3-58所示。

图3-58 外圆粗车复合循环

(F)表示切削进给,(R)表示快速移动

1)指令格式

![]()

华中数控系统:

![]()

其中:“Δd”为切削深度(由半径给定),没有正、负号,切削方向取决于AA'方向,该值是模态的,在指定其他值以前不改变;“e”为退刀量(由半径给定),由参数设定,该值是模态的,在指定其他值以前不改变;“ns”为精加工程序中第一个程序段的顺序号;“nf”为精加工程序中最后一个程序段的顺序号;“Δu”为X轴方向的精车余量(采用直径编程方式时);“Δw”为Z轴方向的精车余量;“f”为刀具粗车复合循环时的进给量。

运用复合循环指令编程时,首先要确定换刀点、循环起点A、切削始点A'和切削终点B的坐标位置。切削时,刀具先由A点退至C点,径向进刀一个背吃刀量后,沿轴向对毛坯进行切削,切削终点的位置由精加工程序及Z方向的精加工余量确定。45°方向退刀后,Z轴正方向退刀,随即进行下一次循环加工。切削至最后一次径向进刀量小于程序中设定的每一次的背吃刀量时,刀具沿与精加工路线相同,但与精加工路线的距离为精加工余量的路线完成最后一次粗车复合循环加工,回到A点。

图3-58中A点是粗车复合循环起点,也是粗车完成后的终点,一般选择在X坐标略大于毛坯外径、Z坐标稍长于端面的位置上。C点与A点的距离在X轴和Z轴方向均为各自的精加工余量。其中,X轴方向的精加工余量为直径直。

在复合循环指令中有两个地址符“U”,前一个表示背吃刀量,后一个表示X方向的精加工余量。在程序中,只要给出A→A'→B间的精加工路线及径向精车余量Δu/2、轴向精车余量Δw、每次循环的背吃刀量Δd和退刀量e,即可完成AA'BA区域的精车加工。粗车后的零件形状及粗加工的刀具路径,由数控系统根据精加工尺寸及相关参数自行设定。

2)指令说明

(1)用G71指令加工零件轮廓(从A'→B)时在X、Z轴方向上必须符合单调递增或单调递减的形式。

(2)外圆粗车复合循环结束后,刀具快速退回循环起点。

(3)从A到A'的刀具轨迹是“ns”程序段,移动指令只能是G00或G01,运动轨迹必须垂直于Z轴且不能出现Z轴的运动指令。

(4)在“ns”至“nf”间的程序段不能调用子程序,其间指定的F、S、T功能对粗车复合循环无效。

(5)在粗车复合循环期间,刀尖圆弧半径补偿功能无效。

(6)精加工余量的符号与刀具轨迹移动的方向有关。如果X方向坐标单调递增,则Δu为正,反之为负;如果Z方向坐标单调减小,则Δw为正,反之为负(即向左切削为正,向右切削为负)。

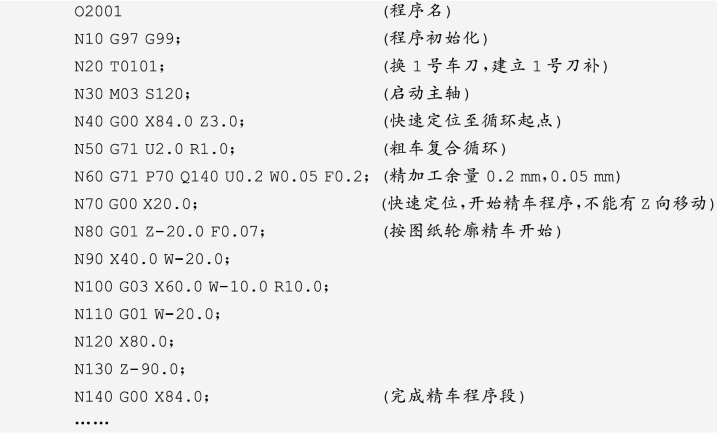

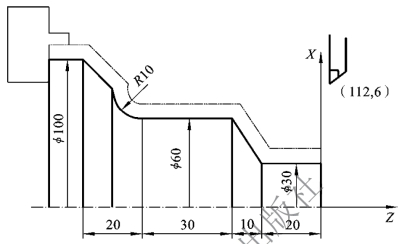

例3-8 对图3-59所示的零件进行加工,运用外圆粗车复合循环指令编程。

图3-59 G71指令应用举例

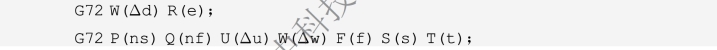

2.端面粗车复合循环指令——G72

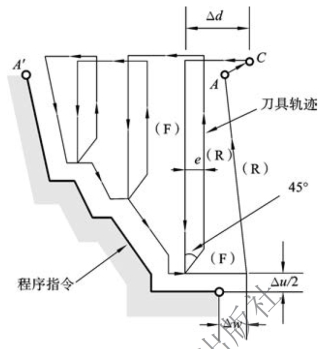

端面粗车复合循环指令G72适用于Z向余量小、X向余量大的工件,即所谓的盘类零件的加工。使用G72指令时,在切削循环过程中,刀具沿Z方向进刀,平行于轴切削,如图3-60所示。

图3-60 端面粗车复合循环

1)指令格式

华中数控系统:

![]()

程序段中各字母的含义和G71程序段相同。

2)指令说明

(1)G72与G71类似,不同之处在于刀具路径是按径向方向循环的。

(2)各参数说明见G71指令。

(3)G72指令不能用于加工端面内凹的形体。(https://www.xing528.com)

(4)精加工首刀进刀必须有G00或G01指令,且不可有X轴方向移动指令。

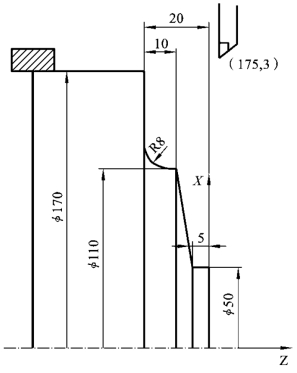

例3-9 对图3-61所示的零件进行加工,运用端面粗车复合循环指令编程。

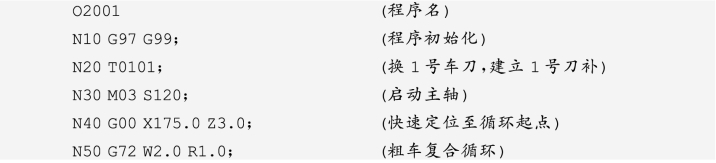

编写的程序如下。

图3-61 G72指令应用举例

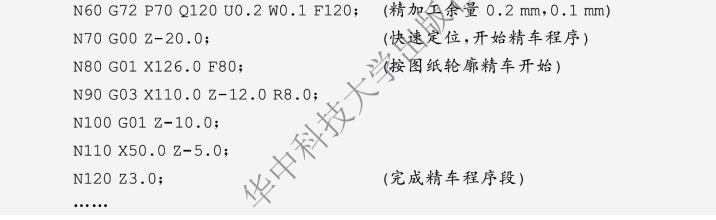

3.仿形粗车复合循环指令——G73

如图3-62所示,仿形粗车复合循环是按照一定的切削形状,逐渐地接近最终形状的循环切削方式。仿形粗车复合循环指令G73一般用于毛坯已用锻造或铸造方法成形的零件的粗车,加工效率很高。

1)指令格式

华中数控系统:

![]()

其中,A和B间的运动指令指定在从顺序号“ns”到“nf”的程序段中;“Δi”为X轴方向退刀距离(毛坯余量,由半径指定);“Δk”为Z轴方向退刀距离(毛坯余量);“d”为分割次数,这个值与粗加工重复次数相同;“ns”为精加工程序中第一个程序段的顺序号;“nf”为精加工程序中最后一个程序段的顺序号;“Δu”为X方向精加工余量的距离及方向(直径/半径);“Δw”为Z方向精加工余量的距离及方向。

图3-62 仿形粗车复合循环

2)指令说明

(1)“ns”至“nf”程序段中的F、S或T功能在循环时无效,而使用G70指令时,程序段中的F、S或T功能有效。

(2)加工余量的计算:![]() -1(减1是为了少走一空刀)。

-1(减1是为了少走一空刀)。

(3)该指令能对经铸造、锻造等粗加工已初步形成的工件进行高效率切削。

G73指令与G71指令的主要区别:虽然G71指令与G73指令均为粗车复合循环指令,但G71指令主要用于加工棒料毛坯,G73指令主要用于加工毛坯余量均匀的铸造、锻造成形工件。G71指令和G73指令的选择主要看加工余量的大小及分布情况。使用G71指令,精加工轨迹必须符合X轴、Z轴方向的共同单调增大或减小的模式,也就是说G71指令不能完成对产品凹凸处的加工,而G73指令能够进行这样的加工,G73指令对X轴、Z轴方向单调增大或减小无影响。

4.精车复合循环指令——G70

使用G71、G72、G73指令后,再使用G70指令进行精车,使工件达到所要求的尺寸精度和表面粗糙度。精车时的加工量是粗车复合循环时留下的精车余量,加工轨迹是工件的轮廓线。在G70程序段内,要指明精加工程序中第一个程序段的顺序号和精加工程序最后一个程序段的顺序号。

1)指令格式

![]()

华中数控系统无需G70指令。

其中,“ns”为精加工程序中开始程序段的顺序号;“nf”为精加工程序中结束程序段的顺序号。

2)指令说明

(1)必须在G71、G72等指令后,使用G70指令。

(2)精车复合循环一旦结束,刀具快速进给返回起始点,并开始读入精车复合循环的下一个程序段。

(3)在G70指令被使用的顺序号“ns”到“nf”间的程序段中,不能调用子程序。

(4)有复合循环指令的程序不能通过计算机以边传边加工的方式控制CNC车床。

(5)在G71程序段中规定的F、S、T功能对G70指令无效,但在执行G70指令时顺序号“ns”至“nf”程序段间的F、S、T功能有效。

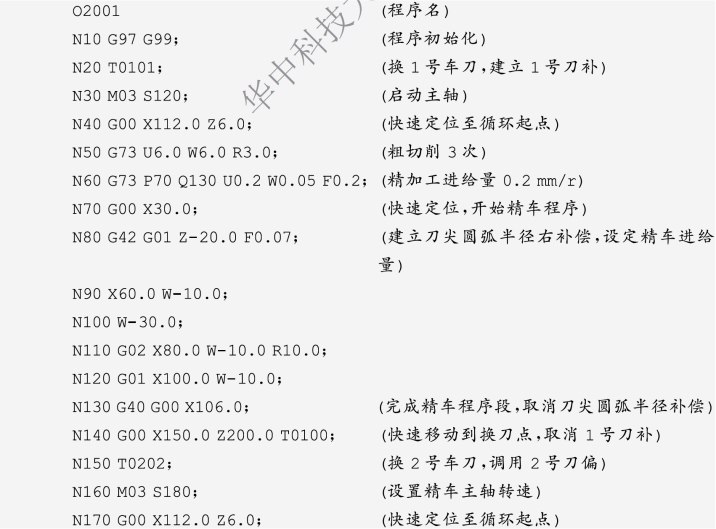

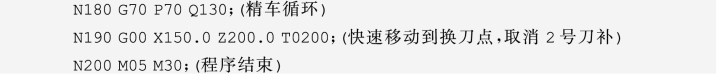

例3-10 用数控车床车削图3-63所示的铸件,X轴方向加工余量为6 mm(半径值),Z轴方向加工余量为6 mm,粗加工次数为3次。1号为粗车刀,2号为精车刀,刀尖圆弧半径为0.4 mm,X轴方向精车余量为0.2 mm,Z轴方向精车余量为0.05 mm,粗车时的主轴转速为120 r/min,精车时的主轴转速为180 r/min,粗车时的进给量为0.2 mm/r,精车时的进给量为0.07 mm/r,粗车时每次背吃刀量为2 mm。

图3-63 G73、G70指令应用举例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。