1.主轴功能指令S_和主轴转速控制指令G96、G97、G50

(1)S指令由地址码“S”和后面的若干数字组成。S指令用于控制主轴转速,“S”后面的数值表示主轴速度,主轴速度的单位由G96、G97决定。S指令不能启动主轴,属于模态指令。

(2)G96 S_表示主轴恒线速度切削,S指令指定切削线速度,“S”后的数值单位为米/分(m/min)。G96 S_常与G50 S_连用,以限制主轴的最高转速。G96指令表示恒线速度有效,G97指令表示取消恒线速度,二者属于模态指令。

(3)G97 S_表示主轴恒转速切削,S指令指定主轴转速,“S”后的数值单位为转/分(r/min),且主轴转速的范围为0~9999 r/min。G97 S_属于模态指令,系统默认。

(4)G96指令常用于车削端面或工件直径变化较大的工件,G97指令用于镗铣加工和轴径变化较小的轴类零件车削加工。

(5)由主轴转速与切削速度之间的关系式可知,当刀具逐渐靠近工件的中心(工件的直径越来越小)时,主轴转速会越来越高,此时工件有可能因卡盘调整压力不足而从卡盘中飞出。为防止这种事故,在建立G96指令之前,最好使用G50指令来限制主轴转速。

(6)S指令所编程的主轴转速可以借助机床控制面板上的主轴倍率开关进行修调。

G50指令除具有工件坐标系设定功能外,还具有主轴最高转速设定功能。例如,“G50 S2000”表示把主轴最高转速设定为2000 r/min。用恒线速度控制进行切削加工时,为了防止出现事故,必须限定主轴转速。

例如:

2.进给功能(F功能)

F功能用于指定直线插补(G01)、圆弧插补(G02、G03)等的进给速度,它有每转进给和每分钟进给两种指令模式。

(1)每转进给指令——G95/G99。

指令格式为

其中,G95用于华中数控系统中。

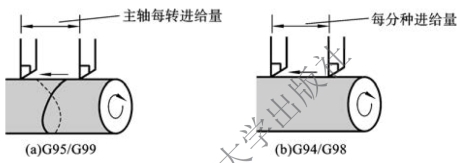

G95/G99指令“F”后面直接指定主轴转一转刀具的进给量,如图3-45(a)所示。G95/G99属于模态指令,在程序中指定后,一直有效到G94/G98(每分钟进给)被指定。

(2)每分钟进给指令——G98。

指令格式为

其中,G94用于华中数控系统中。

G94/G98指令“F”后面直接指定刀具每分钟的进给量,如图3-45(b)所示。G94/G98也属于模态指令。

图3-45 进给功能G95/G98和G94/G99

每分钟进给量=每转进给量×主轴转速

3.M03、M04、M05——主轴正转、反转、停止指令

M03指定主轴正转,面向Z轴正向观察,主轴顺时针旋转。

M04指定主轴反转,面向Z轴正向观察,主轴逆时针旋转。

M05指定主轴停止。

4.M07、M08、M09——切削液开关指令

M07指定2号切削液开,M08指定1号切削液开,M09指定切削液装置关闭。

5.M02和M30——程序结束指令

M30与M02的功能基本相同,均能指令程序结束,但不同的是机床厂家一般将M30设定为使环形纸带或光标返回程序头。

6.T指令

在数控车床上进行粗车、精车、车螺纹、切槽等加工时,对加工中所需要的每一把刀具分配一个号码,通过在程序中指定所需刀具的号码,使机床选择相应的刀具。

编程时,常设定刀架上各刀具在工作位时,刀尖位置是一致的。但由于各刀具的几何形状及安装不同,各刀具的刀尖位置是不一致的,各刀具与工件原点的距离也是不同的,因此需要将各刀具的刀尖位置值进行比较或设定,这称为刀具偏置补偿。刀具的补偿功能由T指令指定。

T指令的格式为

![]()

其中“T”后的前两位表示刀具号,后两位为刀具补偿号。刀具补偿号是刀具偏置补偿寄存器的地址号,该寄存器存放刀具的X轴和Z轴偏置补偿值、刀具的X轴和Z轴磨损补偿值。数控系统对刀具的补偿或取消刀具补偿都是通过拖板的移动实现的。

“T0202”刀具补偿表示选择2号刀具和建立2号刀补。

7.快速定位指令——G00

G00指令使刀具从当前位置以数控系统预先设定的速度移动至所指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下)。它只具有快速定位功能,不能实现切削加工,一般用于空行程运动。车削时,快速定位目标点不能选在工件上,一般要离开工件上表面至少2 mm。

1)指令格式

G00指令的格式为

![]()

其中:“X”“Z”表示绝对编程时目标点在工件坐标系中的坐标,在数控车床编程中,“X”通常为直径值;“U”“W”表示增量编程时刀具移动的距离,“U”为直径值。

2)指令说明

(1)G00指令中的快移速度通过机床参数“快移进给速度”对各轴分别设定,不能在地址F中规定。G00指令中的快移速度可通过面板上的快速修调按钮修正。

(2)在执行G00指令时,由于各轴以各自的速度移动,不能保证各轴同时到达终点,因此联动直线轴的合成轨迹不一定是直线,操作者必须格外小心,以免刀具与工件发生碰撞。常见的做法是,将X轴移动到安全位置,再放心地执行G00指令。

(3)G00指令为模态指令,可用G01、G02、G03等指令撤销。

(4)目标点位置坐标可以用绝对值,也可以用相对值,还可以混用。

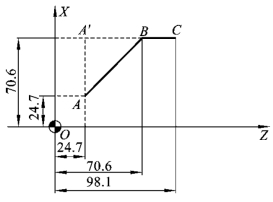

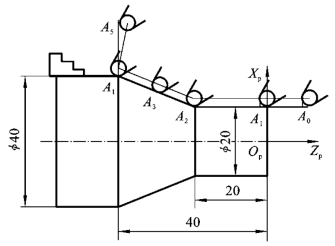

例3-1 G00指令绝对编程、增量编程和混合编程示例如图3-46所示,需将刀具从起点A快速移动到目标点C,试编写相应的程序段。

图3-46 G00指令绝对编程、增量编程和混合编程示例

绝对编程:

![]()

增量编程:

![]()

混合编程:

![]()

执行上述程序段时,刀具实际的运动路线不是一条直线,而是一条折线(不同数控机床坐标轴的运动情况可能不同),首先刀具从点A以快速进给速度运动到点B,然后运动到点C。因此,在使用G00指令时要注意刀具是否与工件和夹具发生干涉,在不适合联动的场合,两轴可单动。如果忽略这一点,就容易发生碰撞,而在快速状态下的碰撞很危险。

图3-46中从A点到C点单动绝对编程如下:

![]()

从A点到C点单动增量编程如下:

![]()

此时,刀具先从A点到A'点,然后从A'点到达C点。

8.直线插补指令——G01

数控机床的刀具(或工作台)沿各坐标轴的位移是以脉冲当量为单位的(mm/脉冲)。刀具加工直线或圆弧时,数控系统按程序给定的起点和终点坐标值,在起点和终点间进行“数据点的密化”——求出一系列中间点的坐标值,然后依顺序按这些坐标轴的数值向各坐标轴驱动机构输出脉冲。数控系统进行的这种“数据点的密化”称为插补功能。

G01指令是直线插补指令,执行该指令时,刀具以坐标轴联动的方式,从当前位置插补加工至目标点,刀具的移动路线为一直线。G01指令属于模态指令,主要用于完成端面、内圆、外圆、槽、倒角、圆锥面等表面的加工。

指令的格式为

![]()

其中,“X”“Z”为绝对编程时目标点在工件坐标系中的坐标;“U”“W”为增量编程时目标点坐标的增量;“F”为进给速度,指定的进给速度一直有效,直到指定新值,因此不必对每个程序段都指定F,程序段中必须含有进给速度F指令,否则机床不动作。(https://www.xing528.com)

F有两种表示方法,即每分钟进给量(mm/min)和每转进给量(mm/r)。

G01指令属于模态指令,可用G00、G02、G03等指令撤销。

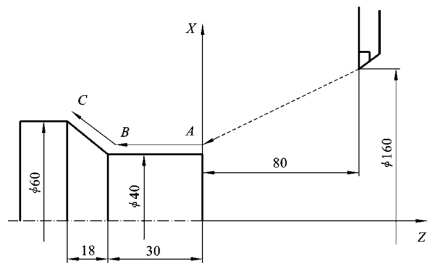

例3-2 G01指令编程示例(车削圆柱)如图3-47所示,命令刀具从当前点A直线插补至点C,进给速度为10 mm/r。

图3-47 G01指令编程示例(车削圆柱)

绝对编程:

![]()

增量编程:

![]()

9.外圆弧面加工常用指令

1)圆弧插补指令——G02、G03

(1)指令格式。

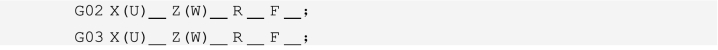

①圆心坐标编程:

![]()

②半径编程:

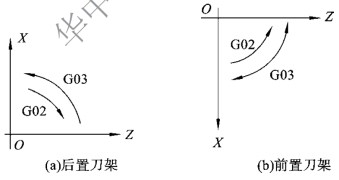

其中,“G02”指定顺时针圆弧插补(见图3-48);“G03”指定逆时针圆弧插补(见图3-48);“X”“Z”为绝对编程时,圆弧终点在工件坐标系中的坐标;“U”“W”为增量编程时,圆弧终点相对于圆弧起点的位移量;“I”“K”为圆心相对于圆弧起点的增加量(等于圆心的坐标减去圆弧起点的坐标),在绝对编程、增量编程时都以增量方式指定,在直径编程、半径编程时“I”都是半径值;“R”为圆弧半径(当圆心角α≤180°时,用“+R”表示;当180°<α≤360°时,用“-R”表示);“F”为被编程的两个轴的合成进给速度。

(2)指令说明。

①G02/G03是从第三轴的正向往负向看,根据插补时的旋转方向为顺时针/逆时针来区分的,如图3-48所示。

图3-48 G02和G03的区分

②I、K分别为平行于X、Z的轴,用来表示圆心的坐标,因“I”“K”后面的数值为圆弧起点到圆心矢量的分量(圆心坐标减去起点坐标),故始终为增量值。

③当已知圆弧的终点坐标和半径时,可以以半径编程的方式插补圆弧,R为圆弧半径,圆心角小于180°时R为正,大于180°时R为负。此外,同时编入“R”与“I”“K”时,“R”有效。

④用半径R指令圆心位置时,不能描述整圆。

⑤F指令指定刀具切削圆弧的进给速度,若F指令缺省,则刀具切削圆弧的进给速度默认为系统设置的进给速度或前面程序段中指定的速度。

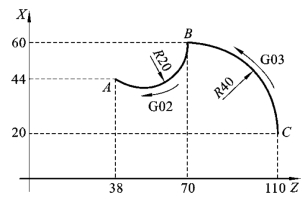

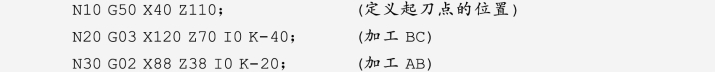

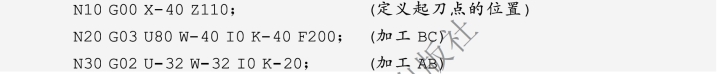

例3-3 如图3-49所示,加工圆弧AB、BC,加工路线为C→B→A,采用圆心和终点的方式编程。

图3-49 G02/G03指令编程示例(加工圆弧)

绝对编程:

增量编程:

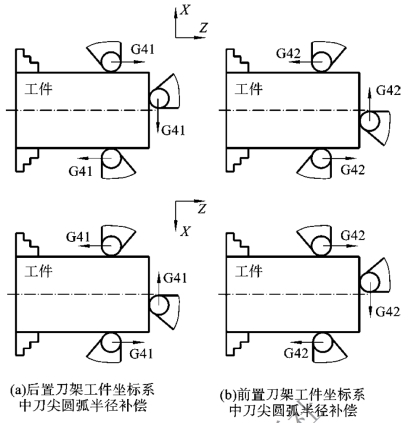

2)刀尖圆弧半径补偿指令

刀尖圆弧半径补偿用G41指令和G42指令来实现,它们都属于模态指令,可用G40指令撤销。顺着刀具运动方向看,刀具在被加工工件的左边,用G41指令,因此,G41指令也称为刀尖圆弧半径左补偿指令;顺着刀具运动方向看,刀具在被加工工件的右边,用G42指令,因此,G42指令也称为刀尖圆弧半径右补偿指令。

(1)指令格式。

![]()

其中,“X(U)”“Z(W)”为建立或者取消刀具圆弧半径补偿的程序段中刀具移动的终点坐标。

(2)指令说明。

①刀补的判别。

G41:左偏刀尖圆弧半径补偿,即迎着第三轴的正向(即从第三轴的正向往负向看去),沿刀具运动方向看,刀具位于工件左侧时的刀具圆弧半径补偿,如图3-50所示。

G42:右偏刀尖圆弧半径补偿,即迎着第三轴的正向(即从第三轴的正向往负向看去),沿刀具运动方向看,刀具位于工件右侧时的刀具圆弧半径补偿,如图3-50所示。

图3-50 刀具圆弧半径补偿

G40:取消刀尖圆弧半径补偿,按程序路径进给。

②刀尖圆弧半径补偿的建立与取消只能用G00指令或G01指令,不能用G02指令或G03指令,否则将会报警。

“X”“Z”是G00/G01的参数,即建立刀补或取消刀补刀具移动的终点。

③在调用新刀具前或要更改刀具补偿方向时,为避免产生加工误差,中间必须取消刀补。

④在设置刀尖圆弧自动补偿值时,还要设置刀尖圆弧位置编码。刀尖圆弧位置编码(0~9)定义了刀具刀位点与刀尖圆弧中心的位置关系(有十个方向),如图3-51所示。

图3-51 前置刀架与后置刀架刀尖方位定义

·代表刀具刀位点,+代表刀尖圆弧圆心

例3-4 对于图3-52所示的工件,为保证圆锥面的加工精度,试采用刀尖圆弧半径补偿指令编写程序。

程序如下。

图3-52 刀尖圆弧半径补偿

10.暂停指令——G04

G04指令可使刀具做短暂停留,以获得圆整而光滑的表面。例如:对不通孔做深度加工时,进到指定深度后,用G04指令可使刀具做非进给光整加工,然后退刀,保证孔底平整无毛刺;切沟槽时,在槽底让主轴空转几转再退刀,一般退刀槽都不需要进行精加工,采用G04指令有利于将槽底加工光滑,提高零件整体的质量。该指令除用于钻、镗孔、切槽、自动加工螺纹外,还可用于拐角轨迹控制。

1)指令格式。

![]()

其中,“U(P)”表示刀具暂停的时间(s(ms))。

2)指令说明。

(1)G04指令在前一程序段的进给速度降到零之后才开始起作用。

(2)使用“P”的形式输入时,不能用小数点,“P”的单位是毫秒(ms)。

例如:

![]()

11.G00、G01、G02、G03指令应用综合举例

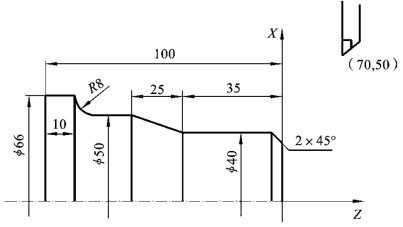

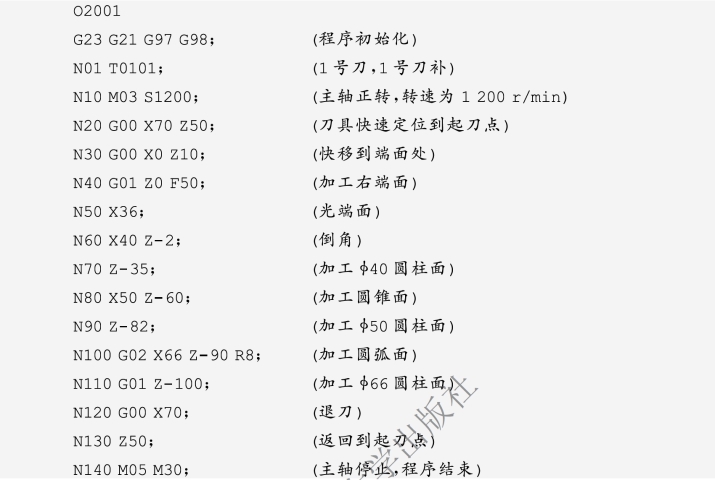

例3-5 零件图如图3-53所示,刀具起刀点为(70,50),编写该轴类零件的精加工程序。

图3-53 零件图(一)

编写的程序如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。