通常,数控车床上使用的坐标系有两个,一个是机床坐标系,另一个是工件坐标系。

1.机床坐标系

机床坐标系是以机床原点为坐标原点,建立起来的ZOX直角坐标系。

Z坐标轴:与传递切削动力的主轴轴线重合,平行于车床纵向导轨,正向为远离卡盘的方向,负向为走向卡盘的方向。

X坐标轴:在工件的径向上,平行于车床横向导轨,正向为远离工件的方向,负向为走向工件的方向。

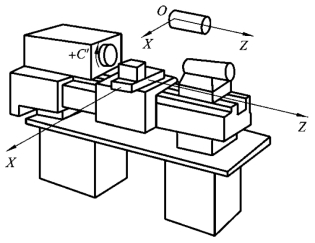

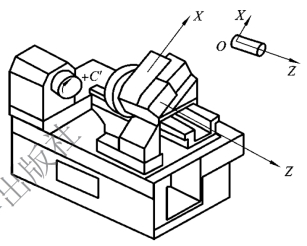

机床坐标系是机床安装、调整的基础,也是工件坐标系设定的基准。机床坐标系在机床出厂前已调整好。对于水平床身前置刀架式数控车床的机床坐标系,X轴正向向前,指向操作者,如图3-37所示;对于倾斜床身后置刀架式数控车床的机床坐标系,X轴正向向后,背离操作者,如图3-38所示。

图3-37 水平床身前置刀架式数控车床的机床坐标系

图3-38 倾斜床身后置刀架式数控车床的机床坐标系

1)机床原点

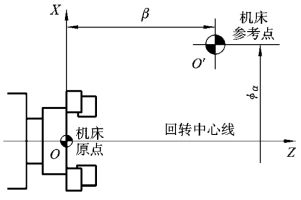

机床坐标系是机床固有的坐标系,机床坐标系的原点称为机床原点或机床零点,它是机床上设置的一个固定点,在机床装配、调试时就已确定下来,是机床进行加工运动的基准参考点。数控车床的机床原点一般设在主轴回转中心与卡盘后端面的交线上,如图3-39中的O点。

当出现下列情况时需确定机床坐标系的机床原点。

(1)机床首次开机,或关机后重新接通电源时。

(2)解除机床急停状态后。

(3)解除机床超程报警信号后。

2)机床参考点

数控装置上电时并不知道机床原点,为了在机床工作时正确地建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点。机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,机床参考点的坐标值已输入数控系统中。因此,机床参考点对机床原点的坐标是已知定值。

通常数控车床的机床参考点是离机床原点最远的极限点,如图3-39所示。

图3-39 数控车床的机床原点和机床参考点

数控机床开机时,必须先确定机床原点,而确定机床原点就是进行刀架返回机床参考点的操作,这样通过确认机床参考点,就确定了机床原点。返回机床参考点之前,不论刀架处于什么位置,此时CRT上显示的Z与X的坐标值均为0。只有完成了返回机床参考点操作后,刀架运动到机床参考点,CRT上才会显示出刀架基准点在机床坐标系中的坐标值,即建立了机床坐标系。

3)机床参考点相关指令

(1)返回机床参考点检查指令G27。

返回机床参考点检查指令G27的功能是检查刀具是否能正确地返回机床参考点。如果刀具能正确地沿着指定的轴返回到机床参考点,则该轴机床参考点返回灯亮。但是,如果刀具到达的位置不是机床参考点,则机床报警。

G27指令的格式为

![]()

其中,“X”“Z”为机床参考点的坐标值。

G27指令实现以快速移动速度定位刀具。当机床锁住接通时,即使刀具已经自动返回到机床参考点,返回完成时坐标轴指示灯也不亮。在这种情况下,即使指定了G27指令,也不检查刀具是否已返回到机床参考点。

必须注意的是,执行G27指令的前提是机床在通电后刀具返回过一次机床参考点(手动返回或者用G28指令返回)。此外,使用该指令时,必须预先取消刀具补偿功能。

执行G27指令之后,若欲使机床停止,则须加入一辅助功能指令M00,否则,机床将继续执行下一个程序段。

(2)自动返回机床参考点指令G28。

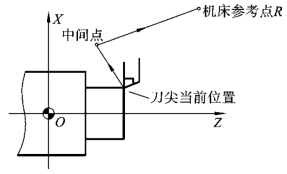

G28指令可以使刀具从任何位置以快速点定位方式经过中间点返回机床参考点。

G28指令的格式是

![]()

其中,“X”“Z”是中间点的坐标值。

执行该指令时,刀具先快速移动到指令值所指定的中间点,然后自动返回机床参考点,相应坐标轴指示灯亮。

与G27指令相同,执行G28指令前,应取消刀具补偿功能。

G28指令的执行过程如图3-40所示。

图3-40 G28指令的执行过程

2.工件坐标系

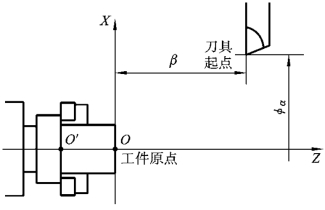

工件坐标系(见图3-41)是编程人员在编写零件数控加工程序时使用的坐标系。工件坐标系是用来确定工件几何形体上各要素的位置而设置的坐标系,程序中的坐标值均以工件坐标系为依据。工件坐标系的原点可由编程人员根据具体情况确定,一般设在图样的设计基准或工艺基准处。根据数控车床的特点,工件坐标系原点通常设在工件左、右端面的中心或卡盘前端面的中心。

图3-41 工件坐标系

对于同一工件,由于工件原点变了,程序段中的坐标尺寸也会随之改变。因此数控编程时,应该首先确定工件原点,确定工件坐标系。工件原点一般在工件装夹完毕后,通过对刀确定。

机床坐标系是机床唯一的基准,所以必须要弄清楚工件原点在机床坐标系中的位置。通常这在接下来的对刀过程中完成。对刀的实质就是确定工件坐标系的原点在机床坐标系中的位置。对刀是数控加工中的主要操作和重要技能。对刀的准确性决定了零件的加工精度,同时,对刀效率还直接影响数控加工效率。(https://www.xing528.com)

在数控机床上加工零件时,刀具与工件的相对运动必须在确定的坐标系中进行。编程人员必须熟悉机床坐标系统。规定数控机床的坐标轴及运动方向,是为了准确地描述数控机床的运动,简化程序的编制,并使所编程序具有互换性。

3.数控车床的对刀

编程人员在编制程序时,只要根据零件图样就可以选定工件原点、建立工件坐标系、计算坐标数值,而不必考虑工件毛坯装夹的实际位置。但对于加工人员来说,应在装夹工件、调试程序时,确定工件原点在数控系统中的位置(即给出工件原点设定值)。设定工件坐标系后就可根据刀具的当前位置,确定刀具起始点的坐标值。在加工时,工件各尺寸的坐标值都是相对于工件原点而言的,这样数控机床才能按照准确的工件坐标系位置开始加工。

通过对刀操作确定工件原点在机床坐标系中的坐标位置后,执行G92(G50)或G54~G59等工件坐标系建立指令,创建工件坐标系。

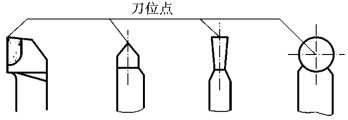

1)刀位点

刀位点是指在数控加工程序编制中,用于表示刀具特征的点,也是对刀和加工的基准点。典型车刀的刀位点如图3-42所示。

图3-42 典型车刀的刀位点

2)对刀点

对刀点是数控加工中刀具相对于工件运动的起点,是按数控加工程序加工的起始点,所以对刀点也称为程序起点。对刀是执行数控加工程序前,调整刀具的刀位点,使刀具的刀位点尽量重合于某一理想基准点的过程。对刀的目的是确定工件原点在机床坐标系中的位置,即工件坐标系与机床坐标系的关系。对刀点可设在工件上并与工件原点重合,也可设在工件外任何便于对刀之处,但该点与工件原点之间必须有确定的坐标联系。

3)换刀点

换刀点是指在加工过程中,自动换刀装置的换刀位置。换刀点的位置应保证刀具转位时不碰撞被加工零件或夹具,一般可设置为与对刀点重合。

4)数控车床对刀操作

对刀有手动试切对刀法和自动对刀法两种方法,经济型数控车床一般采用手动试切对刀法。下面具体介绍数控车床的手动试切对刀法。

根据工件坐标系建立指令及数控系统的不同,有不同的手动试切对刀操作过程,下面主要介绍通过刀补方式确定工件坐标系的手动试切对刀操作过程。

(1)进行手动返回机床参考点的操作。

(2)用每一把车刀分别试切工件外圆。用MDI方式操纵机床将工件外圆表面试切一刀,然后保持刀具X坐标不变,沿Z轴方向退刀,记下此时显示器上显示的机床坐标系中X坐标值的“Xt”,并测量工件试切后的直径D。

(3)用每一把车刀分别试切工件端面。用同样的方法将工件右端面试切一刀,然后保持刀具Z坐标不变,沿X轴方向退刀,记下此时显示器上显示的机床坐标系中Z坐标值的“Zt”,并测出试切端面至预定的工件原点的距离L。

(4)进入数控系统的MDI方式、刀具偏置页面,在“试切直径”和“试切长度”位置,分别输入测量值,数控系统就会自动计算出每把刀具的刀位点相对于工件原点的机床绝对坐标。

(5)在程序中调用带有刀具位置补偿号的刀具功能指令(如“T0101”)后,即建立起工件坐标系。

这种方法相当于对每一把车刀建立起相对独立的工件坐标系。由于操作简单,不需要计算,因此,该方法已成为当前数控车床应用的主要对刀方法。

5)G50指令设定工件坐标系

G50指令的格式为

![]()

其中,“X”“Z”是刀位点在工件坐标系中的坐标值。

G50指令是一个非运动指令,只起预置寄存作用,一般作为第一条指令放在整个程序的前面。应该注意,在指定了一个G50指令以后,直到下一个G50指令到来,这个设定的工件坐标系一直是有效的。另外,在G50程序段中,不允许有其他功能指令,但S指令除外,因为G50指令还有另一种作用,即在恒线速度切削(G96)方式下,可以用G50限制最高转速。

用G50指令设定工件坐标系时应注意以下几点。

(1)一旦某刀具在某机床位置建立了工件坐标系,就不能在机床其他位置调用已设定的G50指令来建立该刀具的工件坐标系,即必须在机床的固定位置建立和撤销工件坐标系。

(2)指定的机床固定位置可为刀具的换刀点。设定此点时要注意:应离工件较近,换刀时不碰工件、尾座等,调换工件较为方便。

(3)当前刀具加工结束回到换刀点时,必须撤销所有的刀具补偿(如“T0100”),以防止在转换到其他刀具工件坐标系或回到机床坐标系时产生偏差而引起加工误差。

4.工件坐标系建立指令

1)工件坐标系建立指令——G92

数控加工程序中所有的坐标数据都是在工件坐标系中确定的,而工件坐标系并不和机床坐标系重合。所以在将工件装夹到机床上后,必须告知机床程序数据所依赖的坐标系,这就是工件坐标系。通过对刀取得刀位点数据后,便可由程序中的G92指令(有的机床控制系统用G50指令)设定出工件坐标系。在执行到这一程序段后即在机床控制系统内建立了一个工件坐标系。

G92指令的格式为

![]()

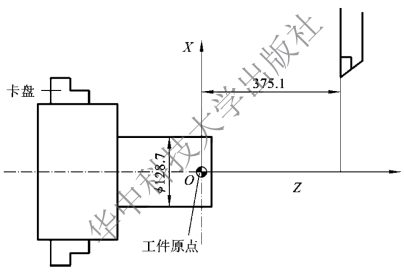

对于图3-43,用G92指令设置工件坐标系的程序段如下。

![]()

G92指令规定了刀具起点(执行此指令时的刀位点)在工件坐标系中的坐标值。

图3-43 G92指令设置工件坐标系

该指令声明刀具起刀点在工件坐标系中的坐标,通过声明这一机床参考点的坐标而创建工件坐标系。“X”“Z”后的数值即为当前刀位点(如刀尖)在工件坐标系中的坐标,在实际加工以前通过对刀操作即可获得这一数据。换言之,对刀操作即是测定某一位置处刀具刀位点与工件原点间距离的操作。一般情况下,在整个程序中有坐标移动的程序段前,应用此指令来建立工件坐标系。

对该指令做出以下两点说明。

(1)在执行该指令之前必须先进行对刀,通过调整机床,将刀尖放在程序所要求的起刀点位置上。

(2)该指令并不会产生机械移动,只是使系统内部用新的坐标值取代旧的坐标值,从而建立新的工件坐标系。

2)预置工件坐标系指令——G54~G59

预置工件坐标系的做法是:将工件原点在机床坐标系中的坐标值输入G54~G59任一指令中,通过执行相应的程序代码,确定工件原点的位置,进而建立工件坐标系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。