按控制的运动轨迹,数控机床分为以下几类。

1.点位控制数控机床

这类机床主要有数控钻床、数控镗床、数控冲床、三坐标测量机等。点位控制数控机床用于加工平面内的孔系,它控制在加工平面内的两个坐标轴(一个坐标轴就是一个方向的进给运动),带动刀具与工件作相对运动,从一个坐标位置(坐标点)快速移动到下一个坐标位置,然后控制第三个坐标轴进行钻、镗切削加工。这类机床要求坐标位置有较高的定位精度。为了提高生产效率,先用机床设定的最高进给速度进行定位运动,在接近定位点前分级或连续降速,最后以低速趋近终点,这种运动方式能减少运动部件的惯性过冲,并减小由此引起的定位误差。由于在定位移动过程中不进行切削加工,因此,点位控制数控机床对运动轨迹没有任何要求。图1-8所示是点位控制加工示意图。

图1-8 点位控制加工示意图

2.点位直线控制数控机床

这类机床的特点是除了要求控制点与点之间的位置准确外,还要控制两相关点之间的移动速度和运动轨迹,且两相关点之间的运动轨迹是与机床坐标轴平行的直线。在移动过程中,刀具能以指定的进给速度进行切削,一般只能加工矩形、台阶形零件。这类机床主要有简易数控车床、数控磨床等,它的数控装置的控制功能比点位控制数控机床复杂,不仅要控制直线运动轨迹,还要控制进给速度及自动循环加工等功能。一般情况下,这类机床有2~3个可控轴,但同一时间只能控制一个坐标轴。图1-9所示是点位直线控制加工示意图。

图1-9 点位直线控制加工示意图

3.轮廓控制数控机床

轮廓控制数控机床的特点是能够对两个或两个以上坐标轴的位移和速度同时进行连续控制,以加工出任意斜率的直线、平面圆弧或任意平面的曲线(如抛物线、阿基米德螺旋线等)或曲面。为了满足刀具沿工件轮廓的相对运动轨迹符合工件加工轮廓的表面要求,必须将各坐标轴运动的位移控制和速度控制按照规定的比例关系精确地协调起来。因此,在这类控制方式中,要求数控装置具有插补运算的功能,即根据程序输入的基本数据(如直线的终点坐标、圆弧的终点坐标和圆心坐标或半径),通过数控装置内插补运算器的数学处理,把直线或曲线的形状描述出来,并一边运算,一边根据计算结果向各坐标轴控制器分配脉冲,从而控制各坐标轴的联动位移量与所要求的轮廓相符合。这类机床主要有数控车床、数控铣床、数控电火花线切割机床、加工中心等。

按所控制的联动坐标轴数,轮廓控制数控机床又可分为以下几种。

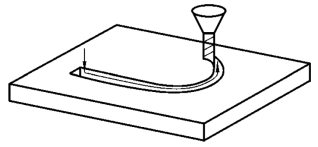

(1)两轴联动:主要用于加工曲线螺旋面(数控车床)或加工曲线柱面(数控铣床等)。图1-10所示为X、Y轴联动加工等深的凹槽。

(https://www.xing528.com)

(https://www.xing528.com)

图1-10 X、Y轴联动加工等深的凹槽

(2)两轴半联动:以X、Y、Z三轴中任意两轴作插补运动,第三轴作周期性进给运动,采用球头铣刀用行切法进行加工。如图1-11所示,在X轴方向分为若干段,球头铣刀沿YZ平面的曲线进行插补加工,当一段加工完后进给ΔX,再加工另一相邻曲线,如此依次用平面曲线来逼近整个曲面。

图1-11 两轴半联动用平面曲线逼近曲面的加工

(3)三轴联动。X、Y、Z三轴可以同时插补联动。图1-12所示为X、Y、Z三个直线坐标轴联动,用球头铣刀铣切三维空间曲面。

图1-12 三轴联动加工三维空间曲面

(4)四轴联动。同时控制X、Y、Z三个直线坐标轴与某一旋转坐标轴联动。图1-13所示为同时控制X、Y、Z三个直线坐标轴与一个工作台回转轴(A轴)联动,用圆柱铣刀采用周边铣削方式加工飞机大梁的直纹扭曲面。

图1-13 飞机大梁直纹扭曲面的加工

(5)五轴联动。除了控制X、Y、Z三个直线坐标轴联动外,还同时控制围绕X、Z直线坐标轴旋转的A、C坐标轴,即形成同时控制五个轴的联动。图1-14所示为用铣刀五轴联动加工叶片。五轴联动的数控机床是功能最全、控制最复杂的一种数控机床。

图1-14 用铣刀五轴联动加工叶片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。