芯片散热用微型电磁泵最关键的两个设计参数为:静压和阻力。静压越高,阻力系数越小,则散热环路的流量越大。因此,优秀的电磁泵设计需要高静压和低阻力[12]。但一般而言,静压越大,阻力越大;静压越小,阻力也越小。因此,必须采用优化设计量化平衡两者关系,使泵整体性能最优。

10.2.2.1 电磁泵结构形式

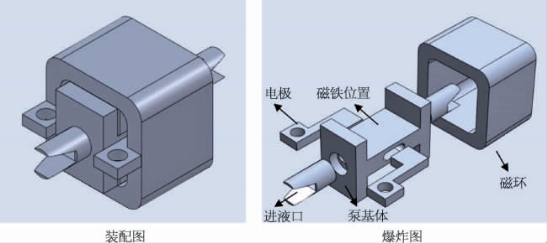

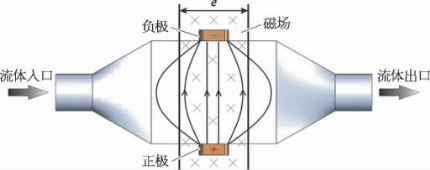

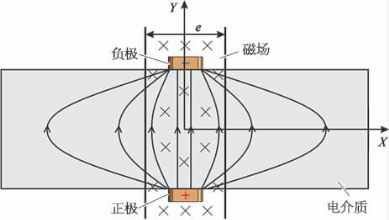

图10-3 典型圆口泵示意

综合考虑结构复杂性、加工难度、液体润湿性(流道气泡)等因素,如下介绍笔者实验室设计的两款典型的电磁泵结构形式[1]:圆口式(图10-3)和扁口式(图10-4)。其中,圆口式结构最为简单,泵沟与流道结构形式一致,因此泵自身的阻力最小,但驱动静压较低。扁口式是一种改良式的设计,其设计原则为尽量增加电流流经长度(泵沟宽度),同时减小泵沟截面积(降低泵沟高度),以此来实现更高驱动静压的目的。然而由于其存在圆截面到矩形截面的过渡,因此阻力较圆口泵更大。

图10-4 典型扁口泵示意

10.2.2.2 电磁泵选型

电磁泵驱动力(安培力)为作用在流体上的体积力,其大小可表示为[1,3]:

![]()

其中,jZ为电流密度矢量j在Z方向的分量(此处假定磁场方向为x方向,液态金属流动沿y方向,电流流向为Z方向)。如果磁感应强度在泵沟区域均匀分布,且电流在泵沟长度方向无漫流损失,则驱动力可计算为:

![]()

其中,B为磁感应强度,I为电流,L为泵沟宽度。同时,驱动静压可计算为:

其中,S为泵沟截面积。分别将圆口泵和扁口泵的几何参数代入式(10-3)和(10-4),可以得到简化的圆口泵和扁口泵的驱动静压表达式,如下。

对于圆口泵而言:

其中,r为泵沟圆截面半径。从式(10-7)可以看出,一旦磁感应强度、电流及流道半径已知,即可计算出圆口泵的理论静压。一般而言,对于小管径情况(内径<4 mm),圆口泵由于结构简单,加工方便,可为最佳选择。如果小管径管道采用扁口泵,一方面注塑工艺难以实现较低的流道(模芯受压变形),另一方面过低的流道结构会导致灌液阻力和电极接触困难。因此,综合考虑加工工艺和泵内阻力因素,对于小管径情况应优先选择结构简单易于实现的圆口泵。

对于扁口泵而言:

其中,a、b分别为泵沟宽度和高度。从式(10-10)可以看出,泵沟高度越低,驱动静压越高,但同时泵自身阻力系数也越大。

比较圆口泵和扁口泵驱动特性知,在一定的环路流道及相同的泵沟宽度情况下,扁口泵和圆口泵具有相同的驱动力。但因为扁口泵泵沟截面积更小,其驱动静压更大。因此,在流道管径较大(内径≥4 mm),扁口泵工艺容易,且无灌注和电极接触问题时,应优先选择扁口泵。虽然其自身阻力更大,但综合考虑驱动静压和阻力系数的变化,扁口泵相对圆口泵一般均能获得更大的液态金属流量[3]。

综合上述结论,电磁泵选型可采用如下准则:

(1)小内径管路情况(内径<4 mm),采用圆口泵,且泵沟内径与管道内流道完全一致。此种方式结构最为简单,便于加工,同时阻力最小。

(2)大内径管路情况(内径≥4 mm),采用扁口泵,驱动力更大,液态金属流量更大,且无工艺困难。泵沟高度应当根据实际的泵驱动静压和阻力进行平衡优化设计。

10.2.2.3 电磁泵结构优化

圆口泵泵沟与环路流道一致,其设计简单,无须优化,在此不单独赘述。对于扁口泵而言,其需要优化的部件包括泵体、磁铁、电极和磁环[3]。图10-5展示了扁口泵需优化的部件参数,其中泵体参数包括泵宽a、泵高b、泵长c;磁铁参数包括磁铁高d、长e、宽f;电极优化参数包括电极长度g;而磁环只需优化磁环厚度。

图10-5 扁口泵需优化的典型部件参数

10.2.2.3.1 泵体优化

泵宽a的优化原则如下[3]:根据式(10-10),扁口泵的驱动静压与泵沟宽度无关。因此,泵沟宽度的设计主要取决于泵沟阻力系数。在一定的泵沟高度前提下,泵沟宽度的设计应当使泵自身阻力系数最小。一般而言,使泵沟宽度和流道内径一致时能够获得最小的局部阻力系数,为最优选择。

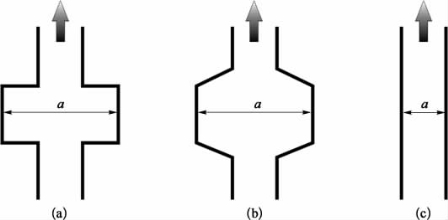

图10-6 3种典型的泵沟水平截面图

这意味着图10-6展示的3种典型泵沟水平截面结构中,驱动力大小比较为(a)=(b)>(c),驱动压头大小比较为(a)=(b)=(c),而阻力系数大小比较为(a)>(b)>(c)。在不考虑电极接触问题情况下,应优先选择(c)型泵沟结构(驱动压头大,阻力系数小)。但在实际应用中,为保证电极和液态金属接触良好,一般优先选择(b)结构。此时泵沟宽度略大于流道内径,留出电极浸入流道的距离,以此避免电极接触不良电流断流的情况发生,提高系统稳定性。

泵长c的优化较简单。一般而言,只需保证泵长稍大于磁铁长度,充分利用磁场空间即可。一般采用“泵长c=磁铁长度+2~4 mm”,而磁铁长度的优化将在后续部分中介绍。

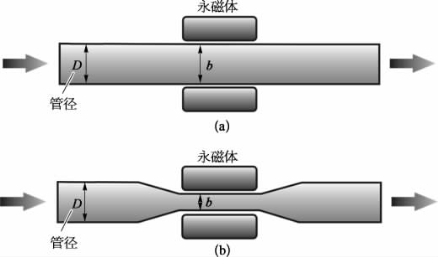

泵高b的优化过程相对复杂。具有相同环路管道的圆口泵和扁口泵垂直截面如图10-7所示。在此,通过比较不同泵高扁口泵相对同样环路管道圆口泵的相对优势来量化扁口泵的泵高情况。

图10-7 具有相同环路管道的圆口泵(a)和扁口泵(b)垂直截面

根据式(10-10)容易理解,泵高越小,驱动压头越大。然而,泵高越小,同时会导致泵自身局部阻力系数的急剧增大。因此,必须选择一个合适的泵高,使得电磁泵的驱动压头和阻力系数达到一个最优平衡,以产生最大的环路流量而实现最优的散热性能。

对于大多数液态金属CPU散热实验系统而言,液态金属在流道中呈层流状态(典型流速0.1 m/s,管径5 mm,运动黏度0.3×10-6m/s2,Re数约1 500)。在此情况下,实验表明散热系统阻力压头与液态金属流量(或流速)成正比。根据伯努利方程[13],有下式成立:

![]()

其中,式(10-11)表示“环路驱动压头=泵阻力+环路阻力”,A表示泵阻力系数,B表示环路阻力系数,Q为流量。将式(10-12)、(10-13)代入式(10-11)可得系统驱动压头和流量的关系如下:

![]()

根据(10-14)式,可知采用圆口泵的液态金属系统满足下式:

![]()

其中,Pcir为圆口泵驱动压头,Acir为圆口泵局部阻力系数。

采用扁口泵时,泵的驱动力提升,同时泵自身阻力系数提升,但系统流动特性仍满足如下关系式:

![]()

其中,Prect为扁口泵驱动压头,Arect为扁口泵局部阻力系数。

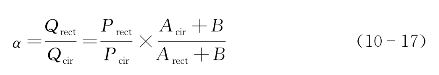

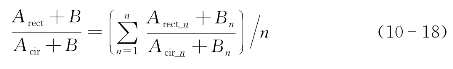

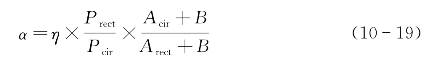

因此,可定义泵高优化因子为:

上式中,泵高优化因子α的物理意义为:在某一泵高情况下,扁口泵驱动压头相对圆口泵提升的倍数除以系统阻力系数相对圆口泵提升的倍数。泵高优化因子等于1,代表扁口泵相对圆口泵驱动压头的提升程度和阻力系数提高的程度一样,最终导致扁口泵系统和相同环路管道的圆口泵驱动效果一样。泵高优化因子大于1,则说明驱动压头提高的程度要大于阻力系数提高的程度,扁口泵优于圆口泵能产生更大的系统流量。同时,泵高优化因子越大,则说明扁口泵系统流量越大,散热性能越强。因此,可以认为,在环路管径一定情况下,泵高优化因子值最大的泵高a即为最优的泵高。

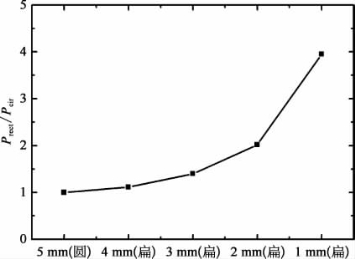

下面以环路管径5 mm为例来阐述泵高优化过程。当环路管道内径为5 mm时,圆口泵的内径为5 mm,而扁口泵的典型泵高可为4 mm、3 mm、2 mm和1 mm。根据式(10-4)可计算出在不同泵高情况下驱动压头的提升程度Prect/Pcir,计算数据如图10-8所示。从中可以看出,随着泵高的逐渐降低,泵的驱动压头迅速上升。这主要是因为在电磁驱动力不变的情况下,泵沟截面积逐渐降低的原因所致。

图10-8 不同泵高情况下驱动压头的提升程度

因为泵及流道中存在大量的局部阻力区域,不同泵高情况下系统阻力系数的提升程度较难通过理论计算获得。但通过数值模拟可以获取较准确的阻力提升数据[1]。本例中,流动数值模拟采用ProE 4.0建模,利用Gambit 2.2绘制网格,最后采用Fluent 6.3进行计算[14]。其中液态金属Ga65In25Sn10的热物性参数设定如下:密度6.41 g/cm3,热导率32.32 W/(m·K),热容318 J/(Kg·K),黏度0.016 9 g/(cm·S)。需计算阻力的几何结构包括环路管道和泵体,如图10-9。(https://www.xing528.com)

图10-9 阻力计算结构环路管道(a)和泵体(b)

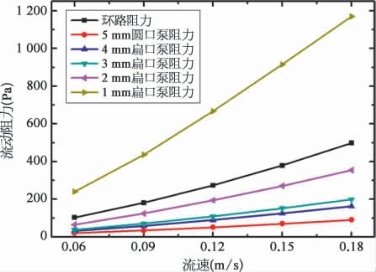

为保证数值计算的精确性,需考察在不同典型流速(0.06~0.18 m/s)下的阻力情况,然后对阻力系数提高程度取平均值[1]。数值计算得到的不同结构在不同流速下的阻力情况如图10-10所示:

图10-10 不同结构在不同流速下的阻力

从图10-10中可以看出,在考察的流速范围内,环路管道和泵的阻力均对速度呈近似的线性关系,符合式(10-12)、(10-13)中的定义。基于这种线性关系,可以利用下式计算扁口泵系统阻力系数相对圆口泵的提升程度。

其中,下标“n”代表在速度区间中均匀采样的速度值数量。计算得到的扁口泵系统阻力系数相对圆口泵提升程度平均值如图10-11所示。

图10-11 扁口泵系统阻力系数相对圆口泵提升程度

从图10-11中可以看出,由圆口泵到扁口泵存在明显的阻力提升,这主要是因为泵内的局部阻力区域所致。而随着扁口泵高度的逐渐缩小,泵内局部阻力迅速升高,系统阻力系数相对圆口泵也越来越大。

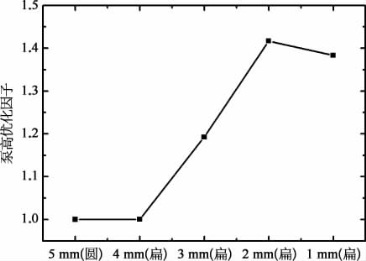

综合不同泵高情况下,扁口泵相对圆口泵驱动压头和系统阻力提升程度数据,根据式(10-17),可以得到不同泵高扁口泵的泵高优化因子[1],如图10-12。从中可以看出,泵高为4 mm的扁口泵相对于5 mm圆口泵泵高优化因子几乎无变化,这说明虽然4 mm扁口泵相对于5 mm圆口泵驱动压头有所提高,但其阻力也相应提高,最终导致流量提升效果不明显。泵高优化因子最高的是2 mm扁口泵(约1.4),说明由于泵高的降低其驱动压头提升的程度要比系统阻力系数提高的程度大,最终使得采用2 mm扁口泵时系统流量要比圆口泵大40%左右。而1 mm扁口泵虽然其驱动压头是所有泵高中最高的,但是其同时带来了最高的泵内阻力,其综合流量提升效果比不上2 mm泵高的驱动效果。

图10-12 不同泵高情况下的泵高优化因子

事实上,扁口泵泵高对系统流量的影响还必须考虑磁感应强度的变化。因为泵高越小,两块磁铁之间的距离也越小,其间的磁感应强度也越大。为此,需要引入磁场修正系数来对泵高优化因子进行修正。

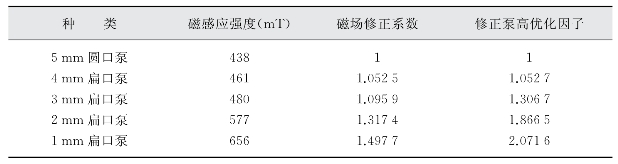

其中,η代表不同泵高情况下扁口泵泵沟磁感应强度相对圆口泵提升的程度。通过实验可以获得在不同泵高情况下的磁场修正系数,代入式(10-19)得到修正的泵高优化因子如表10-1所示。从中可以看出,考虑了磁场强度随泵高降低逐渐增强的因素后,1 mm的扁口泵具有最高的泵高优化因子,其结构形式可以保证在相同电流情况下液态金属流量可为5 mm圆口泵的2倍。但是,1 mm的泵体难以采用注塑方法批量生产(模芯弯曲破坏),且会带来灌液和电极接触困难。因此,综合考虑加工工艺、系统驱动力和流动阻力的情况,2 mm泵高为5 mm环路管径系统中电磁泵泵高的最优选择。

表10-1 磁场修正系数及修正后的泵高优化因子

10.2.2.3.2 磁铁优化

磁铁的优化需最大化泵内磁感应强度,同时控制磁铁质量和体积。

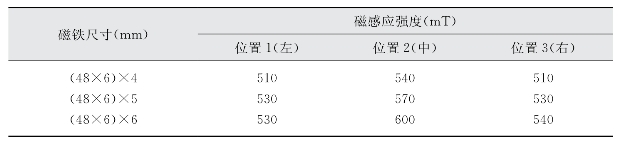

对于磁铁厚度d而言,磁铁越厚,则表明磁越强,泵内磁感应强度越大。因此,其优化原则为[3]:在保证泵内尽可能高的磁感应强度的前提下,磁铁体积和质量应尽可能小。对于应用在液态金属CPU散热器中典型磁极截面为48 mm×6 mm的磁铁,可通过实验确定其在不同磁铁高度情况下的泵内磁感应强度,如表10-2。

表10-2 不同磁铁高度情况下的泵内磁感应强度

从表10-2中可以看出,随磁铁厚度增加,泵内磁感应强度增加。为尽可能提升泵内磁感应强度,不考虑厚度4 mm以下的磁铁。同时可发现,在磁铁厚度由5 mm增加到6 mm时,磁感应强度的增量不足5%,而此时泵的厚度及重量已经接近产品结构和外观的承受极限。因此,综合考虑磁感应强度,电磁泵质量和外观,5 mm磁铁厚度为最优选择。

磁铁宽f的优化原则比较简单,即:尽可能使磁场覆盖所有的电流流经区域,充分利用电流场空间。一般采用“磁铁宽f=泵宽+2~4 mm”即可。

磁铁长度e的优化原则为[1,3]:尽可能使磁场覆盖所有的电流流经区域,减少漫流损失。如图10-13,电流在泵沟中呈一种扩散型流动,只有在磁场覆盖下的电流才能产生安培力驱动流体前进。因此,需要知道长度为e的磁场区域中有效电流的比例,以此来对磁铁长度e进行评估。

图10-13 漫流电流示意

将上述问题简化为图10-14中模型。其定义为:存在均匀电介质区域,电导率为σ。其内有一恒稳电流,电流密度为j。均匀磁场覆盖了

区域,磁感应强度为B。求被磁场覆盖区域的有效电流(能产生安培力)占总电流的比例,即可求得电磁泵漫流电流所带来的驱动力损失。

区域,磁感应强度为B。求被磁场覆盖区域的有效电流(能产生安培力)占总电流的比例,即可求得电磁泵漫流电流所带来的驱动力损失。

图10-14 漫流电流损失模型

恒稳电场基本控制方程为:

![]()

其中,E为电场强度,j为电流密度,σ为电导率。式(10-20)为静电场环路定理,式(10-21)为稳恒条件,式(10-22)为欧姆定律。

边界条件为:

入口:j·n=j0

出口:V=V0

其余边界:j·n=0

有效电流比例可定义为:

易知,漫流电流损失为ηloss=1-η,电磁泵实际驱动力为Freal=ηFtheo(Ftheo为不考虑漫流损失的理论驱动力)。

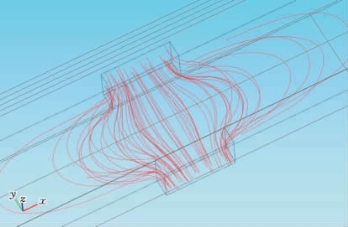

对恒稳电场区域进行数值求解,可获得求解域内电场及电流密度分布。随后根据式(10-23)进行子域积分,即可获得长度为e的磁场区域中有效电流比例。典型的优化问题如下:研究区域60 mm×5 mm×2 mm,合金电导率6.22×106S/m,输入电流10 A,电极宽度4 mm。模拟得到的电流线分布如图10-15。

图10-15 泵沟区域电流线分布模拟

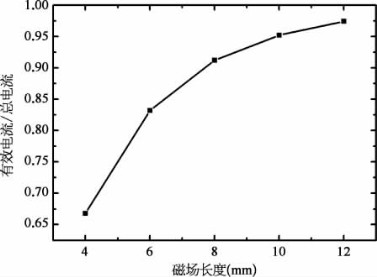

对图10-15中求解出的电流场进行磁场区域的子域积分,即可得到不同磁场宽度情况下的有效电流比例,如图10-16。从中可以看出,在流道宽度5 mm,流道高度2 mm,电极长度4 mm的情况下,如果磁场长度选择4 mm,则有效电流比例不足70%。如果磁场长度选择6 mm,则有效电流比例接近85%。如果磁场长度设计为12 mm,则有效电流比例可超过95%。但是,随着磁场长度的增加,磁铁和磁环的重量成本都会成比例增加。综合考虑漫流电流损失、重量和成本,磁铁长度选择为6 mm比较合适。

图10-16 不同磁场长度情况下的有效电流比例

10.2.2.3.3 电极优化

电极长度g过小,在液态金属冲刷作用下其抗蚀能力及机械强度较难保证;电极长度过大,则将导致更长的磁铁、磁环以及泵体长度。一般而言,电极对电磁泵性能影响较小。选择电极长度为4 mm即比较合理,一方面其体积小,同时强度也比较合适。电极引线可采用国标1.5 mm2铜导线,能承受10 A电流。

10.2.2.3.4 磁环优化

磁环作用在于屏蔽磁铁磁场,减小电磁泵磁场对外界电子器件的干扰[15]。磁环材料一般选用具有高饱和磁感应强度的碳钢或不锈钢。为防锈考虑,一般采用2Cr13不锈钢。根据磁场高斯定理:

![]()

又因为导磁不锈钢的相对磁导率在103量级,其磁阻相对空气极小[16]。因此,可忽略和磁环并联的空气磁路中的磁通量,得磁环设计公式为:其中,Scross为屏蔽磁环的截面积,Bsur为电磁泵中磁铁表面磁感应强度,Ssur为磁铁磁极面积,Bs为磁屏蔽环材料的饱和磁感应强度。根据泵基体的外形及可用空间,可以方便地获得磁环的长度和宽度,然后通过式(10-25)即可计算出磁环厚度。一旦式(10-25)得以满足,则可保证磁铁的绝大部分磁通量能经过磁环,空气中的漏磁非常小,可起到很好的磁屏蔽效果。同时,磁环的厚度不至于过厚,降低了电磁泵的质量和成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。