微通道实验主要为考察液态金属作为冷却介质时,微通道流动特性和换热性质相对传统水微通道的异同。通过物性数据对比可以看出,液态金属具有远高于水的热导率。因此,基于液态金属的微通道器件将具有更加优越的传热能力。但是,液态金属密度约为水的6倍,在相同的体积流量下,液态金属微通道冷却系统的流阻更大,消耗的泵功更高。因此,实验中对液态金属微通道散热系统的评估主要从如下3方面进行[16]:①微通道阻力(进出口压差)随冷却介质体积流量的变化关系;②微通道对流换热系数随冷却介质体积流量的变化关系;③微通道对流换热热阻随驱动泵功耗的变化关系。

9.3.2.1 微通道阻力随冷却介质体积流量的变化关系

微通道进出口的压差可以由下式计算:

![]()

其中,ρ为流体密度,g取10 N/kg,ΔH为微通道进出口压力计高差。图9-9展示了液态金属和水流经微通道时进出口压差随流量的变化关系。从中可以看出,对于液态金属和水,微通道进出口压差均随工质体积流量(G)呈几乎线性的增长趋势,且在后期曲线增长斜率略有变大。在相同的体积流量下,液态金属作为冷却介质时微通道进出口压差比水大,约为水的2.5倍。

图9-9 液态金属和水流经微通道时进出口压差随流量的变化关系

根据流动阻力定义式:

其中,右边第一项为沿程阻力,第二项为局部阻力。f为沿程阻力系数,ζ为局部阻力系数,l为流动长度,d为当量直径,ρ为流体密度,v为平均流速。易知,在同样的流速和流道几何条件下,流动阻力与冷却介质密度、沿程阻力系数以及局部阻力系数密切相关[16]。液态金属密度约为水密度的6倍,但其黏度相对水较低,约为水的1/3。因此,在低流速层流阶段,沿程阻力系数和局部阻力系数均较水低。综合阻力系数和密度的影响,图9-9中曲线前端的低速层流阶段,液态金属作为冷却介质时微通道进出口压差约为水的2倍。而在流动后期,因为流速增加,流体微团脉动影响加剧,黏度影响变小,密度因素逐渐占据主导,液态金属作为冷却介质时微通道进出口压差相对水会进一步提高。

9.3.2.2 微通道对流换热系数随冷却介质体积流量的变化关系

冷却介质与微通道壁面间的平均对流传热系数可以由下式计算:

其中,h为对流换热系数,Q为冷却介质带走的总热量,A为换热面积,Tw为壁面温度,Tf为冷却介质平均温度。Q、Tw、Tf分别由下式得出:(https://www.xing528.com)

其中,m为冷却介质的质量流量,cp为冷却介质的比热,Tin、Tout分别为微通道进出口温度,T1、T2、T3、T4分别为微通道底板均匀分布的4个测温孔的测点温度。

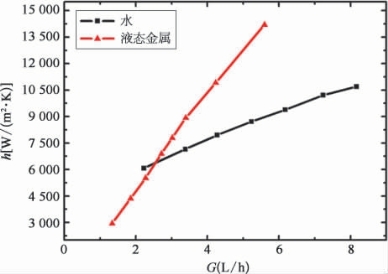

图9-10 液态金属和水流经微通道时对流换热系数随流量的变化关系

图9-10为液态金属和水流经微通道时对流换热系数随流量的变化关系[16]。从中可以看出,在较高流速区域,液态金属的对流换热系数明显比水高,这主要得益于液态金属更高的热导率。然而,在流速较低的情况下,由于液态金属热容较小,自身温升明显,通过式(9-32)计算的对流换热系数存在较显著的因热容温升而引起的误差,因此计算值有可能低于水在微通道中的对流换热系数。总体而言,基于液态金属的微通道器件在流量合适情况下对流换热能力显著高于常规水系统,但在流量低时会因为流体自身温升显著恶化微通道的传热性能,这在液态金属微通道系统设计时需特别注意。

9.3.2.3 微通道热阻随泵功的变化关系

液态金属具有比水高得多的热导率,其应用在微通道中可以显著提高微通道的散热性能,但是其密度也比水大,在相同的体积流量下经过微通道需要更大的泵功。因此,必须对液态金属微通道的热阻和泵功进行综合评估。微通道对流换热热阻可以定义为:

同时,冷却介质流经微通道所需要的泵功定义为:

![]()

其中,Δp为微通道进出口压差,G为冷却介质体积流量。

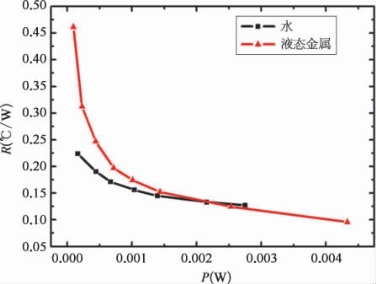

图9-11 微通道热阻随驱动泵功耗的变化关系

图9-11为冷却介质分别为液态金属和水时,微通道热阻随驱动泵功耗的变化关系[16]。从中可以看出,随着泵功的增加(冷却介质流量增加),微通道热阻逐渐降低。在泵功较小时,即流量较小的区域,采用液态金属作为冷却介质的微通道热阻要比基于水的微通道热阻大,这主要是因为低流量下液态金属自身温升明显,热容温差较大的缘故。但是,在泵功较大时,即流量较大的区域,采用液态金属作为冷却介质的微通道的热阻要比基于水的微通道热阻小。这说明即使在相同的泵功,更小的体积流量情况下,采用液态金属的微通道热阻仍然比基于水的微通道小。除此之外,因为液态金属可以采用无任何运动部件的电磁泵驱动,运行效率高,且无噪声。因此,采用液态金属作为冷却介质,更加紧凑、耗功更少,且散热能力更强的微通道散热器件必将成为可能[16]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。