图9-1 冷板换热模型

(a)温度分布;(b)换热模型。

对于水等常规冷却介质,其热容通常较大,但热导率相对较小。因此,掺混高热导纳米颗粒以提升工质整体的有效热导率是较为实用且有效的方法。但对于液态金属而言,掺混颗粒的选择和掺混后冷却介质的传热特征与传统介质存在较大不同[1],根本原因在于液态金属自身所具有的高热导率和低热容物理特性。为考察不同种类固体颗粒掺混至液态金属中对强化传热的影响,可建立如图9-1所示的冷板换热模型。其中,冷却工质进口温度为Tin,出口温度为Tout。冷板热导率高,温度恒定为Tc。冷却工质流经冷板时吸热,温度Tf呈上升趋势。掺混入液态金属中的颗粒可分为两类:高热导率颗粒和高热容颗粒。高导热颗粒包括铜、铝、金刚石、碳纳米管等[典型热导率如铜为400 W/(m·K)],而高热容颗粒则包括陶瓷、高聚物粉体等[典型热容值为1 000 J/(kg·℃)]。此外,具有高潜热的相变微胶囊可认为是一种具有高等效比热的高热容颗粒,其理论分析可参阅下节中讨论。

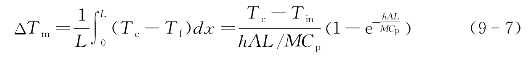

对于图9-1中模型的求解,此处不予赘述,只给出结论性关系。冷板内对流换热的平均温差可表示为:

其中,冷板内流道长度为L,单位长度换热面积为A,冷却工质质量流量为M,质量热容为Cp,冷板内对流换热系数为h。

同时,冷板内对流换热关系式可表示为:

![]()

联立式(9-7)和式(9-8),可计算出冷板温度为:

考虑某款液态金属流体冷却系统,其基本输入参数如下[1]:热源发热功率Q=100 W;冷却工质进口温度Tin=20℃;冷却工质质量流量M=60 g/s;液态金属对流换热系数h≈20 000 W/(m2·℃)(层流Nu=3.66);纯液态金属密度6.335 g/cm3,质量热容Cp=403.5 J/(kg·℃);冷板内的换热面积AL=0.003 768 m2。通过式(9-9)可计算出冷板温度Tc=24.32℃,此理论值与液态金属散热器实测值一致,表明上述理论模型及式(9-9)的正确性。下面借助此模型,讨论液态金属中掺混高热导率颗粒或高热容颗粒后冷板传热性能的变化情况。

如果在液态金属中掺混高热导率颗粒,则混合液体的热导率可由式(9-4)计算。由于工质热导率的提升,则冷板内的对流换热系数也会得到相应提升,提升后的对流换热系数可由下式计算:

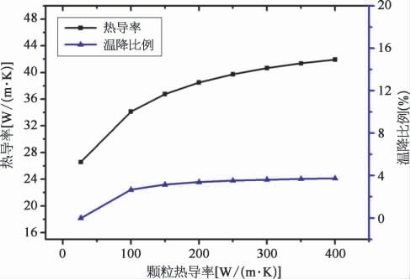

其中,k为工质热导率,d为流道当量直径(5 mm),Nu为努谢尔数。仍然基于前述的输入参数,且不考虑掺混颗粒对冷却工质热容的影响,结合式(9-4)、(9-10)以及式(9-9)可考察掺混高热导率颗粒后对冷板传热性能的影响。图9-2展示了掺混高热导率颗粒体积分数为20%时,冷却工质的热导率以及冷板温度随掺混颗粒热导率的变化情况。

(https://www.xing528.com)

(https://www.xing528.com)

图9-2 高热导率颗粒掺混后工质热导率及冷板温度的变化情况

这里,冷板温降比例定义为:

其中,Tc_f为纯液态金属冷却情况下的冷板温度,Tc为掺混固体颗粒液态金属冷却情况下的冷板温度。

同时,可定义冷却工质热导率提升比例为:

图9-2中,液态金属基液热导率为26.58 W/(m·K)。可以看出,当掺混颗粒热导率从26.58 W/(m·K)到400 W/(m·K)变化时,冷却工质的热导率提升明显,最高热导率约42 W/(m·K),提升比例可达57%。但冷板温降比例较小,低于4%,传热强化效果不明显。分析原因,主要是因为液态金属的对流换热系数已经很高,冷板内对流热阻占换热总热阻比例较小的缘故。虽然热导率的提升能强化对流热传输,但并不能解决流体流经冷板自身温升过大的问题,因此传热性能只得到微弱的提升。

如果在液态金属中掺混高热容颗粒,则混合液体的质量热容可由式(9-2)、(9-3)计算。由于工质热容的提升,液态金属工质流经冷板的温升会得到一定抑制,从而导致冷板温度降低。仍然基于前述的输入参数,且不考虑掺混颗粒对冷却工质热导率的影响,结合式(9-2)、(9-3)及式(9-9),可考察掺混高热容颗粒后对冷板传热性能的影响。图9-3展示了掺混高热容颗粒(体积分数20%,密度3 g/cm3)后冷却工质热容以及冷板温度随掺混颗粒热容的变化情况。

图9-3 高热容颗粒掺混后工质热容及冷板温度的变化情况

同理,定义冷却工质热容提升比例为:

图9-3中,液态金属基液热容为403.5 J/(kg·℃)。可以看出,当掺混颗粒质量热容从403.5 J/(kg·℃)到1 000 J/(kg·℃)变化时,冷却工质的质量热容提升较明显,最高热容为470 J/(kg·℃),提升比例最高为16%,稍逊于前述热导率提升值。但是,冷板温降更加显著,温降比例可高达12%,传热强化效果非常明显。对比上述高热导率颗粒和高热容颗粒的分析结果可以发现,在相同的颗粒体积分数情况下,掺混高热容颗粒对于液态金属散热系统而言能够得到更优的效果。虽然由于颗粒物性的局限性,掺混高热容颗粒对工质物性的提升程度略小,但高热容颗粒对液态金属散热系统性能的提升却能起到更加明显和积极的效果[1]。

事实上,若分析纯液态金属的冷板传热过程,可以发现冷板温升由两部分组成,即:

![]()

其中,Tf 为冷板内冷却工质的平均温度。式(9-14)表示冷板温升可分为对流温升和热容温升两部分。代入相关输入参数,结合式(9-7)、(9-8),可计算出上述典型纯液态金属冷却系统中对流温升为1.33℃,而热容温升为2.99℃。这说明对于典型的纯液态金属散热系统而言,流体自身温升对系统传热性能的影响更大,而其对流换热效果已经非常理想,一般不会成为传热阻力的主导因素。因此,如果在纯液态金属中针对性地掺混高热容颗粒,将能明显弥补液态金属的物性弱势,达到最优的强化传热效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。