前述重点关注了低熔点金属应对大热流瞬时热脉冲的情形。在实际应用中,还存在另外一种极端情况:高功率长时间热冲击。对于这种情形,所需的相变材料的体量往往较大,这时,如何将热量高效地传递到相变材料内部便成了需要解决的关键问题。相比于前面探讨的翅片,以及与之类似的泡沫金属、金属丝网等,热管具有更高的等效热导率和更好的热量传输能力,因而在强化相变材料传热方面备受关注。利用热管来强化低熔点金属相变材料内部的热量传递,以应对极端高功率长时间热冲击情形的技术将是本小节讨论的重点。

本节介绍针对102~103W(持续时间100~102min)级别极端高热量冲击情形,发展相应的低熔点金属相变材料/热管复合热沉[19]。EBiInSn作为相变材料,热管及其外部翅片作为传热强化结构。

6.5.5.1 低熔点金属/热管复合相变热沉结构

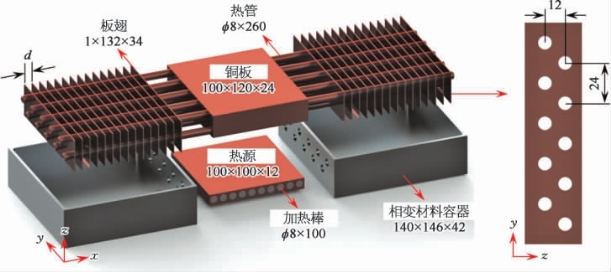

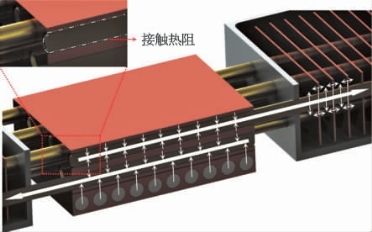

图6-31展示了低熔点金属/翅片热管复合热沉结构图,并标注了主要尺寸(x×y×z,单位:mm)。该复合热沉主要包括5个部分:冷板、热管、翅片、相变材料、相变材料容器。为方便后续实验测试,这里设计了一个模拟热源结构,它由10根加热棒(标称功率:220 V AC,200 W)插入铜板(100×100×12 mm3)组合而成,其实际热功率可以用调压器调节。冷板(紫铜,100×100×24 mm3)放置于模拟热源上方,其中交叉加工有两排圆孔,用于插入热管。20根水/铜粉烧结热管(Φ8×160)分别插入冷板两端,每端各10个。热管外面布置有板式翅片结构(紫铜,1×132×34 mm3),每端15个翅片,翅片间隔约7 mm。相变材料容器由铝材加工而成,EBiInSn填充于其中。为方便显示,图6-31中采用的是分离视图,实际使用时,冷板应与热源相互贴合,翅片热管结构应放置于相变材料容器内部。

图6-31 低熔点金属/翅片热管复合热沉模块

该复合热沉的工作原理如下:热源产生的热量传递给冷板,热管从冷板吸收热量并将热量高效地传递到相变材料区域;一方面,热量可以通过热管表面直接进入相变材料,另一方面,热量通过热管周围的翅片结构进入相变材料内部。在图6-31中,为方便显示,没有填充相变材料。在后面的实验中,会测试3种不同情况的热响应曲线:①无相变材料热沉作为基准参考;②十八醇作为相变材料以代表有机相变热沉;③低熔点金属EBiInSn作为相变材料。十八醇、EBiInSn、铜、铝的主要热物性参数见表6-8。

6.5.5.2 实验测试与结果分析

1.实验装置与实验过程

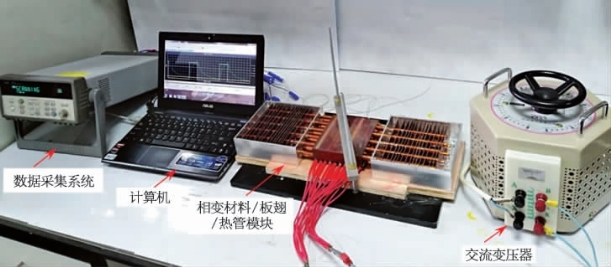

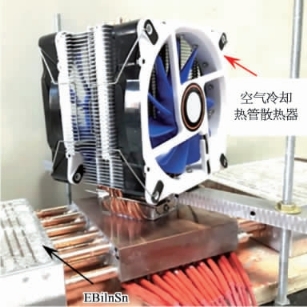

图6-32所示为实验测量装置实物图,主要包括:①相变材料/翅片热管储热模块;②调压器,用于调节加热棒的发热功率,其实时功率采用四线制方法进行测量;③数据采集仪,用于采集电压和温度信号,这里采样频率设定为0.2 Hz;④电脑,用于实时显示和存储采集的信号。冷板与模拟热源之间涂抹导热膏以减小接触热阻。冷板底部中心开有0.5×0.5 mm2的线槽用于布置热电偶,这里使用两个T型热电偶进行温度测量,并用其平均值代表热沉底部温度,记为Tb。

图6-32 实验测量装置

所有的测试均在20±2℃的室温环境下进行,两种相变材料的用量均为1.23 L。首先,针对复合热沉测试其在单个热冲击下的热响应曲线,加热功率从200 W到1 000 W。在测试中,从t=1 min时刻开始加热,当Tb到达100℃时停止测试。之后,基于上述测试结果对热沉进行分析,并就其主要热阻环节进行适当的改进,以提升其整体性能。最后,基于改进后的热沉系统,测试其在1000 W(10 min加热,15 min间歇)循环热冲击下的循环热性能。

2.单次热冲击测试

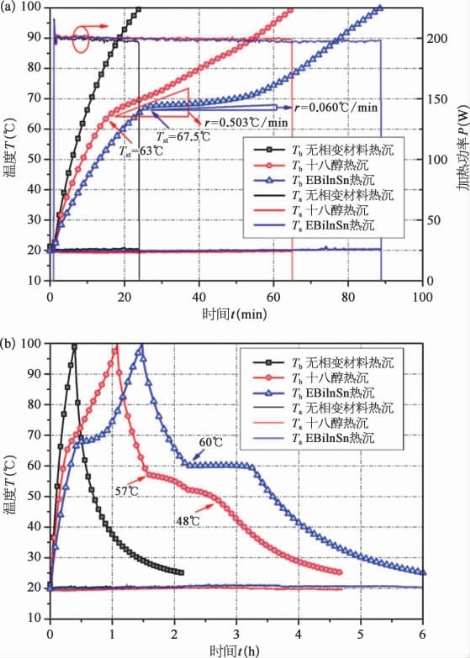

图6-33展示了复合热沉在200 W热冲击下的温度响应过程以及随后的自然冷却过程。对于没有相变材料的参照热沉结构,热沉底部温度Tb在22.8 min内迅速上升到100℃。当有相变材料时,整个热过程可以划分为3个阶段:熔化前阶段、熔化阶段、熔化后阶段。在熔化前阶段,热量主要被热沉模块以显热的形式吸收,因此Tb上升速度较快。当相变材料温度上升到其熔点温度时,熔化过程开始,大部分的热量以潜热的形式被相变材料吸收,因此这一过程中Tb上升速度明显变缓。在熔化过程中,Tb几乎保持线性增长(速率记为r)。当整个相变材料区域快要完全熔化时,Tb增长速率开始缓慢增加并最终过渡到熔化后阶段,此后,Tb由于显热加热而快速上升。

图6-33 相变材料/翅片热管复合热沉单次热冲击测试

(a)200 W加热过程热响应曲线;(b)自然冷却过程曲线。

这里,将相变材料熔化过程开始时的热沉底部温度记为Tst,相应的时刻为tst。对于200 W加热条件下的十八醇/热管复合热沉,Tst为63℃,tst为14.8 min,熔化过程中的温度上升速率r为0.503℃/min。在64.9 min时,十八醇/热管复合热沉底部温度Tb到达100℃。对于EBiInSn/热管复合热沉,Tst为67.5℃,tst为26.8 min,r为0.060℃/min。不难看出,在熔化过程中,EBiInSn可以很好地抑制热源温升,其温升速率仅仅是十八醇的12%。最终,在88.8 min时,EBiInSn/热管复合热沉底部温度上升到100℃。

为了对整个热过程有一个全局的认识,这里监测了热沉在200 W加热停止后的自然冷却过程,如图6-33(b)。对于无相变材料热沉,十八醇热沉和EBiInSn热沉,从100℃冷却到25℃的时间分别为1.74 h、3.63 h和4.55 h。对十八醇/热管复合热沉,凝固过程开始和结束时Tb分别为57℃和48℃。其凝固过程曲线在52℃左右有一个拐点,这是因为十八醇在凝固过程中实际上存在两次相变过程。对于EBiInSn/热管复合热沉,在其凝固过程中,Tb几乎稳定地保持在60℃,形成一个明显的温度平台期。此外,在EBiInSn冷却过程中,并没有出现过冷现象,这对于实际应用是非常有利的。

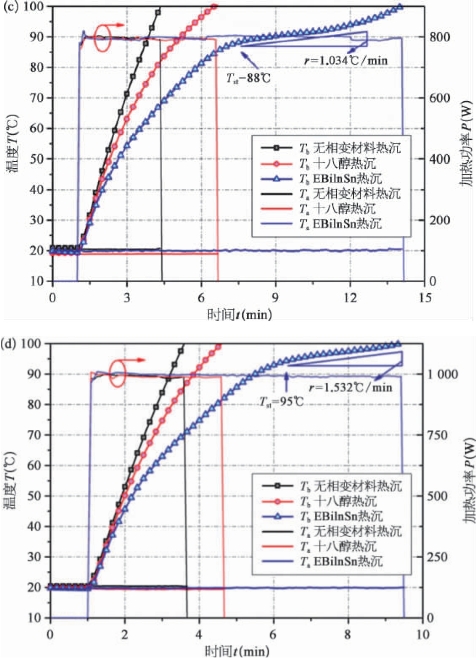

图6-34 不同热冲击功率下相变材料/翅片热管复合热沉热响应曲线

(a)400 W;(b)600 W;(c)800 W;(d)1 000 W。

类似地,对热沉模块在400 W、600 W、800 W、1 000 W下的热性能也进行了测试,结果如图6-34所示。对于十八醇/热管复合热沉,难以承受如此高的热冲击,即使在熔化过程中,Tb仍然以较大的速率增长,在熔化过程还未完全结束时,Tb已经到达100℃。对EBiInSn/热管复合热沉,随着加热功率的增加,Tst几乎线性增加,从400 W时的74.5℃到1 000 W时的95℃,后面会详细讨论这一点。EBiInSn熔化过程中可以很好地抑制热源温升,对于400 W、600 W、800 W、1 000 W加热功率,熔化过程温升速率r分别为0.284℃/min、0.639℃/min、1.034℃/min、1.532℃/min,比同等条件下的十八醇热沉低6倍左右。

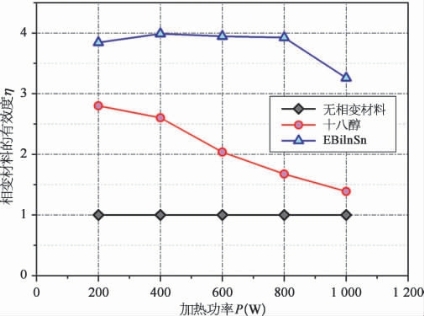

这里,定义Tb到达100℃时对应的时间为热沉有效工作时间,记为tw。没有相变材料的热沉的工作时间为参考值t0。相变材料的有效度η定义为填充相变材料后的有效工作时间与参考时间的比值:

图6-35展示了不同功率下相变材料的有效度。十八醇的有效度随着功率增加逐渐减小,从400 W时的2.8减小到1 000 W时的1.4。这主要是因为对于高功率情形,十八醇来不及完全熔化时温度就已经上升到100℃,也就是说相变材料没有完全发挥作用。对于EBiInSn,在800 W以下,其有效度一直保持在3.9左右;在1 000 W时下降到3.3,这同样是由于此时相变材料来不及完全熔化。总的来讲,EBiInSn的有效度是十八醇的1.4~2.4倍,充分说明了其相变热控性能优势。

图6-35 不同热功率下相变材料的有效度(https://www.xing528.com)

3.复合热沉模块性能改进

从以上对比测试可以看出,这里搭建的EBiInSn/热管复合热沉在1 000 W极端热冲击下可以保持Tb在100℃的工作时间达到8.4 min,而十八醇仅仅能维持3.6 min。尽管如此,EBiInSn/热管复合热沉仍有很大的提升空间,主要包括降低起始熔化温度Tst和降低熔化过程温升速率r。

为了指导热沉改进工作,先来了解其主要热阻分布。图6-36中白色箭头展示了复合热沉的传热路径。从热源到相变材料的热阻主要可以分为5个部分:①热源到冷板的接触热阻Rhscp;②冷板自身的传导热阻Rcp;③冷板到热管的接触热阻Rcphp;④热管自身的传热热阻Rhp;⑤热管(包括翅片结构)到相变材料的热阻RhpPCM。其中,接触热阻Rhs-cp和Rcp-hp可以通过使用高导热界面材料来改善;冷板自身热阻Rcp可以通过使用高导热材料和优化冷板结构改善;热管传热热阻Rhp由热管的性能决定;Rhp-PCM可以通过增加翅片数及优化翅片结构进行改善。

图6-36 相变材料/翅片热管复合热沉传热路径

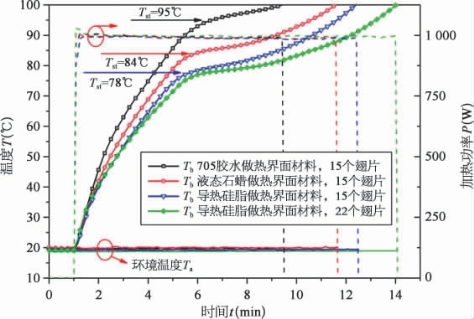

这里,将重点放在对接触热阻和翅片结构的改善上。在之前的初期测试中,插入冷板的热管与插孔之间用的是705胶水进行填充。由于接触界面是在插孔内部,难以像平面那样保证界面材料完美填充,其间可能存在一些空气间隙导致界面热阻较大。为了改善这一情况,向插孔中滴入浸润性良好的液体石蜡[热导率约为0.3 W/(m·K)],液体石蜡可以很容易地渗入插孔界面以消除里面的空气间隙。

此外,也采取了另外一项措施来减小Rcp-hp。采用纳米颗粒强化的高导热硅脂[标称热导率为4.8 W/(m·K)]作为界面材料。在插入热管之前,先向冷板插孔里灌注导热硅脂,将热管表面也涂抹导热硅脂,然后将热管插入。这样一来,导热硅脂可以较好地填充接触界面,同时由于其热导率较高,可以大大减小界面热阻。

图6-37中的黑、红、蓝3条曲线分别展示了以705胶、705胶加液体石蜡、高导热硅脂作为热界面材料时,EBiInSn/热管复合相变热沉在1 000 W热冲击下的热响应曲线。可以看到,界面热阻的改善可以明显地提升热沉性能,特别是可以有效降低Tst。当使用高导热硅脂时,Tst从之前的95℃降低到78℃。同时,熔化过程温升速率r依然保持不变,有待进一步改善。

图6-37 1 000 W热冲击下改进的EBiInSn/翅片热管复合热沉热响应曲线

强化热管到相变材料的传热可以减小熔化期间的温升速率。这里,我们考虑增加翅片的个数。在之前的结构中,每端使用了15个翅片,间隔约7 mm。这里,我们将翅片个数增加到每端22个,其间隔减小到约6 mm。同时,为方便对比,相变材料的用量依然保持跟之前一样(1.23 L)。图6-37中的绿色曲线显示的就是增加翅片个数后的温度响应曲线。可以看到,温升速率r相较于之前有了明显改善,从之前的1.532℃/min减小到0.956℃/min。

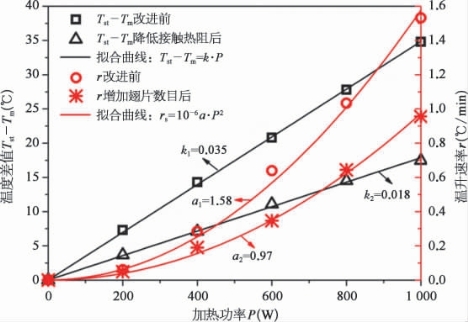

至此,得到了改进后的EBiInSn/热管复合相变热沉,它使用填充良好的高导热硅脂作为热界面材料,采用22个翅片强化相变材料内部传热。对此改进型热沉进行系统的测试(从200 W到1 000 W),获得其主要性能指标,并与之前的初步结构进行对比,结果如图6-38所示。这里,用熔化起始温度Tst与EBiInSn熔点温度Tm之间的差值(Tst-Tm)来作为热沉性能的主要评价指标之一。从图6-38可以看到,(Tst-Tm)随着热功率P的增加呈线性增加,其斜率实际上就是热沉底部到相变材料的热阻:

对于改善之前的热沉结构,Rbottom PCM为0.035℃/W。而改善之后,Rbottom-PCM降低到0.018℃/W,约是之前的一半。

熔化过程温升速率r与功率P之间成二次方关系,可以用下面的公式来拟合:

![]()

图6-38表明,对于未改进的EBiInSn/热管复合相变热沉,a值为1.58×10-6℃/(min·W2)。改进之后,a值下降到0.97×10-6℃/(min·W2),是之前的61%。

图6-38 熔化起始温度和温升速率随热功率的变化

4.复合热沉循环热冲击测试

在实际应用中,热沉模块往往处于循环工作状态,因此,这里有必要对EBiInSn/热管复合热沉进行循环热冲击测试。从图6-33(b)可以看出,在自然冷却状态下,热沉温度从100℃下降到25℃需要4.55 h,在一些情况下会显得过于缓慢。这里,为加速冷却过程,配置了一个强制风冷热管散热器,如图6-39所示。散热器放置于冷板上方,其额定功率为6 W(12 V直流电)。

图6-39 风冷热管散热器辅助的EBiInSn/翅片热管复合热沉

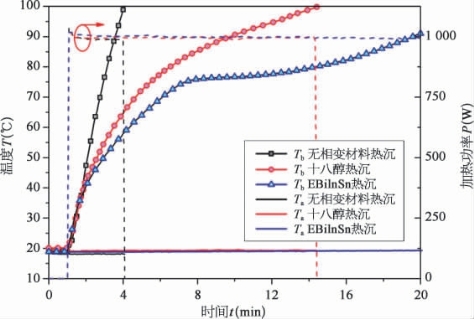

在实验测试中,风冷热管散热器始终保持开启状态。散热器不仅会加速热脉冲之后的冷却过程,也会缓解复合热沉在热脉冲阶段的温升。为了定量说明复合热沉在添加散热器之后的热控性能,这里进行了一个对比测试。图6-40是1 000 W热功率下热沉的温度响应曲线,可以看到,即使添加了风扇,在没有相变材料或使用十八醇作为相变材料的情况下,热源温度仍会迅速上升。

图6-40 风冷辅助的复合热沉热冲击对比测试

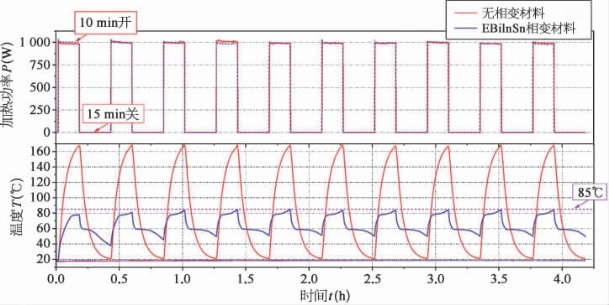

图6-41展示了风冷辅助的EBiInSn/热管复合热沉在1 000 W循环热冲击下的热性能曲线。热冲击持续时间为10 min,间歇时间为15 min。作为对比,同时测试了没有相变材料而只有风冷/热管散热时的温度曲线。可以看到,没有相变材料时,Tb在10 min的加热时间内迅速上升到168℃。当使用EBiInSn时,Tb可以被有效控制在85℃以下,并最终稳定在50℃到85℃之间。在每个循环周期中,存在两个明显的热平台期,一个是加热熔化过程,Tb稳定在78℃左右;另一个是冷却凝固过程,Tb稳定在59℃左右。风冷散热器的引入可以有效加速去脉冲阶段的冷却过程,保证在15 min内将EBiInSn储存的潜热全部释放,从而可以应对下一次热冲击。而传统的有机相变材料在面对如此大的热冲击时往往无能为力,这也就体现了液态金属相变材料在应对极端热流冲击情形的优越性和不可替代性。

图6-41 1 000 W循环热冲击下EBiInSn/翅片热管复合热沉性能曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。