针对传统的有机类相变材料,利用内部翅片强化其相变热控性能已经有很多的研究工作[19]。然而,在这些研究中,面向的散热功率和热流密度均较小。低熔点液态金属固有的高传热和储热能力,使得其应对极端高热流冲击成为可能。传统的有机相变热沉受限于相变材料较低的传热能力,一般只能用于热流密度小于100W/cm2的情形。这里将主要介绍102W/cm2量级的极端热脉冲情形,以揭示低熔点金属相变材料的热控能力极限。

从前面相变材料优值系数的定义可以看出,镓是目前已知的相变材料中优值系数最大的,因此,这里采用镓作为相变材料来应对这一极端热脉冲。对于这里分析的问题,其最大Ra数为2 100,小于前面给出的临界Ra数,因此,在下面的分析中,将采用前述简化数值计算模型来对低熔点金属相变热沉进行快速分析。

6.5.4.1 问题描述

首先,考虑一个极端热脉冲情形。假定有一个发热元件,初始温度25℃,间歇性发热功率q为10 000 W,持续时间为1 s。热源的尺寸为W×L=10×10 cm2,也就是说热流密度为100 W/cm2。根据前面的理论分析,可以估算出在没有翅片强化传热的情况下,热沉底部温度会在1 s后升高61℃(相对于镓的熔点),达到91℃,这对于一些电子器件而言是不能接受的。因此,这里考虑采用翅片来强化其传热以尽量降低热源温度。

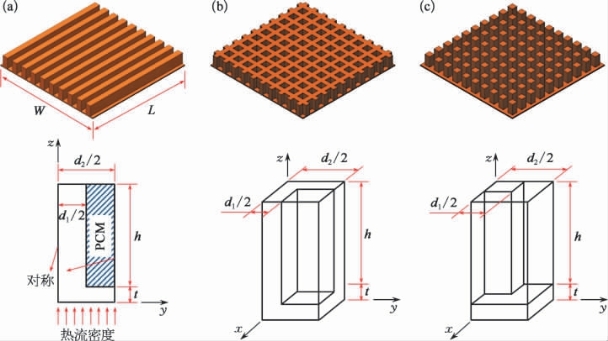

以下考虑3种翅片结构:①板翅;②交叉翅片;③针翅。图6-21直观地展示了3种翅片类型的几何结构以及相应的基本分析单元。对于板翅结构,基于模型的周期性,只需要分析一个二维的基本翅片单元。鉴于基本单元的对称性,只需对其一半进行分析,它包括半个翅片区域、半个相变材料区域以及基底区域。对于交叉翅片和针翅结构,相应的基本分析单元为三维结构,如图6-21所示。

图6-21 3种翅片结构及其基本分析单元

(a)板翅;(b)交叉翅片;(c)针翅。

假定板翅结构中有n个翅片,那么可将整个热沉等分为n个相同的基本单元,其宽度为

类似地,对于交叉翅片和针翅结构,假定翅片为n×n个,其基本单元宽度同样可以采用上述定义。这里,翅片的厚度记为d1,为方便后面的讨论,定义翅片的厚度占比:

翅片的结构和尺寸直接影响到相变热沉的性能,除了上面提到的翅片类型、翅片个数和翅片厚度外,翅片的高度Hf以及基板厚度tb也是需要考虑的因素。其中,翅片的高度主要由相变材料的用量决定,在给定热功率下,只要相变材料在热脉冲时间内不完全熔化即可满足设计要求。对于这里讨论的热脉冲情形,Hf=10 mm已经完全足够。因此,在下面的讨论中,Hf将取常数10 mm,而其他的几个几何变量的影响将进行参数化分析。

6.5.4.2 翅片密度的影响

翅片密度,或者说单位宽度内的翅片个数是影响热沉性能的一个重要参数。这里将重点探究翅片个数的影响。设定其他几何参数保持不变:热脉冲为100 W/cm2(1 s),结构材料采用高热导率的铜材,基板厚度tb 取1 mm,翅片宽度占比α为0.5。由于3种翅片结构的结果十分相似,为简明起见,这里仅针对板翅结构进行详细的说明,另外两种结构只给出最后的结论性结果。

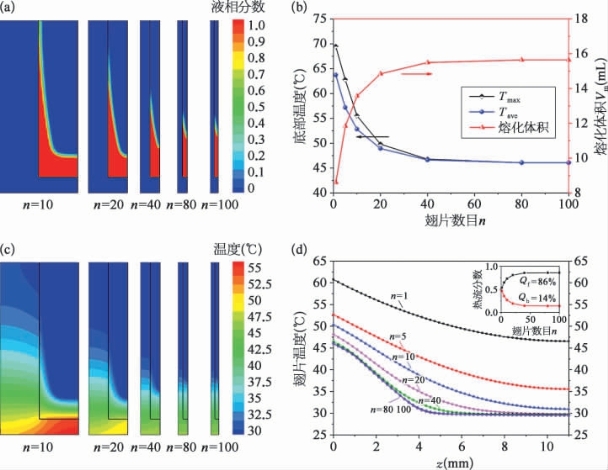

图6-22给出了不同翅片个数下板翅式相变热沉结构的温控效果。其中,图(a)和(c)直观展示了1 s热脉冲之后相变材料的液相分数云图和热沉温度云图;(b)为1 s时刻热沉底部温度及相变材料熔化分数随翅片个数的变化;(d)为沿着翅片高度方向(z方向)的温度分布。这里对热沉底部的最高温度Tmax和平均温度Tave进行了监测,并以此来评价热沉的热控性能。由图6-22(b)可以看到,随着翅片个数的增加,热沉底部的最高温度逐渐下降,这也就是说翅片个数增加可以提升热沉性能。当然,这种提升存在一个极限,当翅片个数大于80时,热沉底部温度不再下降,而是趋于一个极限值,将其记为Tlim。这里,Tlim为46℃。此外,随着翅片个数的增加,热沉底部的温度均匀性越来越好。当n大于40时,热沉底部的最高温度Tmax和平均温度Tave几乎相等,说明热沉底部温度几乎均匀一致。由图6-22(b)还可以看到,随着翅片个数的增加,相变材料最终熔化量Vm也在增加,并趋于极限值。Vm越大,说明以潜热的形式被吸收的热量越多,相应显热吸热越少,这显然是有利于降低热源温升的。不难看到,Vm的上升趋势与Tmax的下降趋势实际上是一致的。

图6-22 翅片个数对相变热沉性能的影响

(a)液相分数云图;(b)热沉底部温度以及相变材料熔化量随翅片个数的变化;(c)温度分布云图;(d)沿翅片高度方向温度分布。

由图6-22(d)可以看出,当n较小时,翅片温度较高,且沿着翅片高度方向的温度分布比较平坦。增加n,翅片温度降低,同时沿高度方向温度分布更加陡峭。温度梯度实际上是热流量的度量,n越大时,经过翅片传输的热量越多。图6-22(d)中的插图展示的是不同翅片个数下流经翅片的热量Qf和直接从热沉基板流向相变材料的热量Qb,其变化趋势很好地解释了上面的结论。当n为1时,Qf和Qb各占50%;当n大于80时,Qf达到极限值86%,也就是说绝大部分的热量是通过翅片传递的,这也就说明了翅片的有益作用。

总体而言,翅片个数的增加有助于提升热沉的热控性能。当翅片个数足够大,比如100,或者说每毫米1个翅片时,热沉性能达到极限最好值,热沉底部温度降低到极限值Tlim。此外,对于另外两种翅片结构,也就是交叉翅片和针翅,可以得到同样的结论。在后面对其他参数的研究中,为了排除翅片个数的干扰,直接将n设定为100,也就是说在最佳翅片个数下研究其他变量的影响。

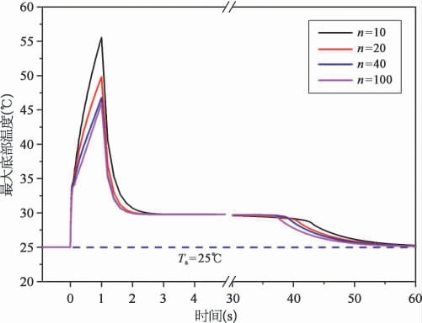

前面展示的仅仅是热沉在热脉冲结束后(1 s时刻)的状态,为了对热沉的热响应过程有一个全局的认识,这里以板翅为例给出了其瞬态温度曲线(图6-23)。假定整个热周期为1 min,其中,热脉冲持续时间为1 s,剩下的59 s为去脉冲时间。在去脉冲阶段,假定有一个二级热沉对相变热沉模块进行冷却,二级热沉与环境之间的等效换热系数为6 000 W/(m2·℃)。可以看到,在去脉冲阶段,相变热沉温度可以完全恢复至环境温度,且翅片个数越多,其恢复速度也越快。值得一提的是,如果这里不采用相变热缓冲模块,而是直接用主动冷却方式进行冷却,要想实现同样的热控效果(热源温度低于50℃),主动冷却方案的等效换热系数要求达到40 000 W/(m2·℃),远大于这里使用相变热缓冲模块后的6 000 W/(m2·℃),这必然会导致热设计难度增加、冷却系统体积增大、功耗增加等问题。因此,相变热缓冲模块的使用对于这类情形无疑是很好的选择。

图6-23 相变热沉全周期热响应曲线

6.5.4.3 翅片相对厚度的影响

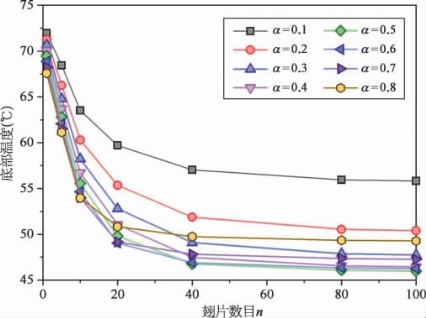

前面针对翅片相对厚度α为0.5的情形,讨论了翅片个数的影响。实际上,在不同的α下,会得到相似的变化规律和结论,如图6-24所示。可以看到,对于不同的α值,热沉底部温度都会在翅片个数为100左右时趋近一个极限值,且这个极限值随着α的增加会先减小后增加。这是因为,在α较小时,翅片厚度较薄,其传热能力会有所限制;而当α较大时,翅片厚度较大,相应的相变材料的量会减少,导致热沉的吸热能力下降。因此,存在一个α的最优值,在这个最优值时,相变热沉的温度可以达到最低水平。这里,对于板翅,α的最优值为0.5。(https://www.xing528.com)

图6-24 不同翅片厚度比下热沉底部温度随翅片个数的变化

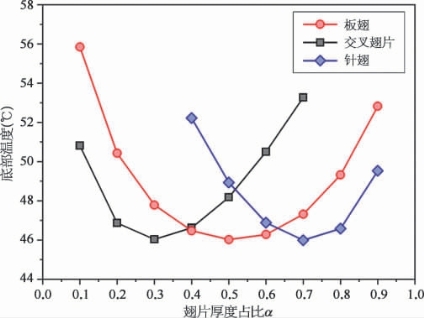

针对交叉翅片和针翅,类似地,当n为100时,热沉到达极限最低温度。图6-25展示了3种类型的翅片结构的性能随α的变化。可以看到,对于交叉翅片结构,最优的α值在0.3左右。而对于针翅结构,最优的α值在0.7左右。

为了获得更加普适的一般性结论,下面从翅片面积占比的角度来分析这一问题。翅片面积占比β定义为翅片根部的横截面积Af与热沉基板的面积Ab之比:

对于板翅结构基本单元,Af=d1L,Ab=d2L,β=(d1L)/(d2L)=α;对于交叉翅片结构,β=2α-α2;对于针翅结构,β=α2。

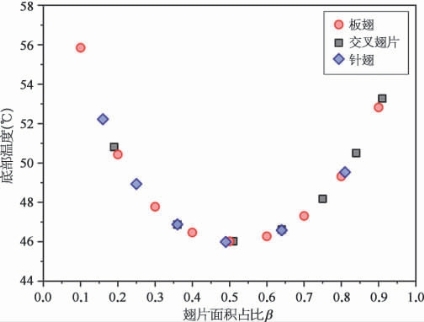

以β为变量重新绘制图6-25可以得到图6-26。可以看到,此时,3种翅片结构的性能实际上遵循同一条变化曲线。也就是说,翅片类型实际上并不是影响其性能的根本因素,起决定性作用的实际上是翅片面积占比。对于不同翅片结构,当翅片面积占比为0.5时,相变热沉可以获得最好性能。

图6-25 不同翅片结构热沉底部极限温度Tlim随翅片厚度占比α的变化

图6-26 不同翅片结构热沉底部极限温度Tlim随翅片面积占比β的变化

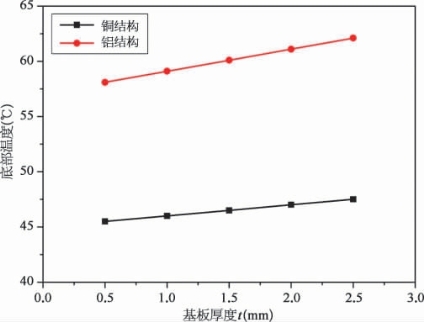

6.5.4.4 底板厚度和结构材料的影响

在前面的参数化研究中,热沉结构材料采用的是铜,热沉底板厚度tb始终保持1 mm。下面来讨论这两者的变化对热沉性能的影响。基于前面的分析,采用板翅结构热沉,翅片个数取100,β取0.5。图6-27展示了铜质和铝质热沉结构的热控性能随热沉底板厚度tb的变化。很明显,Tlim随着tb线性增加。对于铜质结构,其斜率为0.5℃/mm;对于铝质结构,斜率为1℃/mm。这种线性变化关系实际上就是热沉底板自身的传导热阻随其厚度的变化。尽管铜和铝均是高导热材料,但是在这种极端高热流密度下,两者热性能的差别是十分明显的。例如,在tb为1 mm时,铜结构热沉底部温度为46℃,而铝结构热沉的则会达到59.1℃,比前者高了13.1℃。

图6-27 热沉底部极限温度Tlim随基板厚度tb的变化

6.5.4.5 热冲击条件的影响

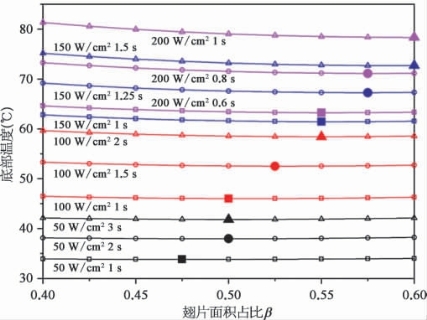

前面给出了热流密度q″为100 W/cm2,热脉冲时间t为1 s的情形。在这种情况下,最优的翅片面积占比值βopt为0.5。那么在热冲击条件变化时,βopt是否也会不同呢?为了弄清这一点,针对不同的热冲击情形进行了参数化研究,热流密度从50 W/cm2到200 W/cm2,热脉冲时间从0.6 s到3 s。对于所有研究的情形,相变材料的量均是足够的,翅片个数取100,铜底板厚度保持1 mm。

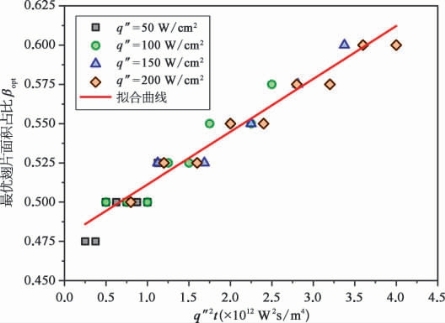

图6-28展示了不同热冲击条件下热沉性能随β的变化,其中,实心数据点是热沉性能最优的点。可以看到,热流密度或者热冲击持续时间越大,相应的βopt越大。为了获得βopt与热冲击条件之间的关系,绘制了βopt随q″2t之间的关系图,如图6-29所示。这里之所以选择q″2t作为因变量,是基于前面给出的温度与热冲击条件之间的关系式。可以看到,βopt随q″2t线性增加。

图6-28 不同热冲击条件下热沉性能随翅片面积占比的变化

图6-29 不同热冲击条件下的最优翅片面积占比

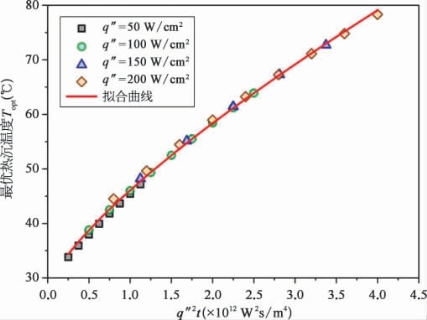

此外,为了快速预测最优参数下相变热沉的热控性能,这里总结了最优热沉温度Topt与相应的热冲击条件q″2t之间的关系曲线,如图6-30所示。据此,可以在给定热冲击条件下,设计翅片密度为每毫米一个基本单元,并根据图6-29选择最优的βopt。在此基础上,即可根据图6-30预测此最优热沉的极限热控温度。

图6-30 不同热冲击条件下热沉最优性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。