与液态金属导热膏不同,液态金属导热片使用过程中不需涂覆,操作非常简便,便于工程大批量应用,但由于与散热器及芯片基底材料的接触不如导热膏充分,使用过程中会造成接触热阻的增大。为方便读者及终端用户查阅,这里给出了液态金属导热片的代表性测试结果。

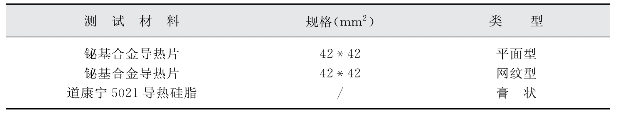

所测试的导热片分为平面型铋基合金导热片和网纹型铋基合金导热片(图5-8)。与这两种不同类型的铋基合金导热片相对比的测试产品为市售美国道康宁5021导热硅脂。具体测试材料如表5-3所示。

图5-8 测试所采用的铋基合金导热片

(a)平面型;(b)网纹型。

表5-3 测试所采用材料明细

图5-9为测试所采用的DRL-Ⅲ型界面热阻测试仪的实物及原理图,该设备采用稳态测量法,采用美国国家标准ASTM D5470-06。

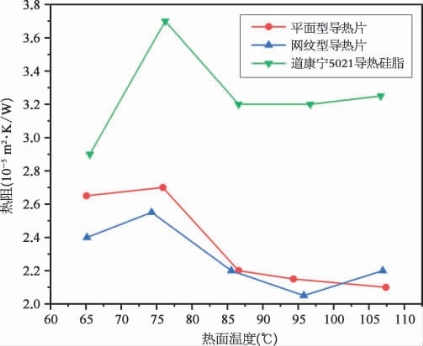

图5-10给出了表5-3所列3种热界面材料的接触热阻随热面温度变化的曲线。可以看出在不同热面温度条件下,液态金属导热片的接触热阻值均显著低于道康宁5021导热硅脂(其可以代表目前市场上性能最好的硅脂基热界面材料)的热阻值。导热片的接触热阻基本上随热面温度升高而减小,这是因为工作温度升高后导热片受热熔化,与基底接触更为充分。尽管导热片所使用的铋基合金材料熔点在60℃左右,但测试中观察到热面温度达到75℃左右时导热片才开始熔化,这是因为图5-10中热面温度代表热源温度,该温度会高于热界面材料与测试仪器接触面的温度。从图5-10中还可以看出,热面温度继续上升到95℃后,网纹型导热片的接触热阻值有所增大,这可能与导热片的网纹型结构有关,当导热片完全熔化后,网纹结构被破坏,导致接触不如平面型充分。而在较低工作温度的情况下,导热片与基底之间大部分为固固接触,导热片的细小网纹型结构在受到一定压力后,可以与基底之间接触更为充分,因此,其接触热阻显著低于平面型导热片。

(https://www.xing528.com)

(https://www.xing528.com)

图5-9 界面热阻测试仪的实物及原理

图5-10 3种不同热界面材料接触热阻随热面温度变化的测试曲线

上述导热片厚度约为0.07 mm,所采用铋基合金材料的热导率经测试为37.83 W/(m·K),其自身材料所产生的热阻值可通过下式进行计算

式中:R,热阻值,m2·K/W;d,铋基合金导热片的厚度,m;k,热导率,W/(m·K)。

将数据代入式(5-2)求得铋基合金导热片自身的材料热阻值约为1.85×10-6m2·K/W。通过热阻测试仪测试的网纹型及平面型铋基合金导热片稳定后的热阻值大致在2.2×10-5m2·K/W左右,比铋基合金导热片的材料热阻大了一个数量级,这表明铋基合金导热片的接触热阻后续还有较大的改进空间。

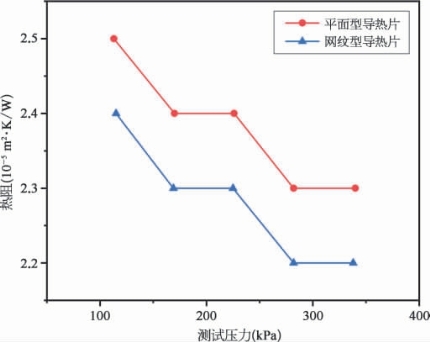

考虑到导热片与基底之间大部分为固固接触,其接触热阻将受所施加压力的影响,这里还给出了平面型铋基合金导热片及网纹型铋基合金导热片的接触热阻与所施加压力的测试结果,如图5-11所示。通过分析接触热阻随压力的变化关系可以看出,增大所施加压力可以显著降低导热片的接触热阻,在实际使用中可以根据情况选择合适的压力。

图5-11 两种液态金属导热片热阻随测试压力的变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。