【摘要】:从表4-4可知:当入口流速为1.0m/s时,介质流场的影响特别明显,随着积炭层厚度的增加,有机热载体流场的温度和流速逐渐呈现不均匀性,甚至固化。

有机热载体由于过热超温、氧化劣化和化学污染变质等原因,都会在盘管内壁聚积焦状边界层。在开始阶段,这些积炭层很薄,基本不会对盘管内整体介质宏观流动造成大的影响,盘管流动异常现象不明显。但是,当边界层达到一定厚度时,盘管内回流区流体由于反复被加热,介质温度升高,发生热裂解等现象,形成积炭层,且使积炭层厚度快速增大,进而形成恶性循环。

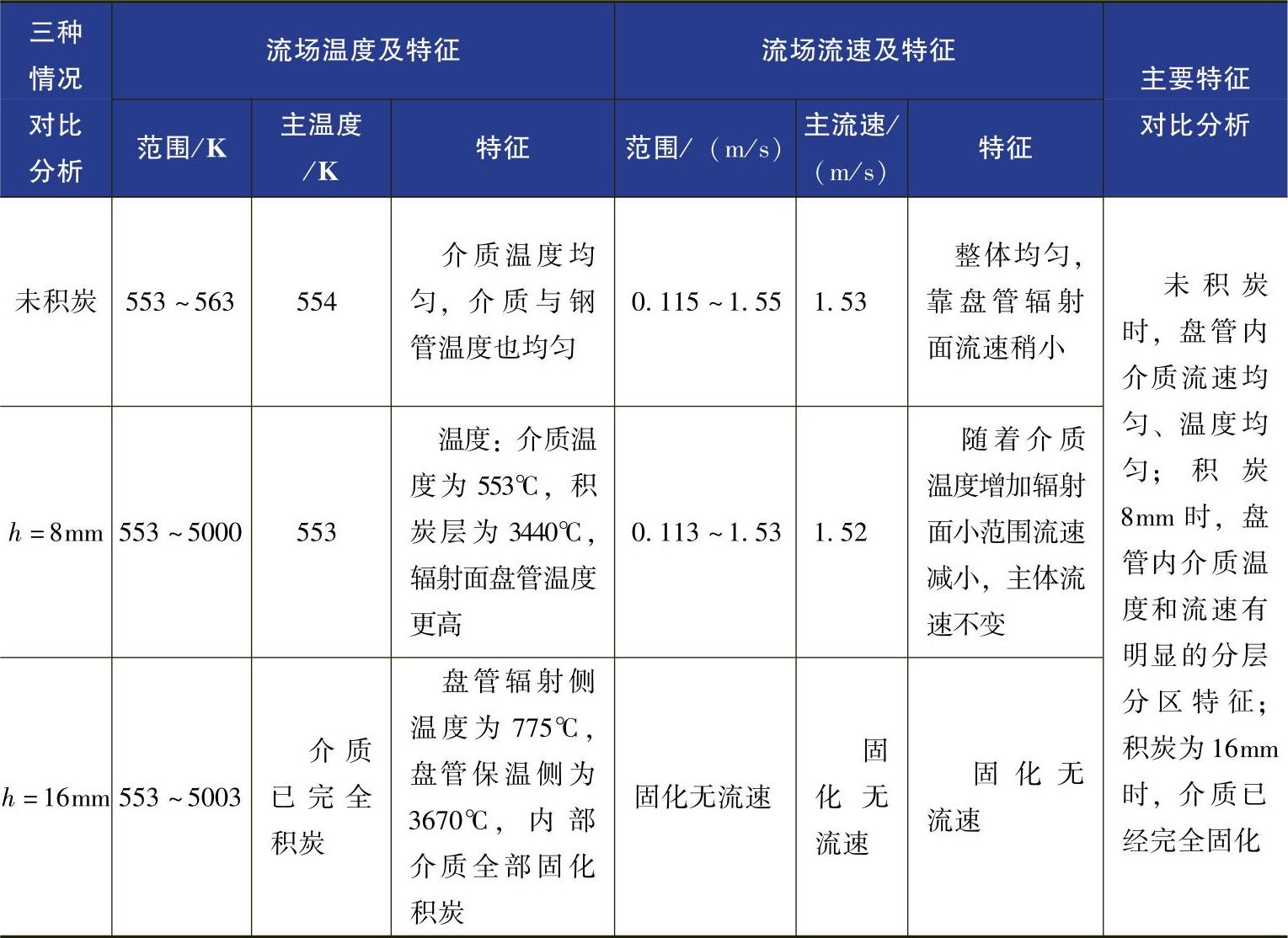

当入口流速为1.0m/s时,研究有无积炭层对温度场的影响,即通过模拟积炭层厚度为0mm、8mm、16mm时流场流速、压力、温度等的分布(相当于增加了一层隔热层)。结果表明:随着有机热载体流速的降低,在特征长度内流速进一步下降,有机热载体处于劣化变质状态,局部流动随着管径和流速的变化而呈现一定规律的变化;积炭层越薄越有利于流场的均匀和液膜温度不超温。未积炭、h=8mm、h=16mm三种情况下介质流场对比分析见表4-4。

从表4-4可知:当入口流速为1.0m/s时,介质流场的影响特别明显,随着积炭层厚度的增加,有机热载体流场的温度和流速逐渐呈现不均匀性,甚至固化。这是因为积炭层是不传热介质(根据此特征本书模拟积炭层的传热系数定义为有机热载体介质传热系数的1/10),因此积炭层厚度的增加相当于隔热层厚度的增加,所以积炭层的增加相当于把辐射过来的热量全挡在盘管外面了,盘管温度急剧增加,这样极易导致钢管过热失效并导致有机热载体泄漏火灾事故。(https://www.xing528.com)

表4-4 (入口流速v=1.0m/s)三种情况下介质流场对比分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。