入口流速对介质流场的模拟试验模型为盘管的1/2圈。

(1)当无积炭层(h=0mm)时,不同入口流速对介质温度场的影响

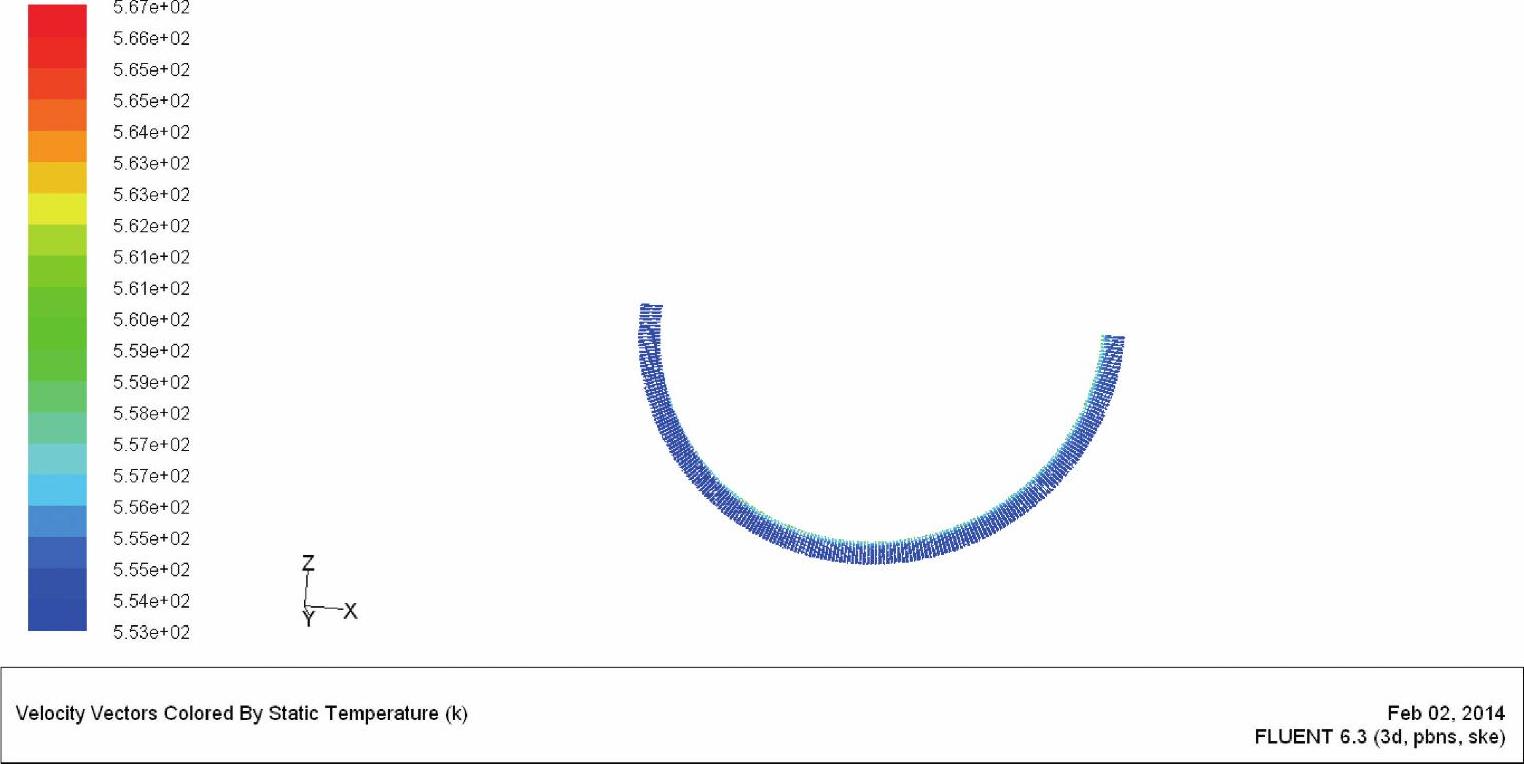

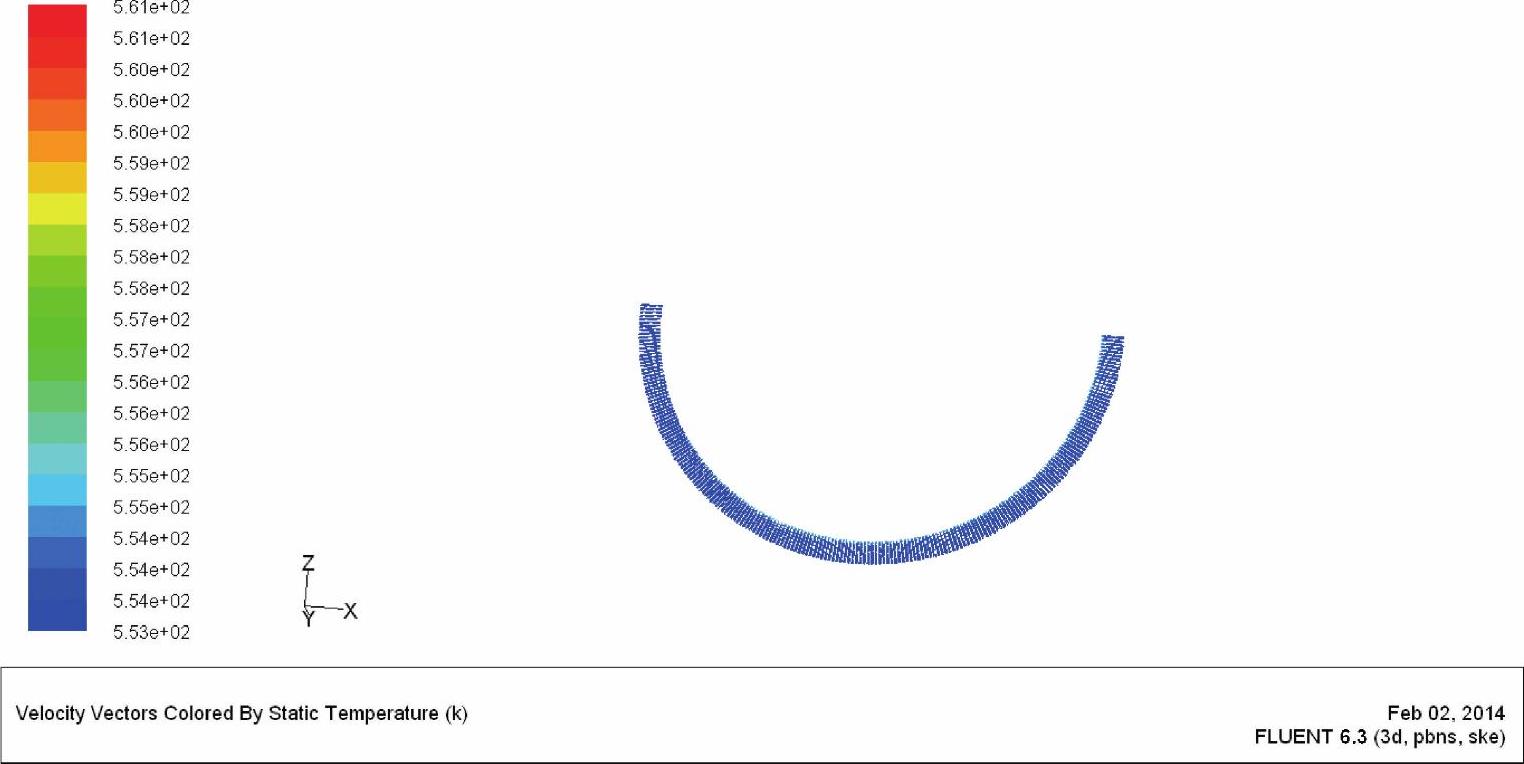

当有机热载体炉无积炭层,入口流速为0.5m/s时的流场温度图如图4-5所示,当有机热载体炉无积炭层,入口流速为1.5m/s时流场温度、压力、流速分布图分别如图4-6a、图4-6b、图4-6c所示。

从图4-5当h=0mm,v=0.5m/s时的模拟温度场全景图进出口两端温度对比可知,介质从入口到出口升温情况如下:辐射面升高6K,中间升高4K,保温层未升高。整体进口温度为553K,出口温度为567K,升温最大达14K/半圈(为钢管壁),中间主体介质部分约为4K/半圈,整体升温明显,升温较快,且升温不均匀。

从图4-6a当h=0mm,v=2.0m/s时的模拟温度场全景图进出口两端温度对比可知,介质从入口到出口升温情况如下:辐射面升高4K,中间升高1K,保温层未升高。整体进口温度为553K,出口温度为562K,升温最大为9K/半圈(为钢管壁),中间主体介质部分约为1K/半圈,整体升温不是特别明显,升温较慢,且升温较为均匀。

对比图4-5与图4-6可知,当h=0mm,v=1.5m/s时,盘管内有机热载体加热较h=0mm,v=0.5m/s时更慢,也更均匀,不易积炭。但是当h=0mm,v>1.5m/s或流速更高时,通过模拟发现,迭代方程无法收敛,说明此时由于介质流速过快,钢管还来不及对管内介质进行加热,介质就已经流走(或者是加较慢,无法满足生产需要);所以模拟无解。

图4-5 当h=0mm,v=0.5m/s时的模拟温度场全景图(此截图来源于FLUENT6.3软件)

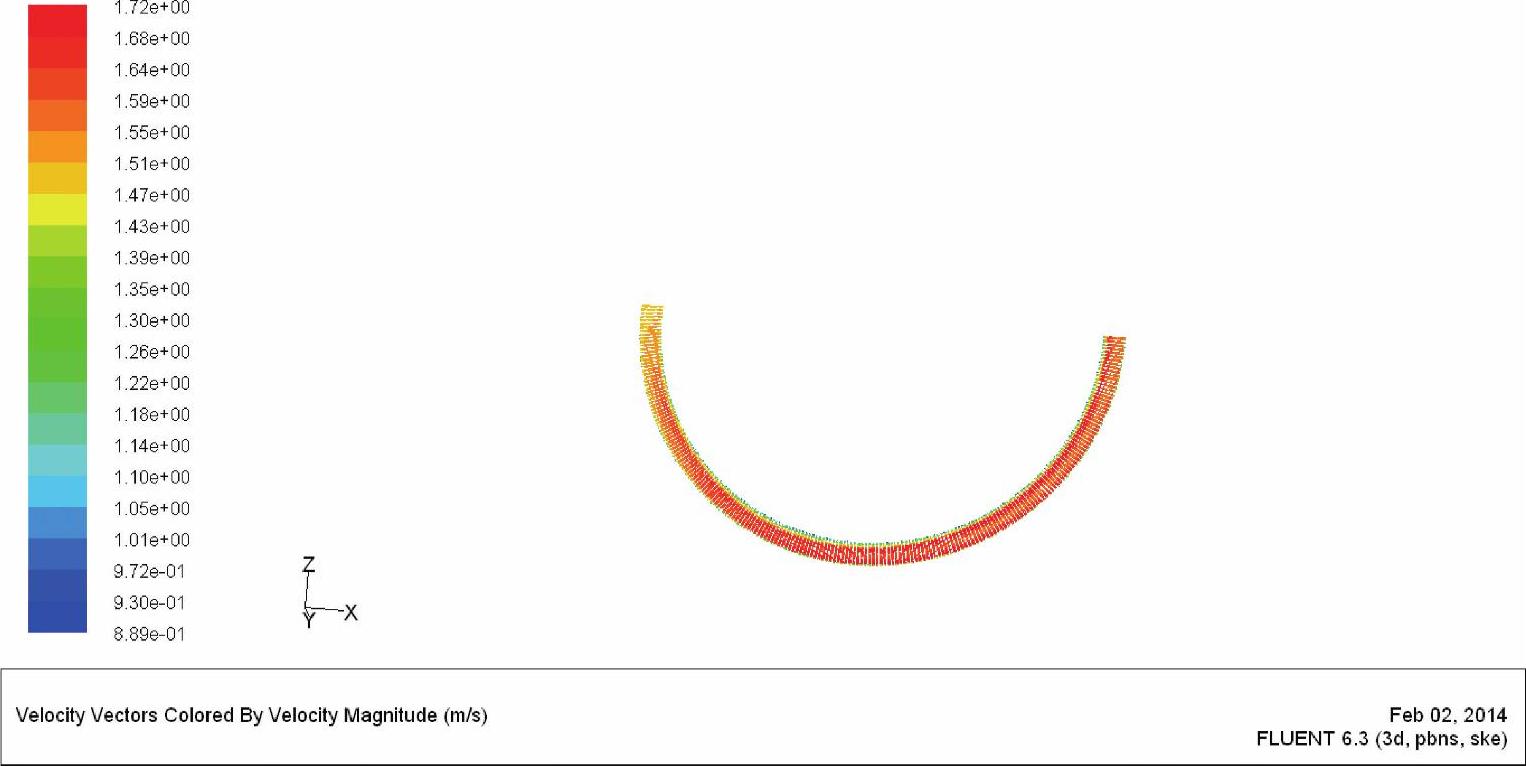

(2)当无积炭层(h=0mm),v=1.5m/s时,介质出口速度场分布

从图4-6b可看出,当无积炭层(h=0mm),v=1.5m/s时,盘管内有机热载体流速分布具有如下特征:

1)靠管壁两侧的有机热载体流速较慢,尤其是辐射管壁侧更为明显。

(https://www.xing528.com)

(https://www.xing528.com)

图4-6a 当h=0mm,v=1.5m/s时的模拟温度场全景图(此截图来源于FLUENT6.3软件)

图4-6b 当无积炭层(h=0mm),v=1.5m/s时,介质出口速度场分布(此截图来源于FLUENT6.3软件)

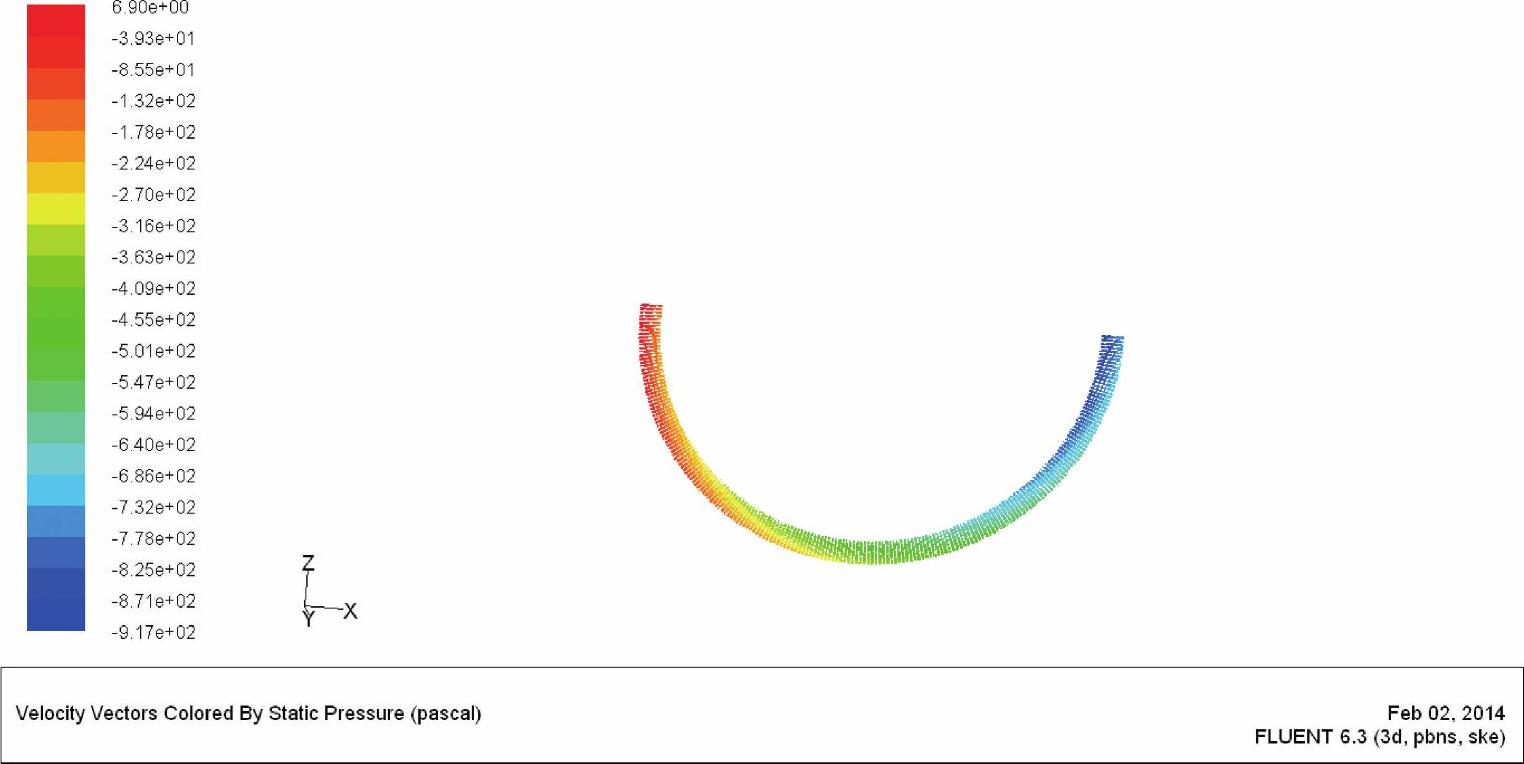

图4-6c 当无积炭层,流速为1.5m/s时的模拟压力场全景图(此截图来源于FLUENT6.3软件)

2)有机热载体管内流速从管壁往管子中心逐渐增大,辐射段有辐射热侧的紊流层比保温侧的紊流层区域更大。

3)靠近辐射管壁,层流与紊流交界处,有机热载体介质流速接近最大。

4)靠近辐射管壁温流区域的颜色显示可看出,有个别地方的有机热载体流速方向是变化的,甚至回流,但是所占比例极小。

(3)当无积炭层(h=0mm),v=1.5m/s时,介质出口压力场分布

当有机热载体炉盘管内无积炭层,且流速为1.5m/s时的压力场模拟结果分析如下:①从盘管入口到出口压力场逐渐增大;②同一盘管剖切面从辐射面到保温层面压力逐渐减小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。