20世纪30年代,美国道氏化学公司(DOW)首次生产出联苯-联苯醚的混合物,商品名为道生(Dowtherm A),获得专利并应用于加热系统,开创了世界上第一个合成型热载体的生产。其后欧美市场开发出一些类似的产品。50年代后得到迅速发展,其中美国孟山都(首诺)研制的氢化三联苯成为最畅销的产品。60年代后,日本推出了烷基联苯类系列产品;德国推出了苄基甲苯系列、二甲基联苯醚等;英国推出了聚乙烯醇合成热载体[7]。

我国起步较晚,始于20世纪60年代,90年代后得到迅速发展。目前全球范围内合成油制造商主要集中在德国朗盛、美国陶氏、美国首诺、日本综研、南非萨索耳、法国道达尔六家化工公司。产品类型基本上为联苯-联苯醚、氢化三联苯、二苄基甲苯、二芳基烷、二甲苯基醚、一苄基甲苯类高温合成热载体。化学组成比较单一,是由一种或几种化合物组成。主要分子特征是分子结构中含有芳烃或环烷烃结构,而且大都是两环或三环的芳烃化合物。

美国20世纪50年代开始采用矿物型有机热载体,70年代加入添加剂使性能得到提高。我国始于70年代研制和生产。目前,国内、外生产厂家较多,品种也繁多。

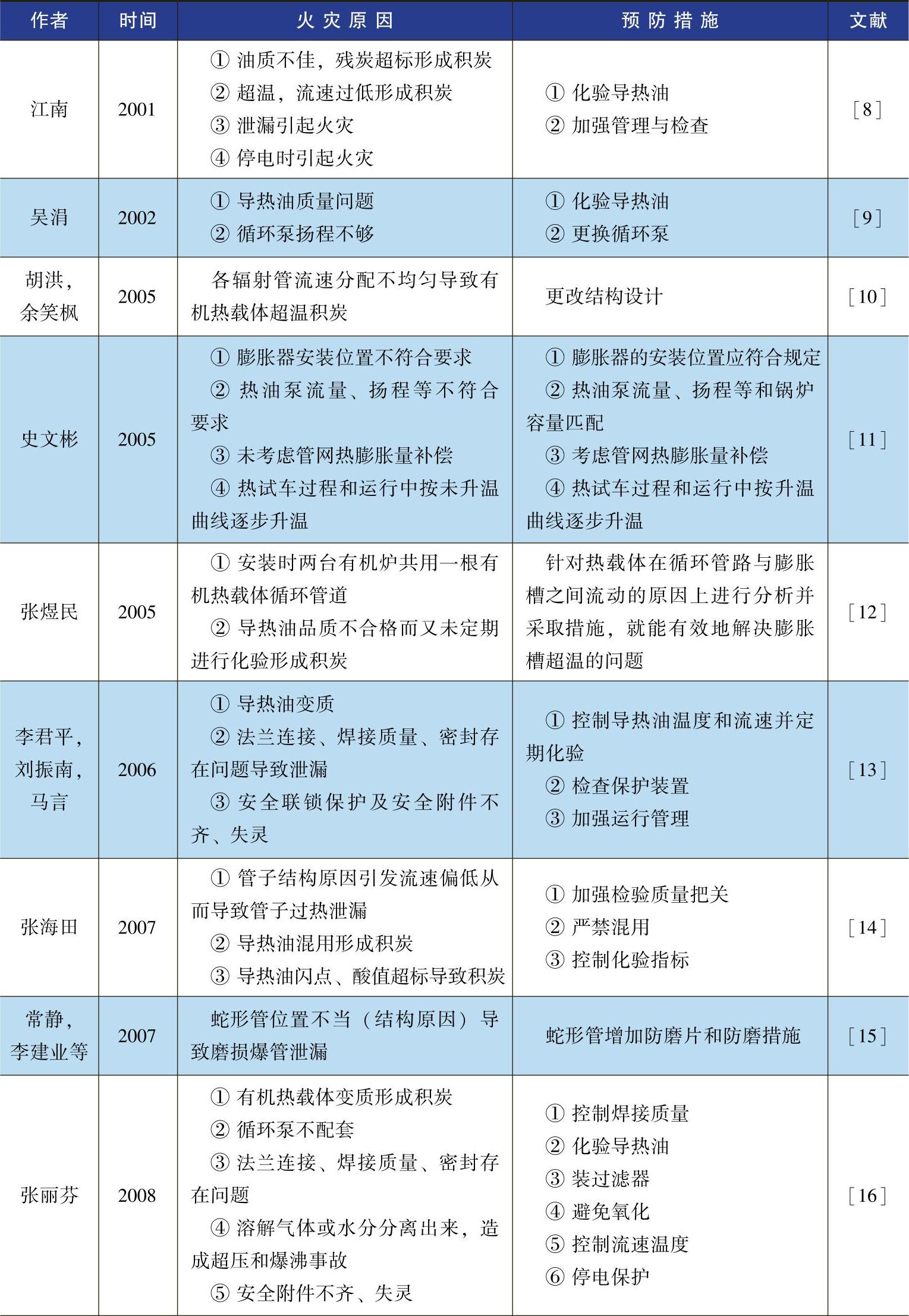

随着有机热载体的广泛使用,有机热载体炉也应运而生,通过图1-4分析可知:以有机热载体炉为首的中小锅炉事故一直高发不断,通过详细查阅国内近十年有机热载体炉火灾事故相关技术文献,将火灾原因及预防措施汇总,见表1-1。

由表1-1可知,有机热载体炉事故原因有直接原因和间接原因两种。

直接原因包括由于间接原因导致有机热载体超温变质或管内流速降低等,从而形成积炭,最终导致爆管泄漏,引发火灾事故。

表1-1 近十年国内有机热载体炉火灾事故相关技术文献统计(2000~2012年)(https://www.xing528.com)

(续)

间接原因包括设计结构、产品质量、安装质量、有机热载体与循环泵不匹配、焊接和安全附件质量等引发管子或法兰等泄漏、渗漏,同时由于疏于管理和司炉工缺少运行操作知识及技能等原因,导致泄漏事故引发火灾。

从表1-1可以看出来,有机热载体炉火灾事故的原因通常不止一个,既有结构设计、有机热载体质量、循环泵匹配性、焊接质量等技术上的原因,又有未进行有机热载体化验、未按升温曲线操作或不懂操作知识等管理上的原因,最终导致形成积炭。而积炭如果不能及时检测出来,往往会导致火灾事故的发生。因此特种设备检测机构如何检测出积炭层厚度对于火灾的预防尤为关键。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。