零件工单

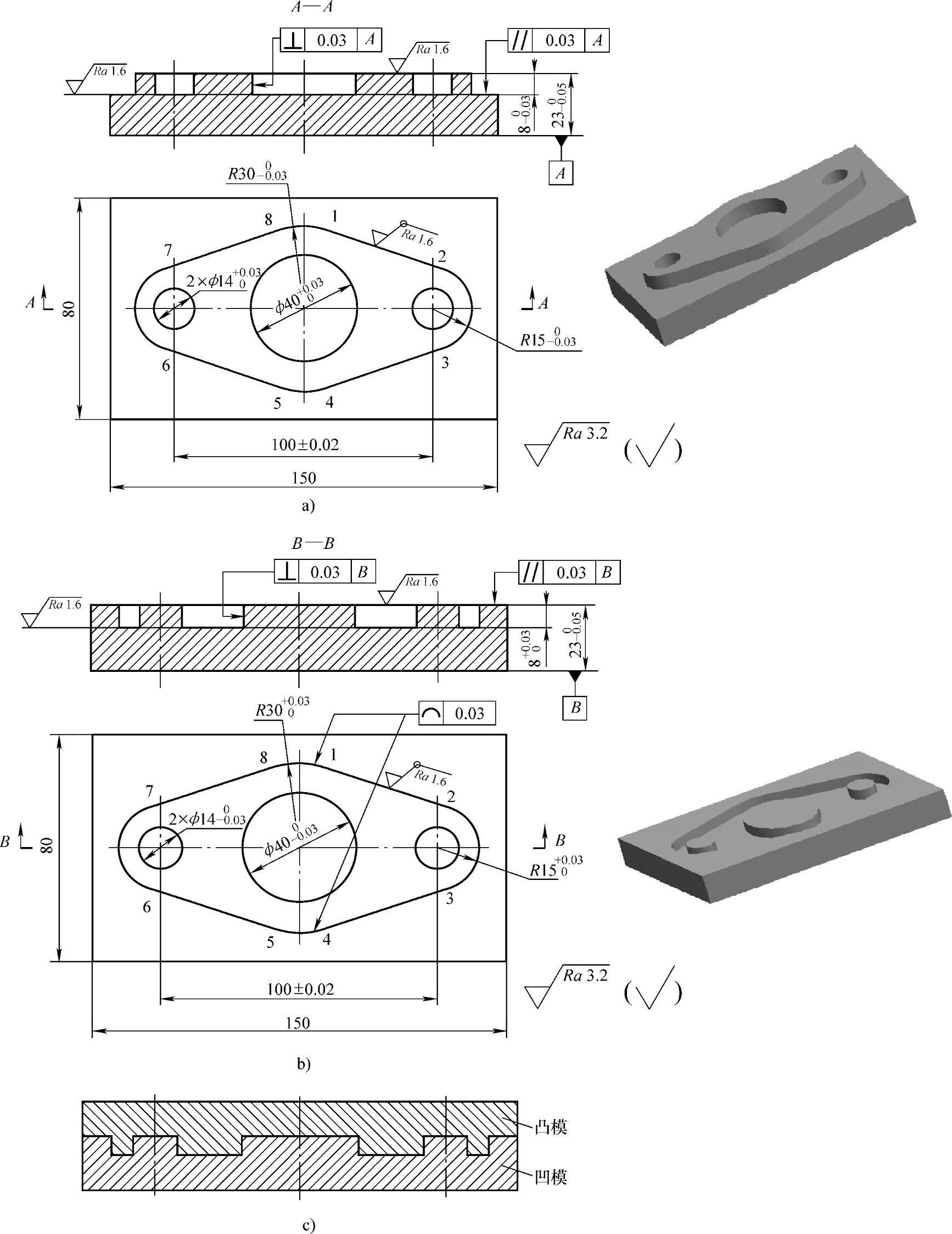

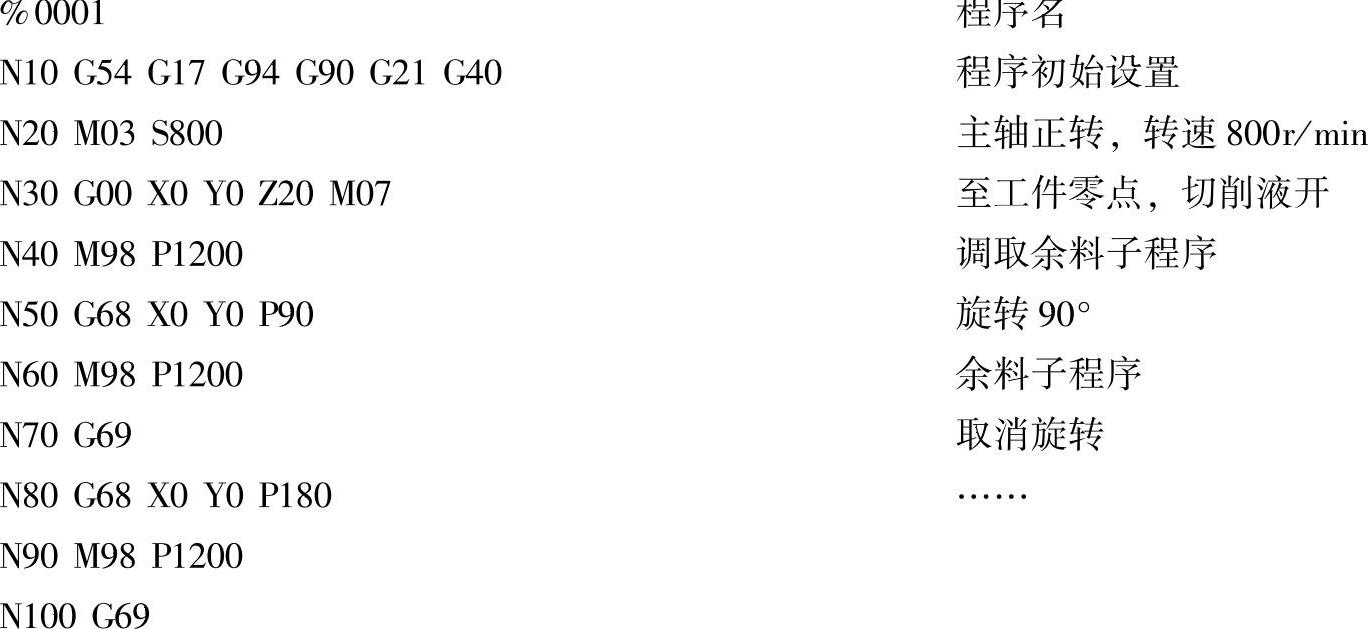

图3-9所示为凸、凹模配合零件。凸、凹模零件的毛坯料均已加工完毕。材料为45钢,毛坯尺寸分别为150mm×80mm×23mm、150mm×80mm×23mm,单件加工。

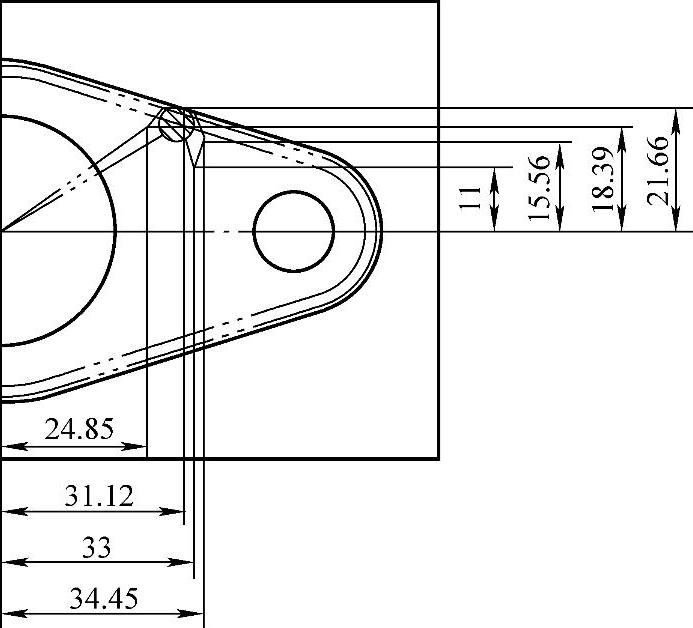

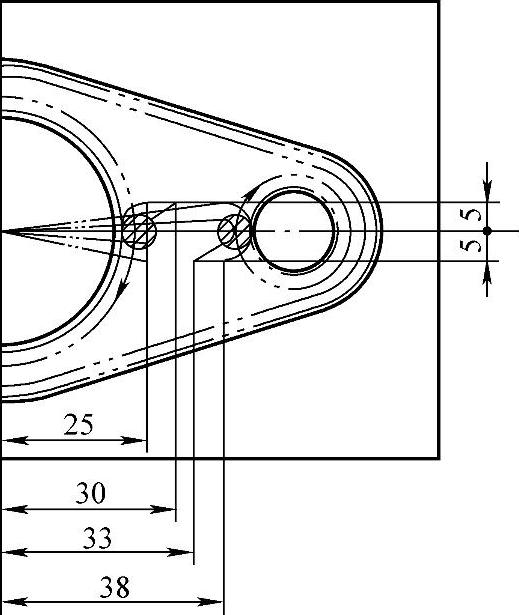

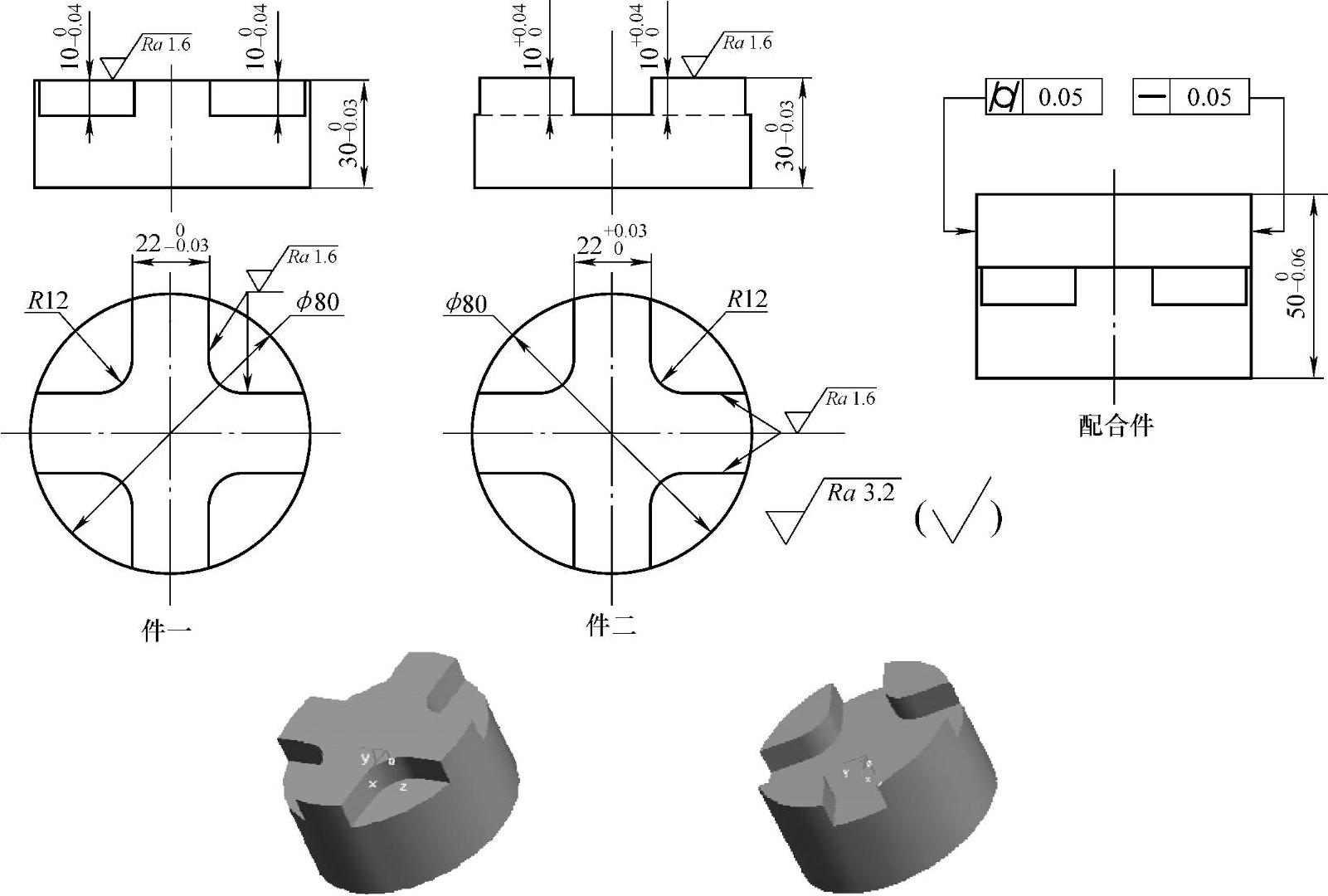

图3-9 凸、凹模配合零件

a)凸模件 b)凹模件 c)配合件

零件图凸、凹模零件圆弧节点坐标分别为:

1(9,28.6)、2(54.9,14.18)、3(54.9,-14.18)、4(9,-28.6)、5(-9,-28.6)、6(-54.9,-14.18)、7(-54.9,14.18)、8(-9,28.6)。

工艺分析

该零件加工时应保证配合精度,另外还有垂直度、线轮廓度和平行度等几何公差要求。因此加工时除了精确对刀外,还应合理安排加工工艺路线。该零件的粗、精铣加工均可以通过改变半径补偿值方法实现。

1.确定加工顺序

(1)凸模件加工

1)工件装夹。用百分表找正平口钳口后将凸模件毛坯进行装夹,装夹前须在工件下表面与钳口之间放入精度较高的平行垫铁,垫铁的厚度与宽度要适当,工件被加工部位应高出钳口5~10mm,避免刀具与钳口发生干涉,为避免工件上浮,应用橡胶锤敲紧工件。

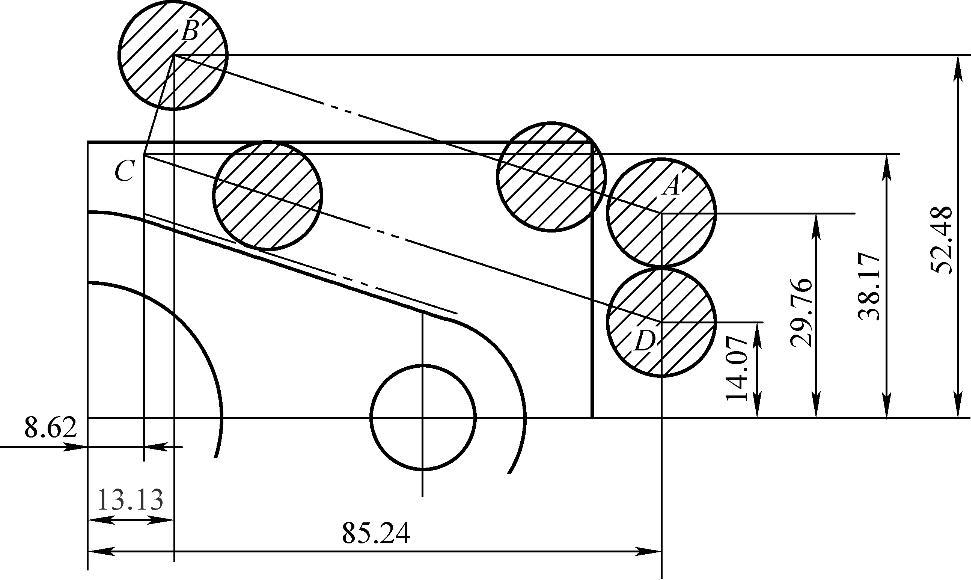

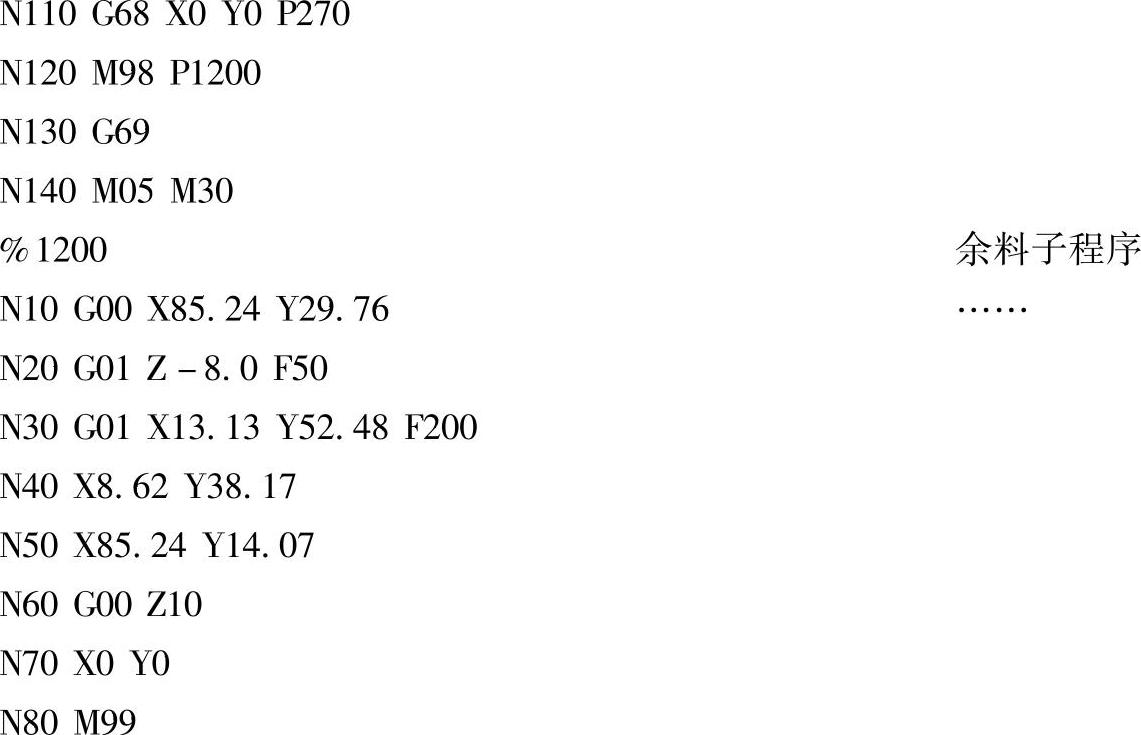

2)用ϕ16mm硬质合金键槽立铣刀清除长方形凸模外轮廓四角余料,粗加工,留精加工余量0.5mm(单边)。以进给路线最短为原则,高效去除轮廓四个角的余料,去除路线及标值尺寸如图3-10所示,安排进给路线为A→B→C→D,采用轮廓延长线进刀与退刀。

图3-10 凸模外轮廓去角余料路线及标值尺寸

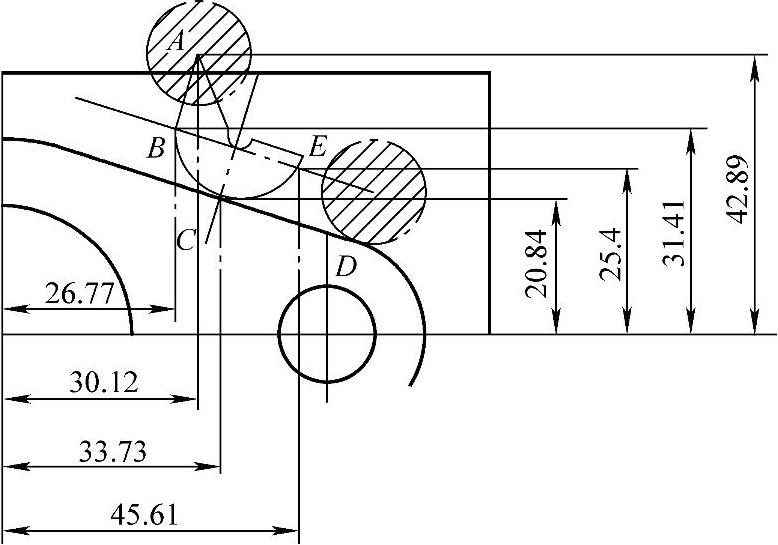

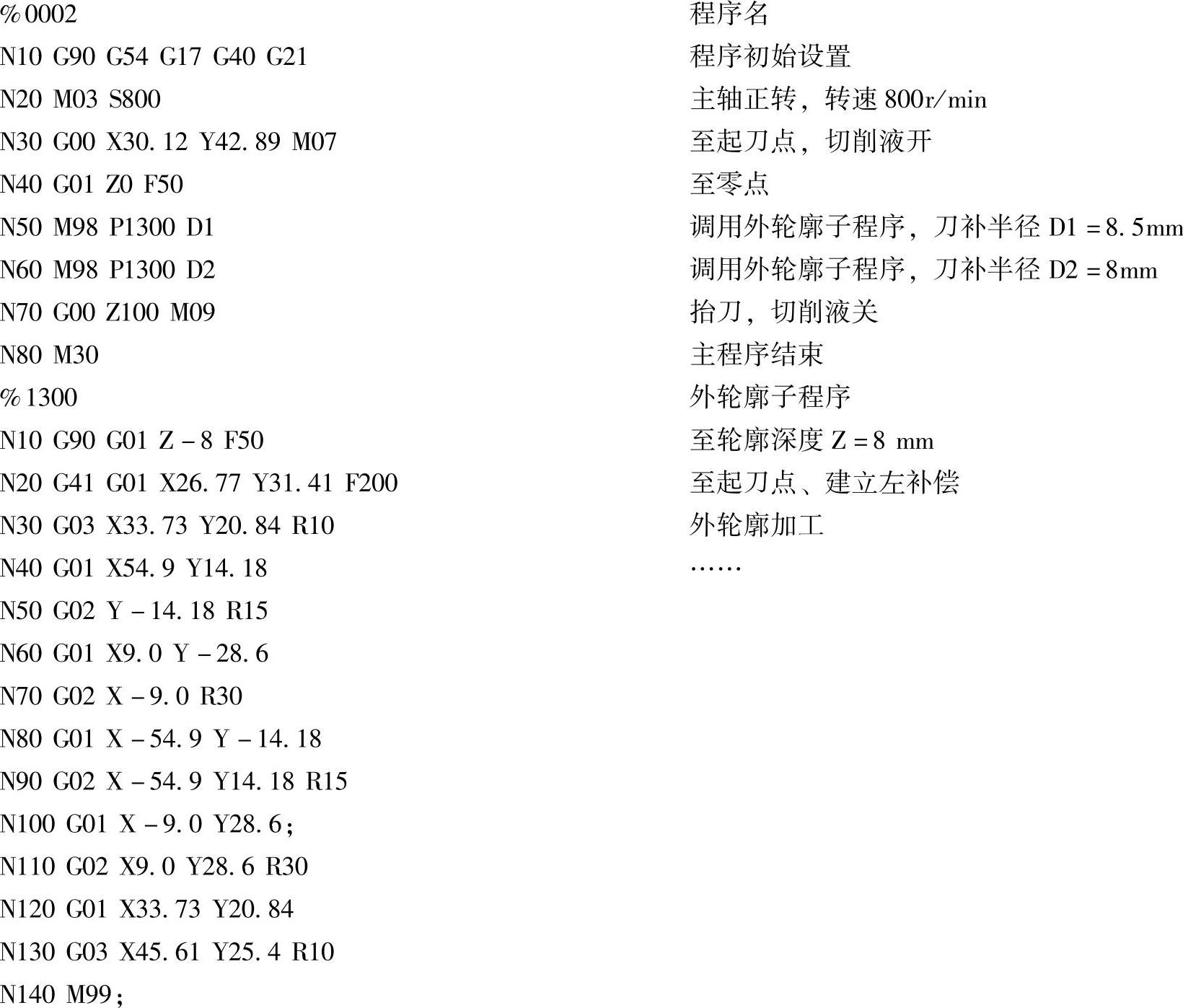

3)采用ϕ16mm硬质合金键槽立铣刀粗、精加工凸模外曲面轮廓→粗、精加工中间ϕ40mm内圆轮廓。凸模外轮廓刀具路线及标值尺寸如图3-11所示,进刀均采用圆弧切入、切出。

4)采用ϕ14mm硬质合金键槽立铣刀加工两侧ϕ140+0.03mm沉头孔至规定尺寸要求。

(2)凹模件加工

1)工件装夹。方法同上加工凸模件。

2)用ϕ16mm键槽立铣刀清除内轮廓余料。以进给路线最短原则,高效去除内轮廓中间圆凸台两侧余料,单侧去除路线及标值尺寸如图3-12所示,刀具路线为A→B→C→D。

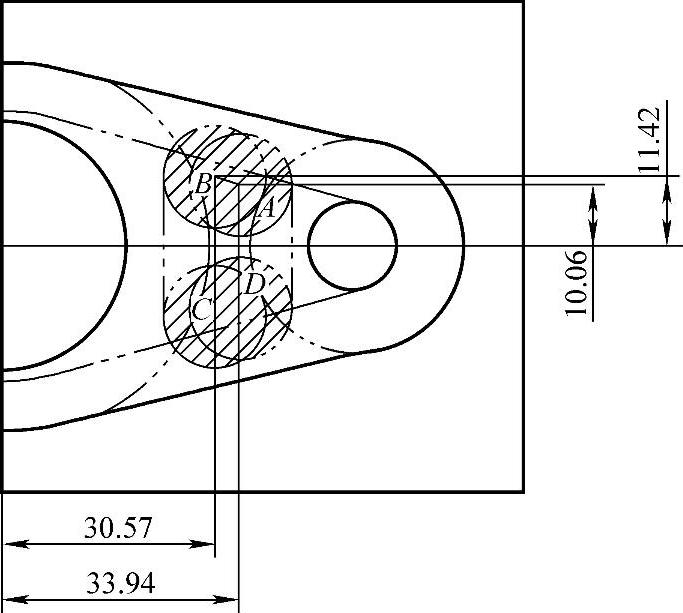

3)用ϕ6mm硬质合金键槽立铣刀粗、精加工凹模内曲面轮廓至规定尺寸要求,如图3-13所示→粗、精加工ϕ40-0.030mm外圆至规定尺寸要求→粗、精加工2×ϕ14-00.03mm两侧外圆至规定尺寸要求,如图3-14所示,所有粗、精加工均采用圆弧切入、切出。

图3-11 凸模外轮廓刀具路线及标值尺寸

图3-12 凹模内轮廓去余料单侧路线及标值尺寸

图3-13 单侧凹模曲面内轮廓粗、 精加工路线及标值尺寸

图3-14 单侧凹模内圆粗、精加工路线及标值尺寸

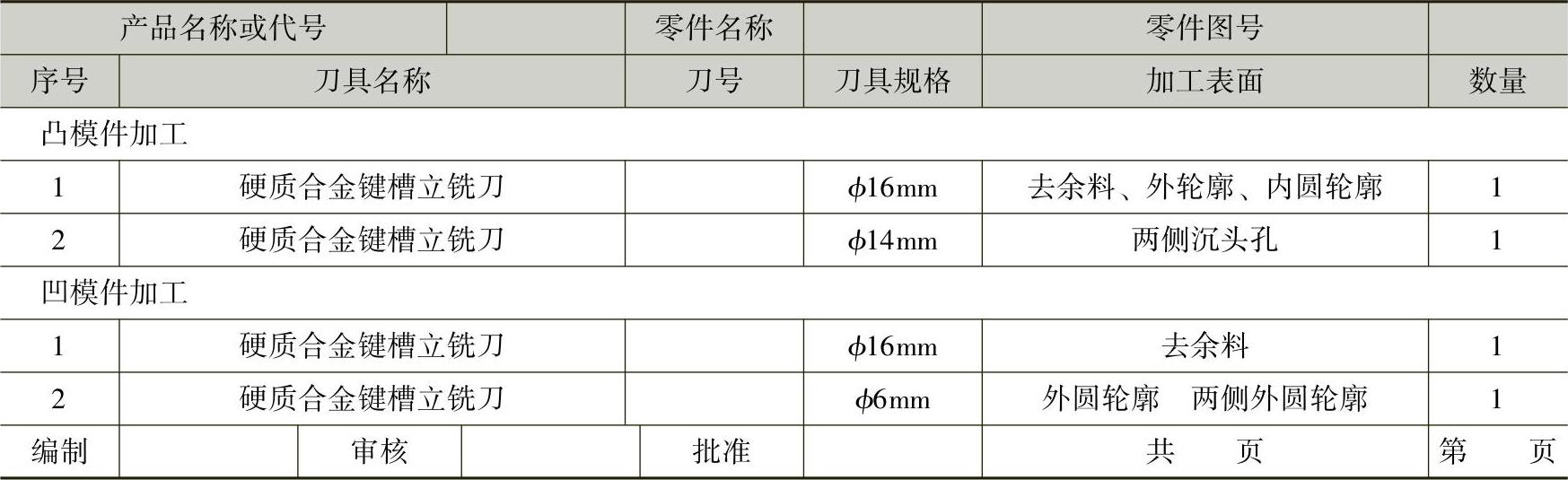

2.刀具的选择

刀具应根据工件的材料、加工性质及结构来选择。刀具清单见表3-15。

表3-15 刀具清单

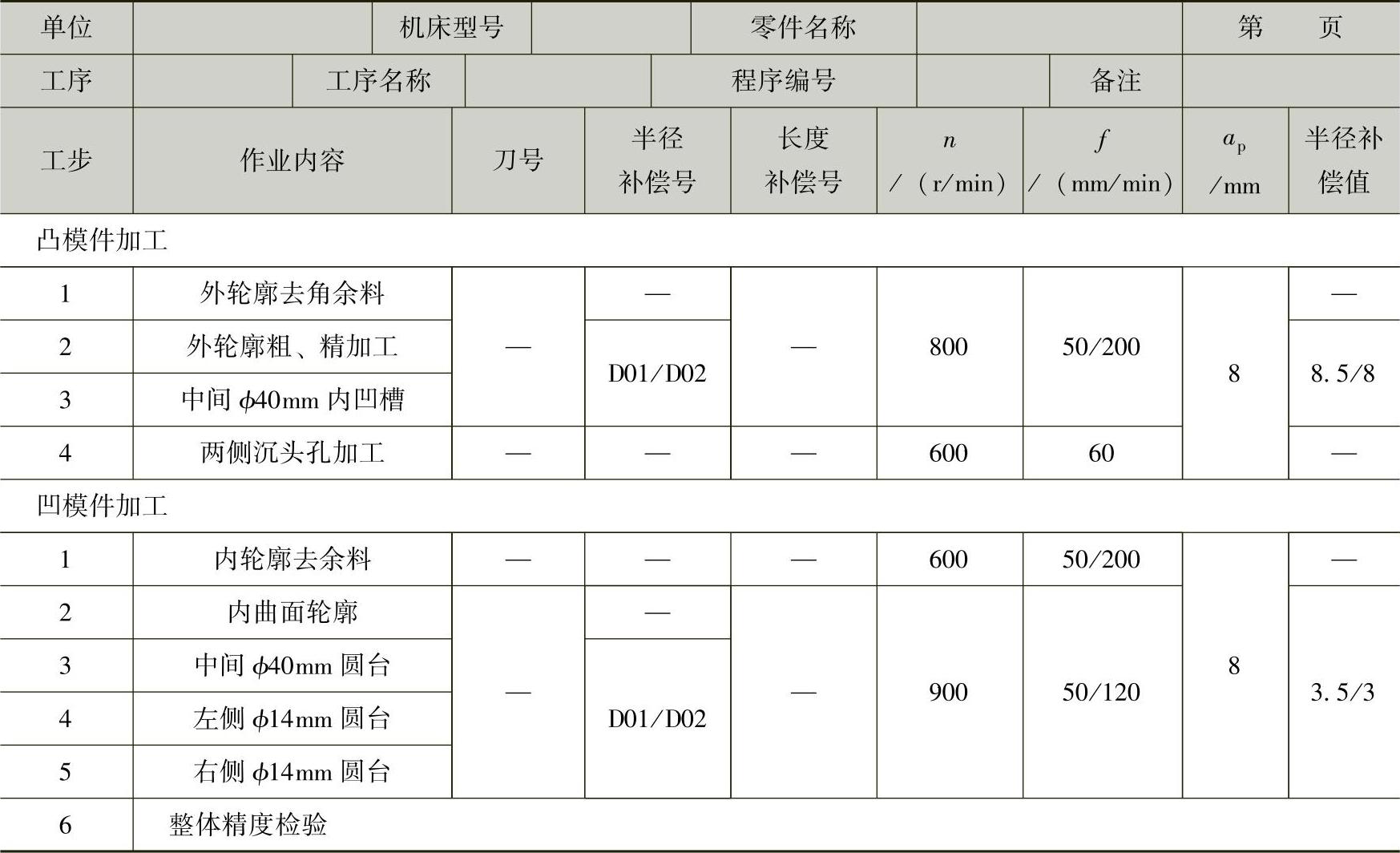

3.切削用量及数控加工工艺卡

数控加工工艺卡见表3-16。

表3-16 数控加工工艺卡

4.工艺准备

(1)设备华中HNC-22M系统数控铣床及配套机用平口钳。

(2)量具0~120mm游标卡尺、25~50mm外径千分尺、0~30mm和30~50mm两点内径千分尺、0~150mm深度游标卡尺、磁性表座及百分表。

(3)其他垫铁若干、纯铜棒或橡胶锤。

5.华中HNC-22M系统数控程序及说明

工件坐标系的原点设置在零件上表面中心点,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

(1)凸模外曲面轮廓去四角余料程序(数控铣床无换刀功能,可直接手动换ϕ16mm键槽立铣刀,此加工不考虑刀具半径及长度补偿)(https://www.xing528.com)

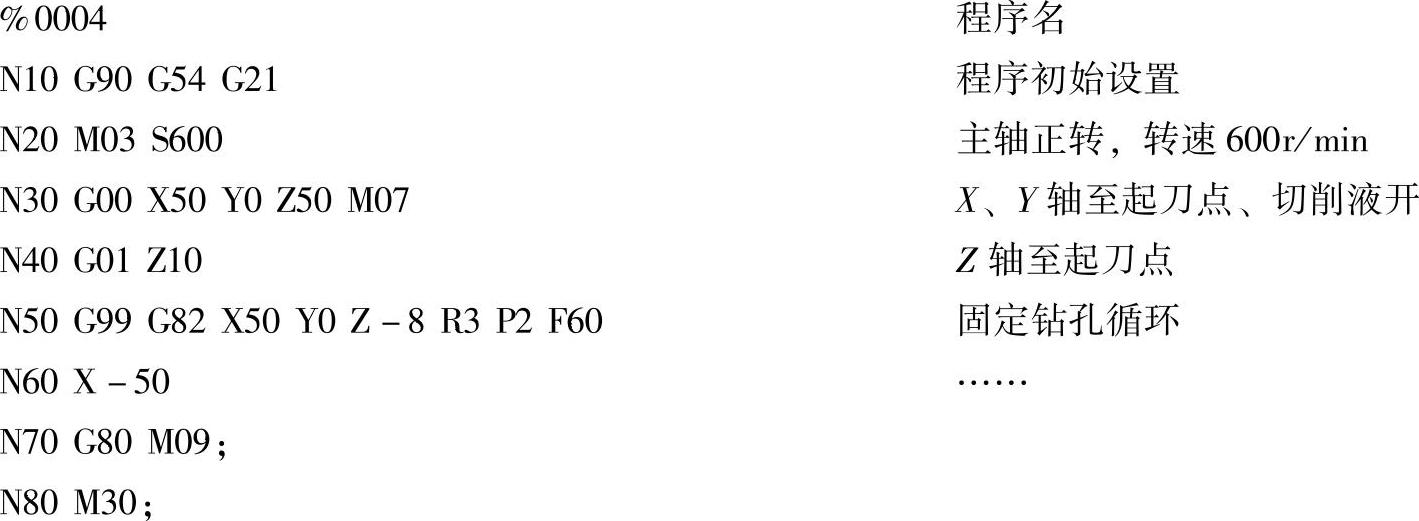

1)凸模外曲面轮廓去四角余料程序(图3-10)。

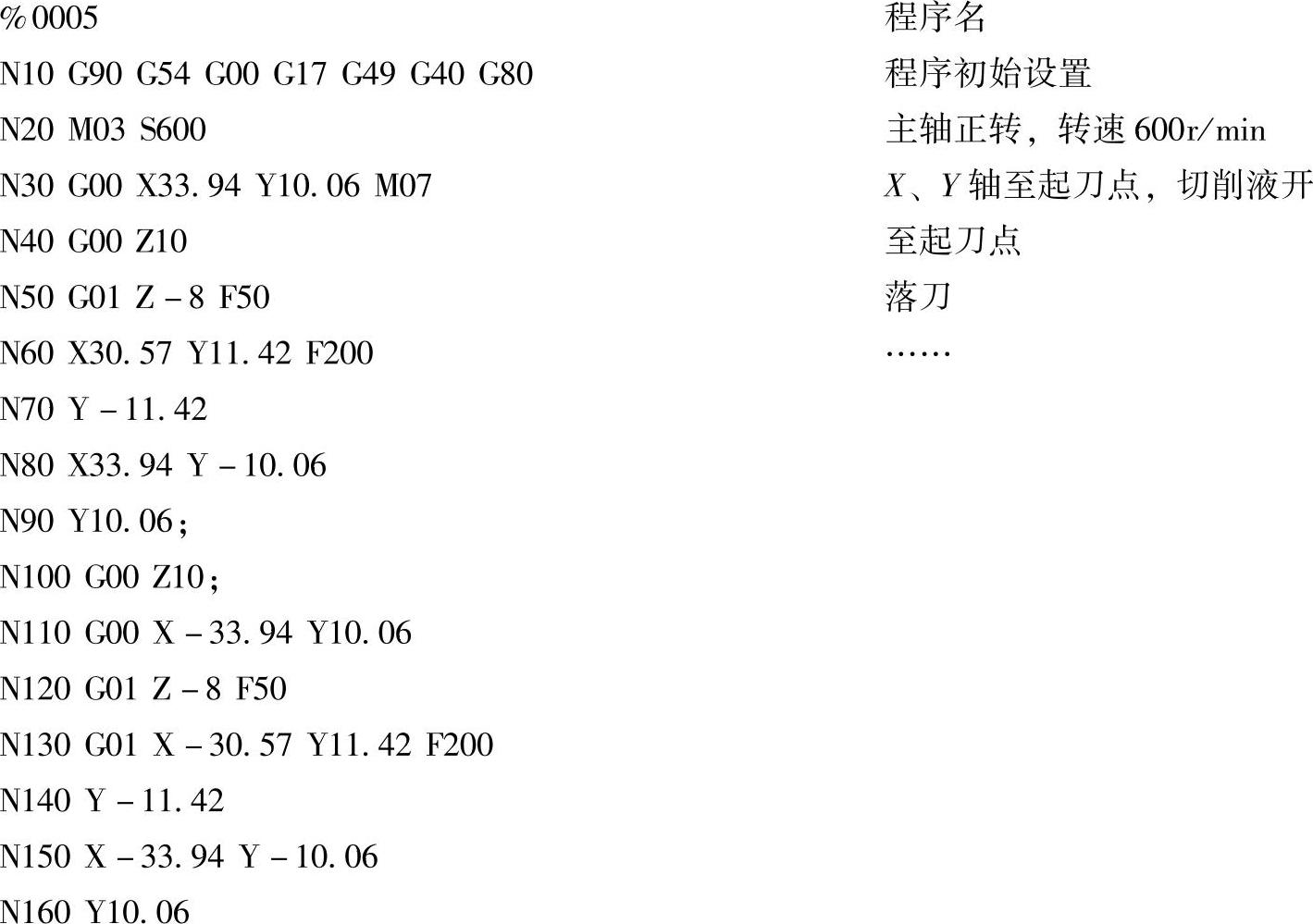

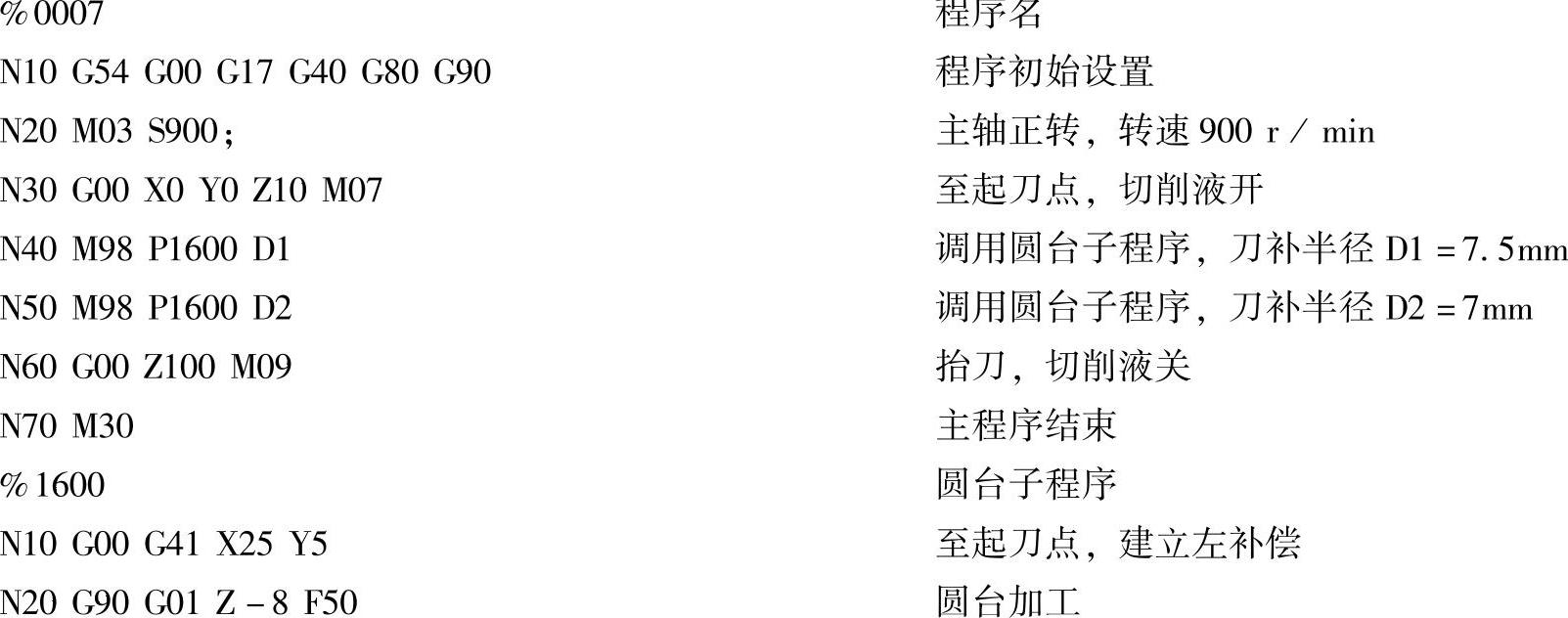

2)凸模曲面外轮廓程序(外轮廓需精加工,应两次半径补偿)(图3-11)。

3)凸模中间内凹圆ϕ40mm槽(采用ϕ16mm键槽立铣刀)。

4)凸模两侧沉头孔(采用ϕ14mm键槽立铣刀)加工程序。

(2)凹模内轮廓去余料程序(图3-12)

1)凹模内轮廓去余料程序。

2)凹模内曲面轮廓,中间ϕ400mm圆台程序,两侧ϕ14mm小圆台(采用ϕ14mm键槽立铣刀)加工程序。

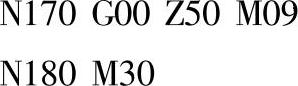

①凹模内曲面轮廓程序(需精加工,应两次半径补偿)(图3-13)。

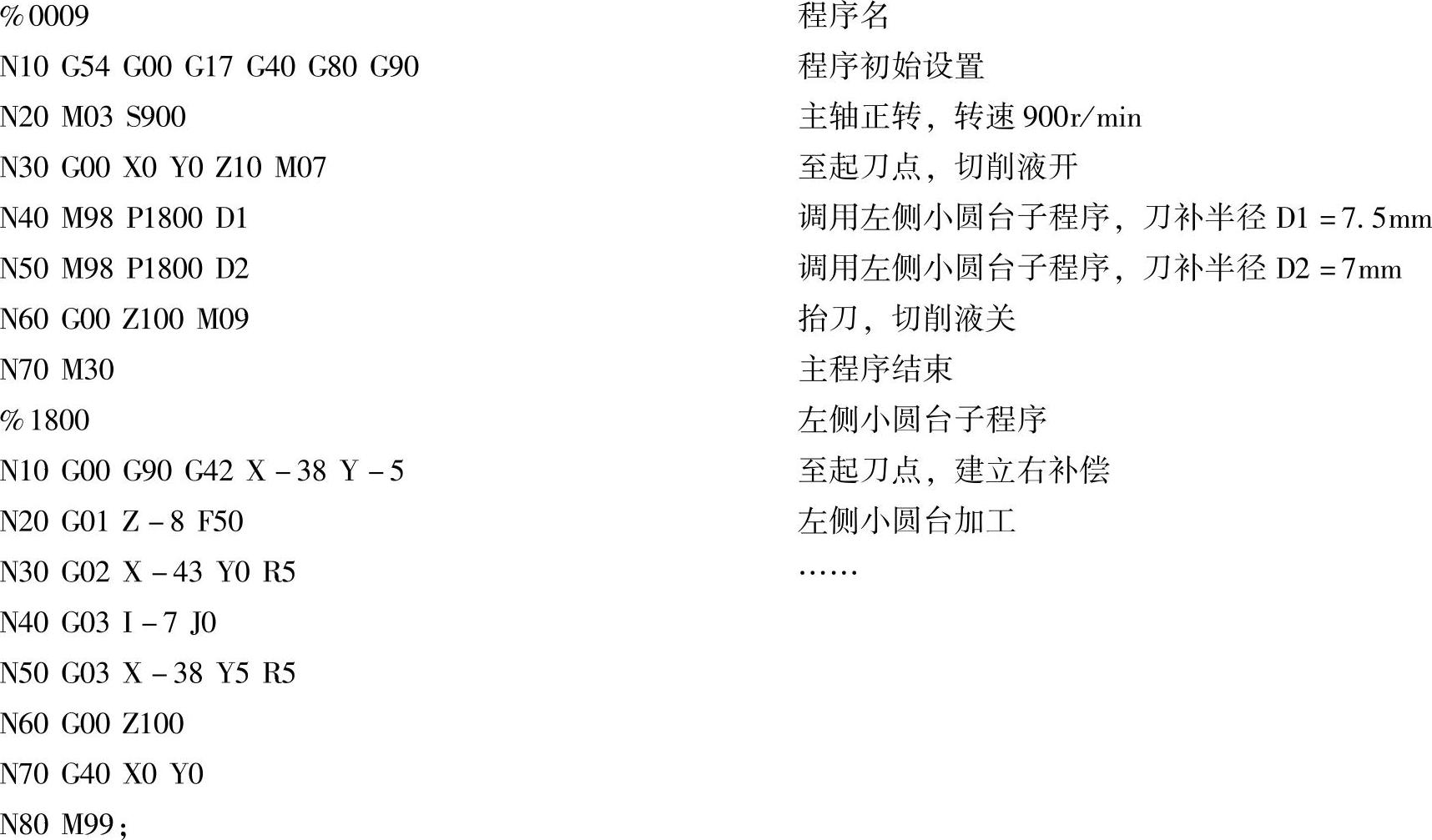

②中间ϕ40mm圆台程序(需精加工,应两次半径补偿)(图3-14)。

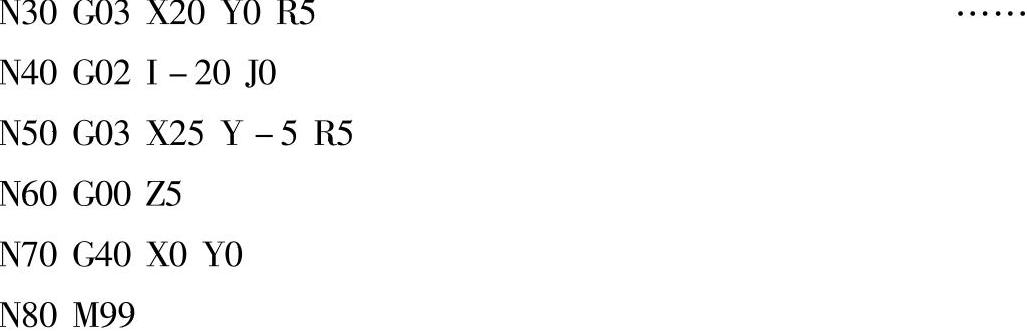

③右侧ϕ14mm小圆台程序(需精加工,应两次半径补偿)(图3-14)。

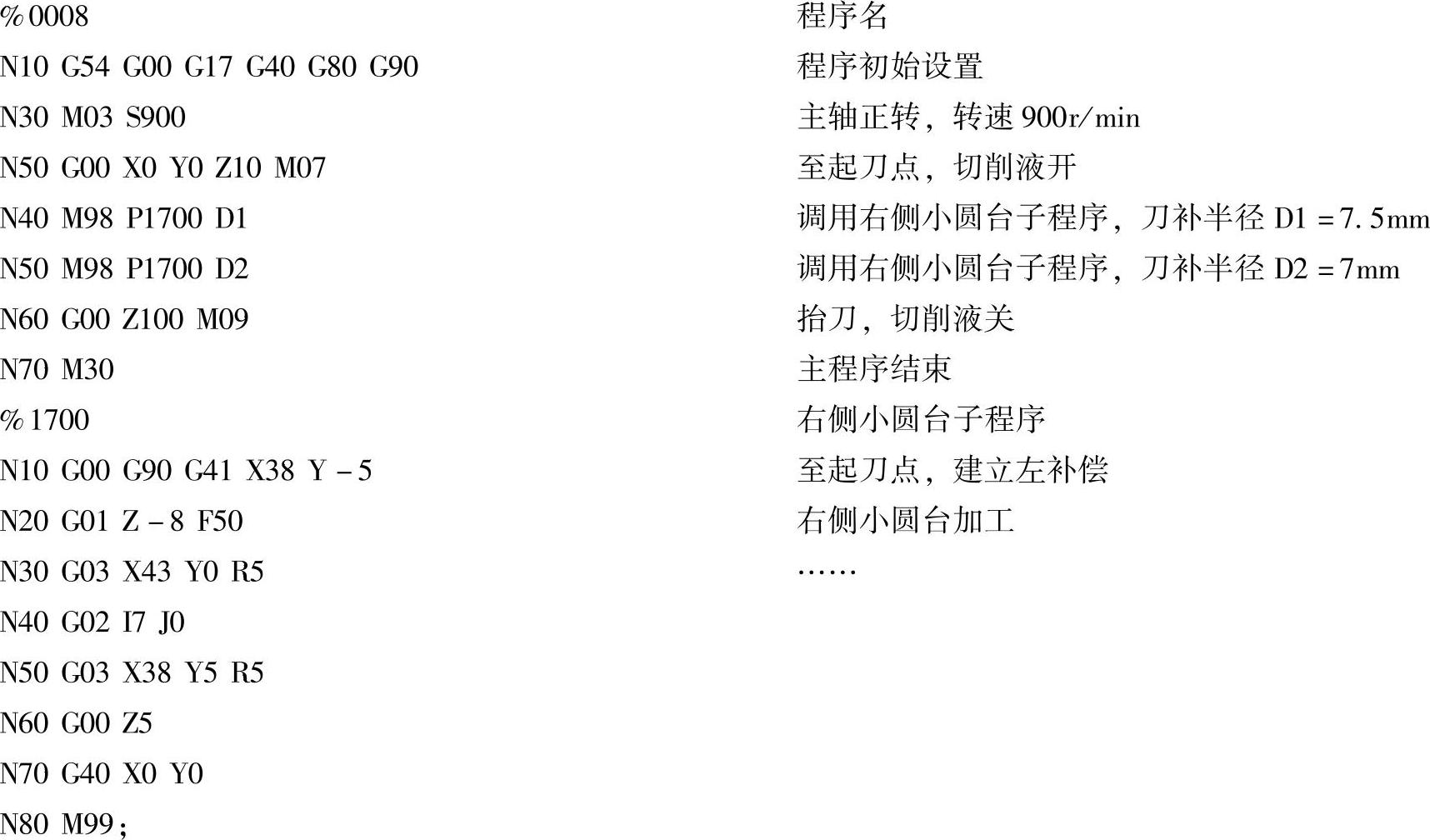

④左侧ϕ14mm小圆台程序(需精加工,应两次半径补偿)。

综合训练

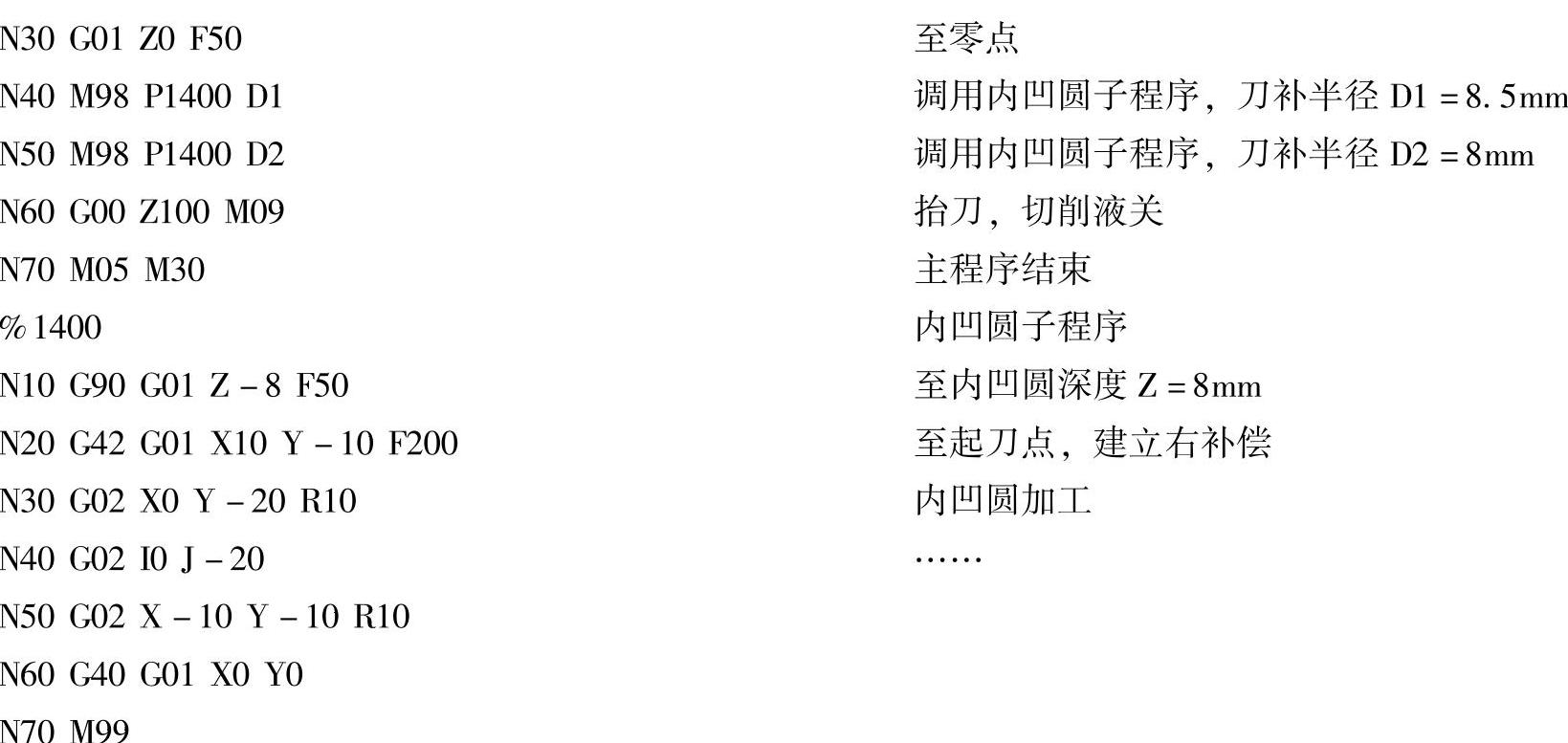

十字对配零件如图3-15所示,材料为45钢,毛坯尺寸为ϕ80mm×33mm,两块坯料外圆已加工完成。

图3-15 十字对配零件

要求:

1)对零件进行工艺分析,合理选择刀具、量具、夹具、切削用量,编写程序,填写数控加工工艺卡,平上下端面后进行零件加工,检测尺寸精度。

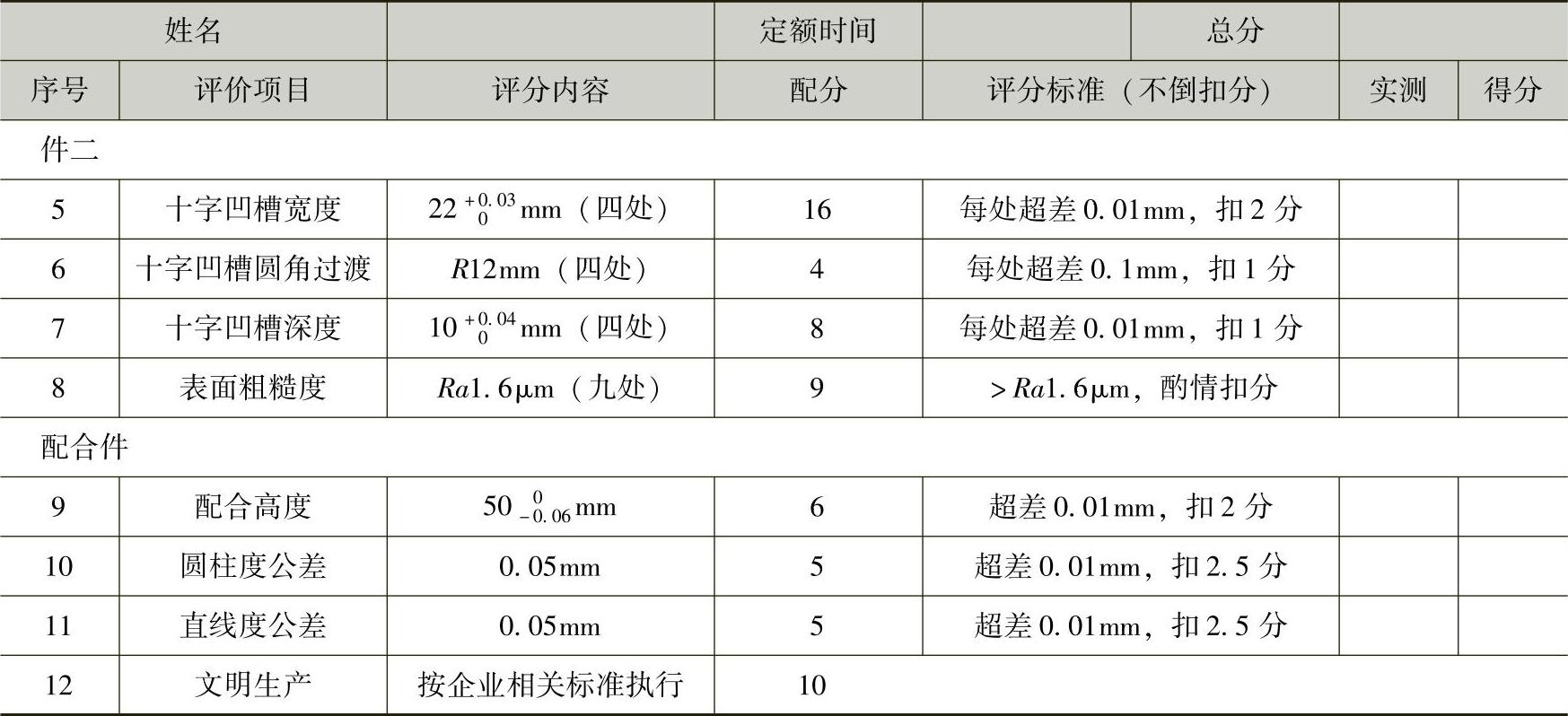

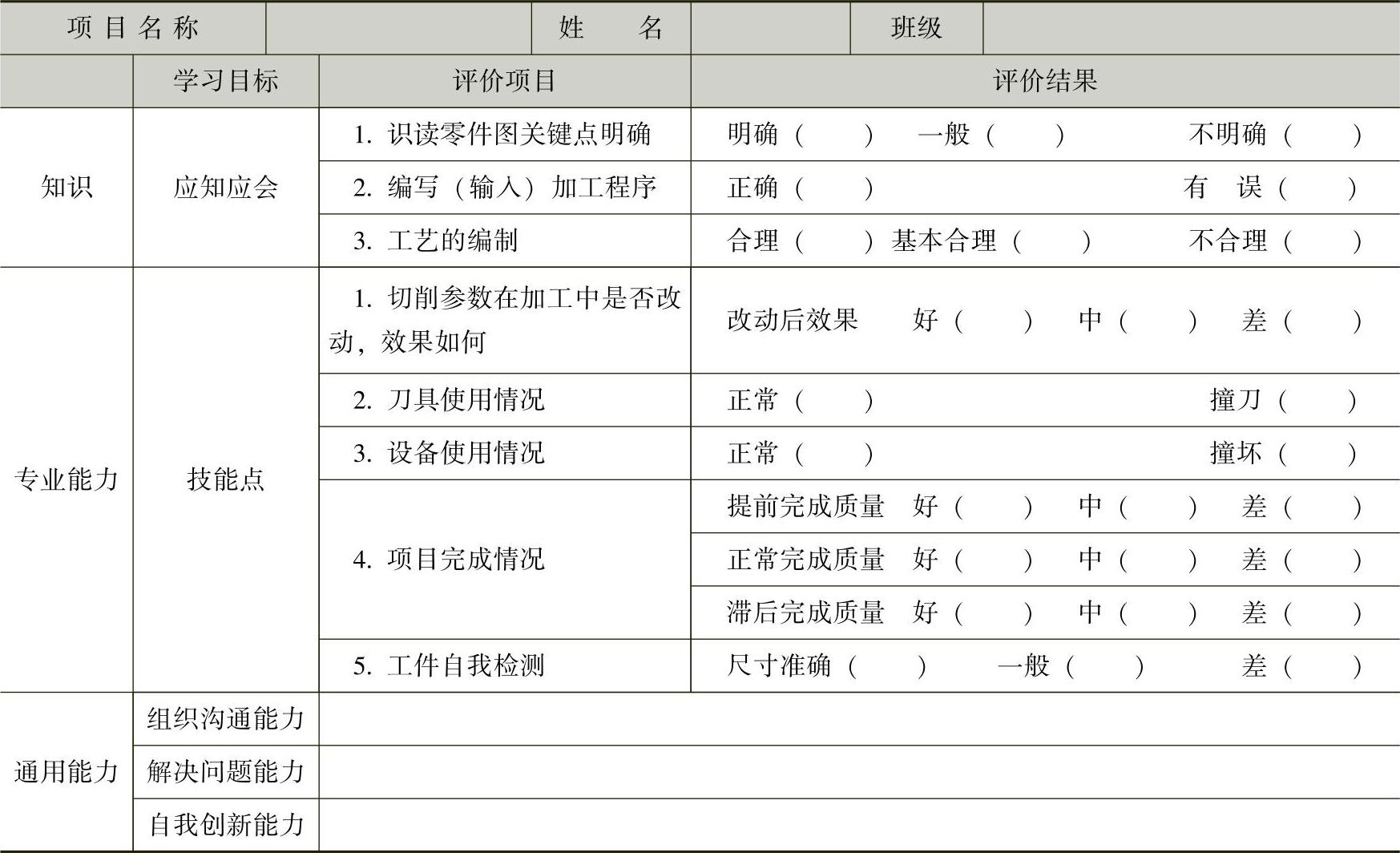

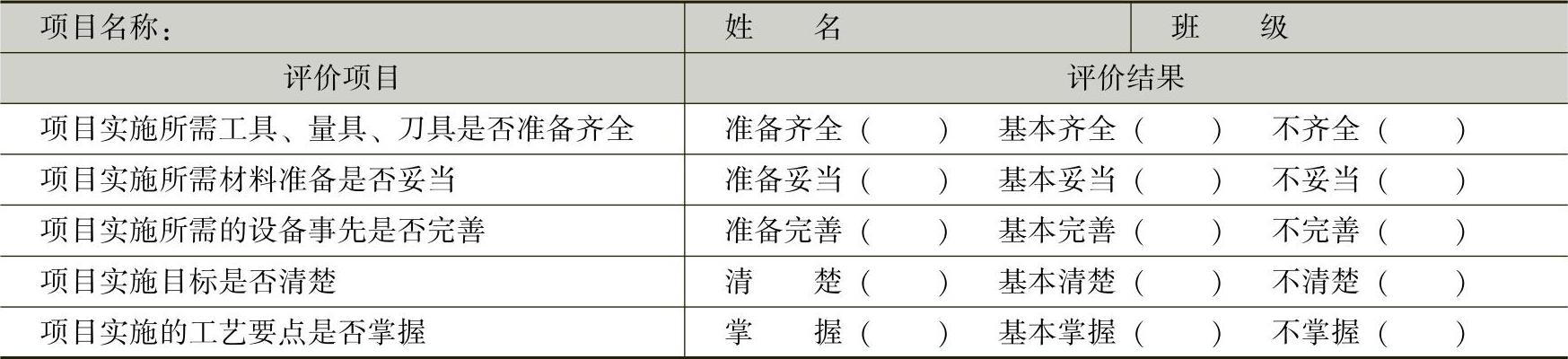

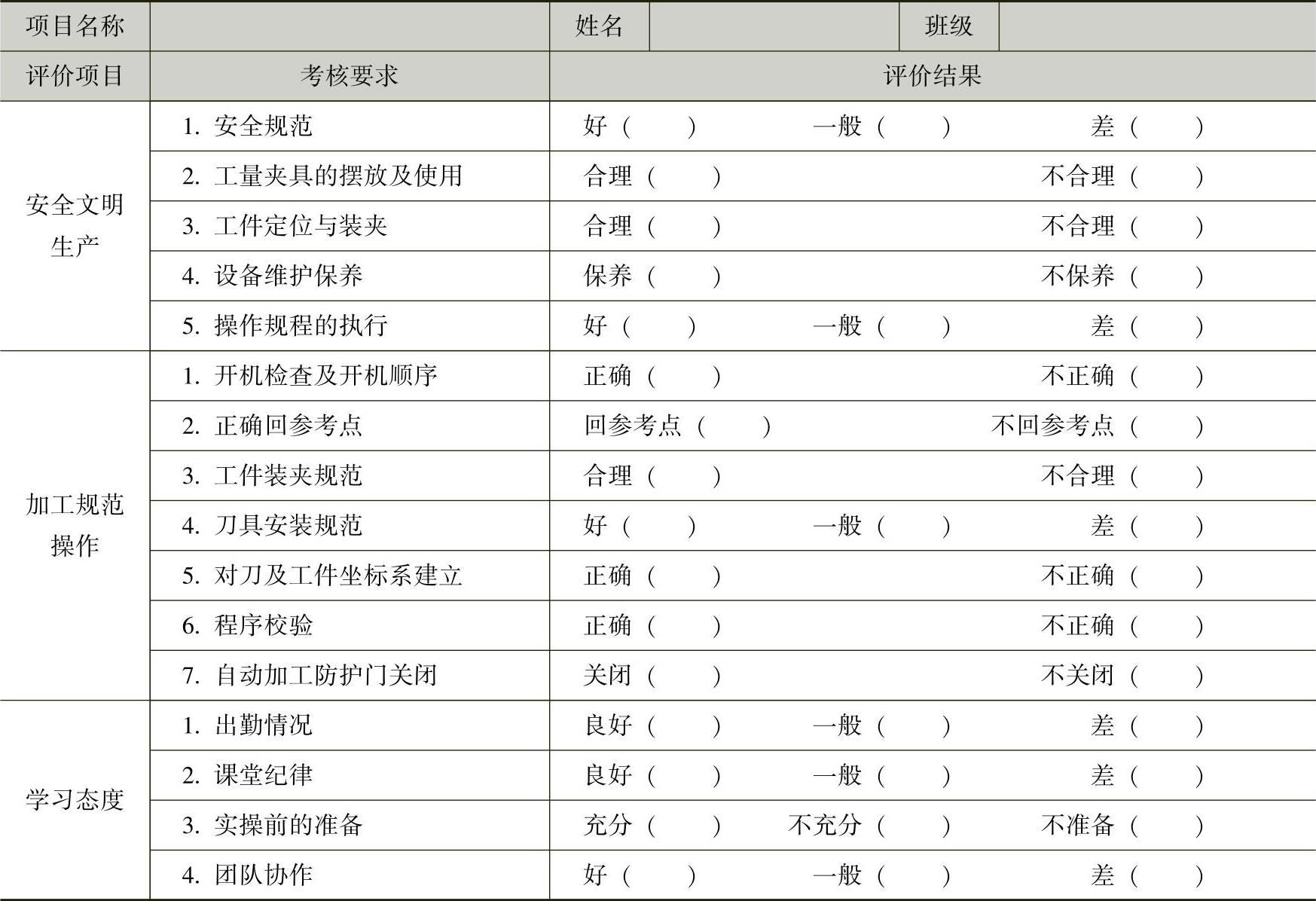

2)填写零件检测评分表(3-17)能力评价(表3-18)、自我评价(表3-19)及任务评价(表3-20)。

表3-17 零件检测评分表

(续)

表3-18 能力评价年月日

表3-19 自我评价年月日

表3-20 任务评价年月日

单元小结

在掌握前述单元基本技能操作的基础上,本单元主要通过单面、双面及配合等典型零件的工艺分析、刀具、切削用量、加工路径的选择及程序编制等进行加工训练,在进一步巩固基本技能操作基础上,综合多方面知识以解决加工中在工艺、编程、加工及检测等方面的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。