零件工单

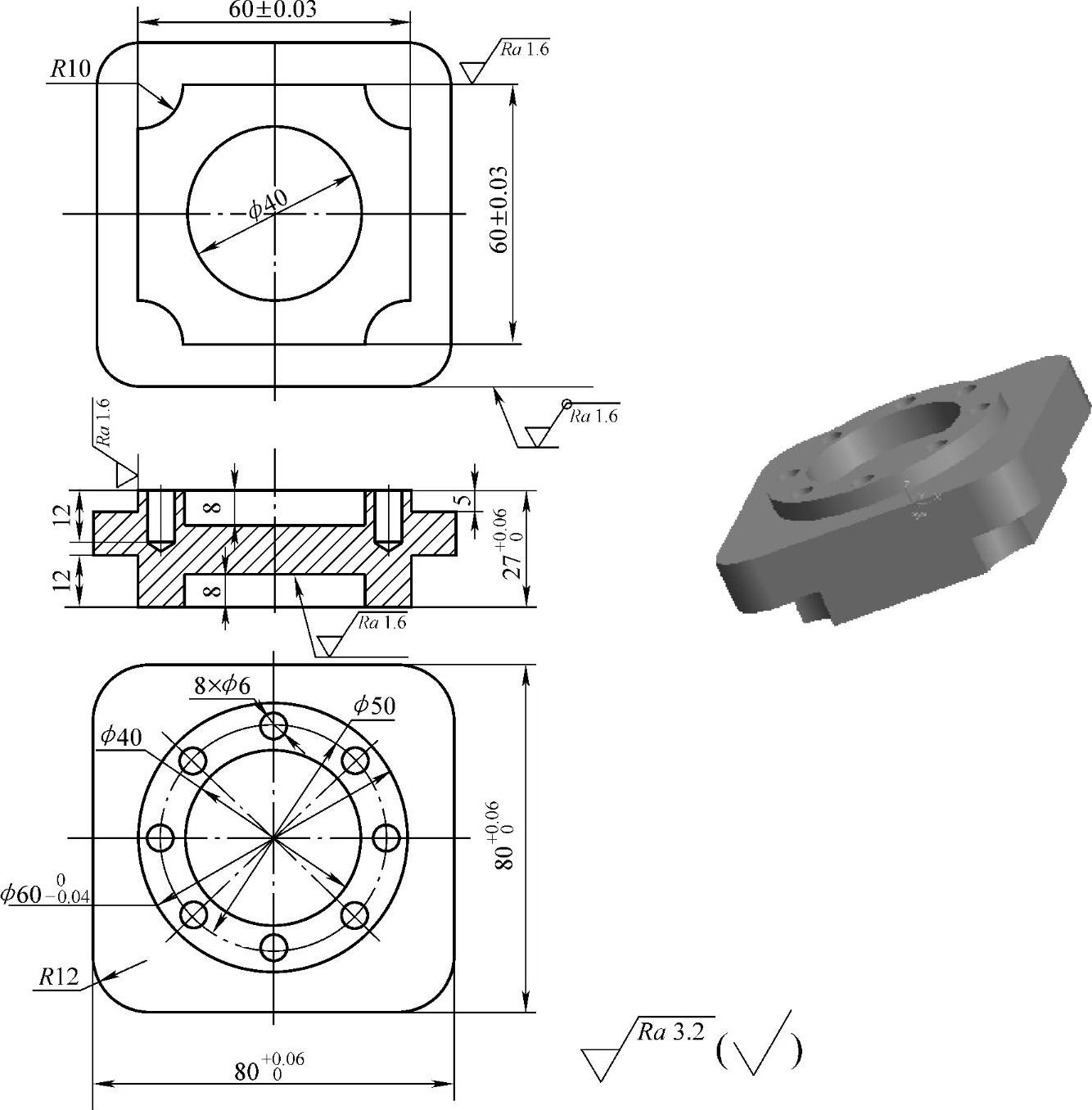

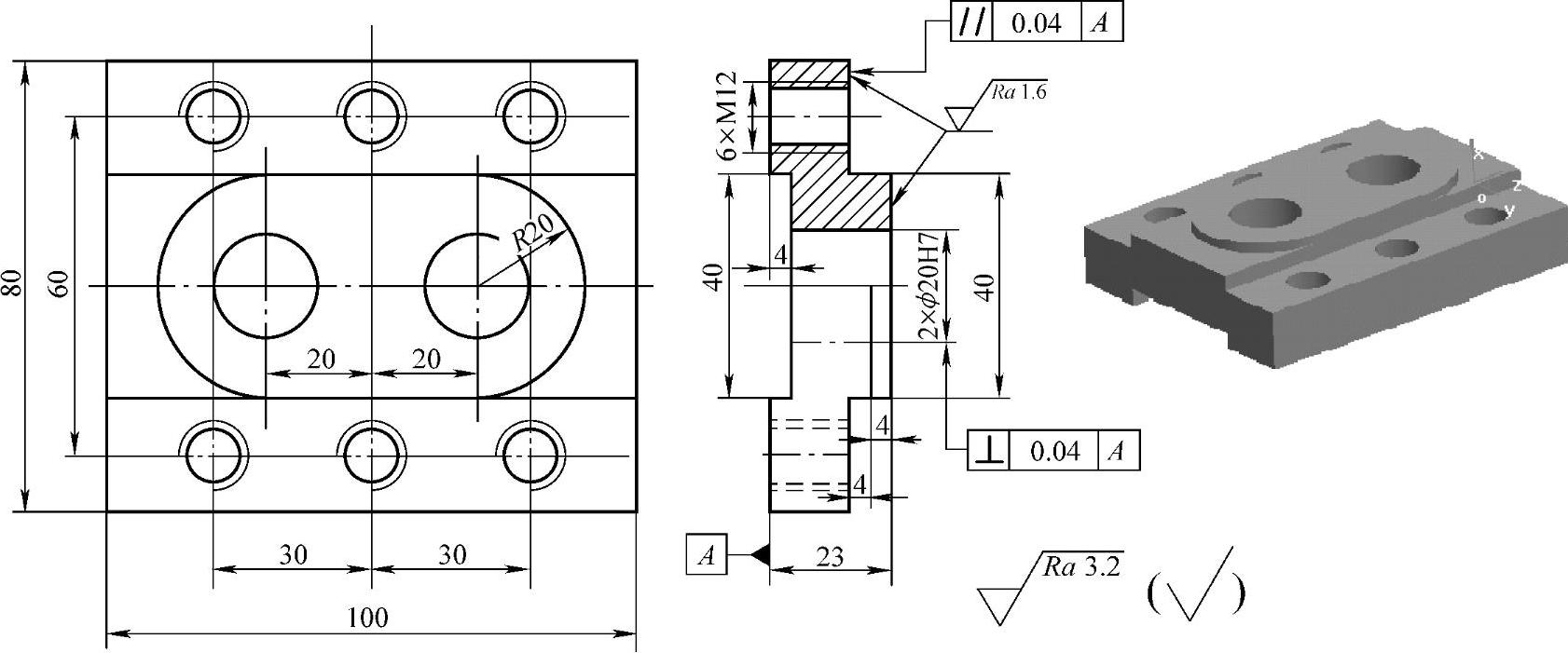

双面零件如图3-5所示,材料为45钢、毛坯尺寸为85mm×85mm×30mm(该零件需加工上、下表面、侧面、内轮廓、外轮廓及各孔),按单件生产安排其数控铣削工艺、编制加工程序及采用数控加工中心实施对零件的加工。

图3-5 双面零件

工艺分析

1.确定加工顺序

该零件用两个程序分别进行两面加工。

(1)第一道工序加工凹圆角方凸台

1)工件装夹。用机用平口钳装夹,装夹前须用百分表找正钳口,并在工件下表面与钳口之间放入精度较高的平行垫铁,垫铁的厚度与宽度要适当,工件被加工部位应高出钳口5~10mm,避免刀具与钳口发生干涉,为避免工件上浮,应用橡胶锤敲击工件后夹紧。

2)用ϕ32mm面铣刀加工表面(手控加工)。

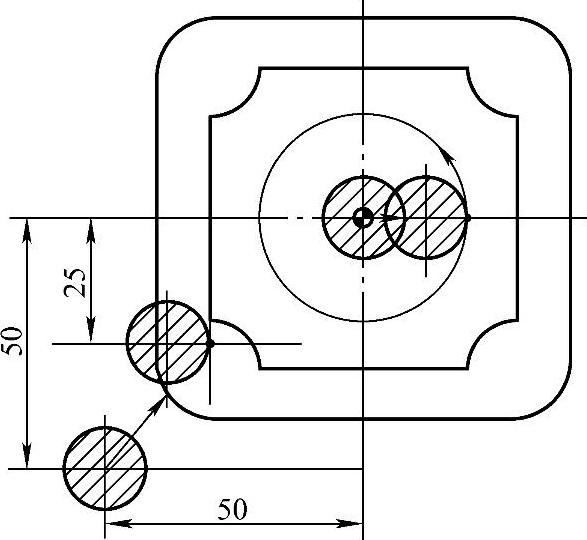

3)采用ϕ16mm硬质合金键槽立铣刀铣削60mm×60mm外轮廓凹圆角方凸台;由于深度为12mm,Z向采用分层切削方式加工,分三层进刀,每次背吃刀量为4mm直接至尺寸要求→ϕ40mm内圆轮廓切削深度为8mm,分两层进刀,每次背吃刀量为4mm,铣削加工,圆侧壁精度要求较低可直接一次铣削至尺寸要求。凹圆角方凸台铣削刀具进给路线如图3-6所示。

4)该面的内、外轮廓铣削加工,由于加工余量较小,可通过改变刀补值保证,外轮廓进刀采用在左下角延长线进刀,内圆轮廓精度低可采用内壁法向进刀。

(2)第二道工序加工圆环台

1)装夹方凸台60mm×60mm两侧面,在工件下表面与机用平口钳之间放入精度较高的平行垫铁,保证装夹深度7mm左右,为避免工件上浮,应用橡胶锤敲击工件后夹紧。

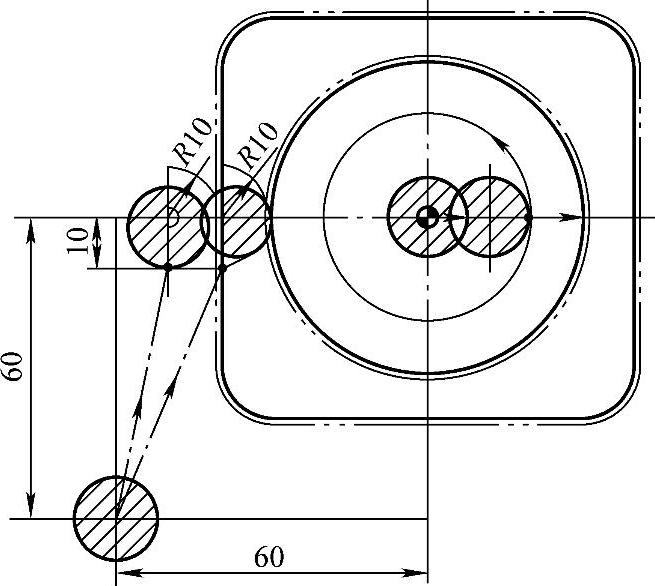

2)用ϕ32mm面铣刀加工表面,保证工件厚度尺寸270+0.06mm(手控加工)。

3)采用ϕ16mm硬质合金键槽立铣刀加工80mm×80mm凸圆角外轮廓,由于毛坯外轮廓侧面较薄,Z向采用一次深度进给,侧面需粗、精铣至尺寸要求→ϕ60mm圆环台外轮廓深度为5mm,Z向采用一次深度进给加工,外侧面需粗、精铣至尺寸要求→ϕ40mm内圆环切削深度为8mm,Z向分两次切削进给,由于内圆环面尺寸精度较低,可采用键槽立铣刀直接铣削至尺寸要求。圆环台铣削刀具进给路线如图3-7所示。

图3-6 凹圆角方凸台铣削刀具进给路线

图3-7 圆环台铣削刀具进给路线

4)该面的外轮廓粗、精铣削加工,可通过改变刀补值保证,外轮廓进刀采用圆弧切入、切出,内圆轮廓采用内壁法向进刀。

5)用A2中心钻加工8×ϕ6mm各中心孔→用ϕ6mm钻头加工深12mm的8个圆周孔。

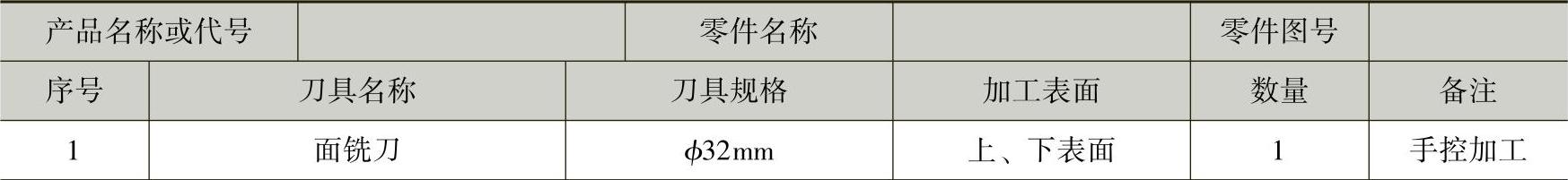

2.刀具的选择

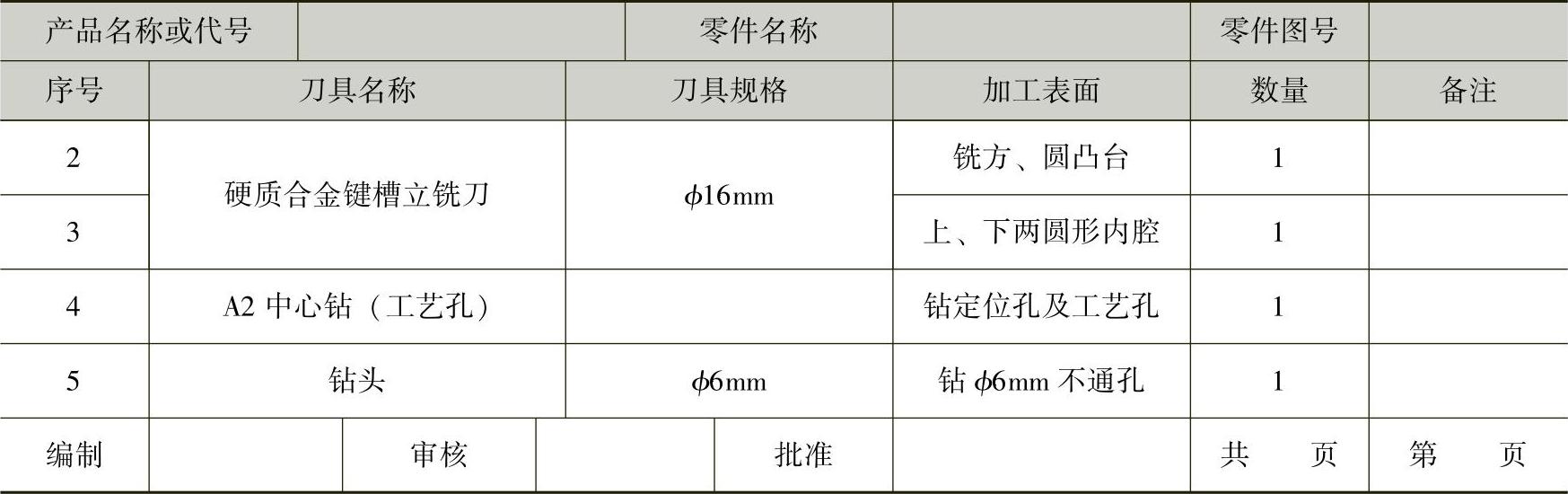

刀具应根据工件的材料、加工性质及结构来选择。刀具清单见表3-8。

表3-8 刀具清单

(续)

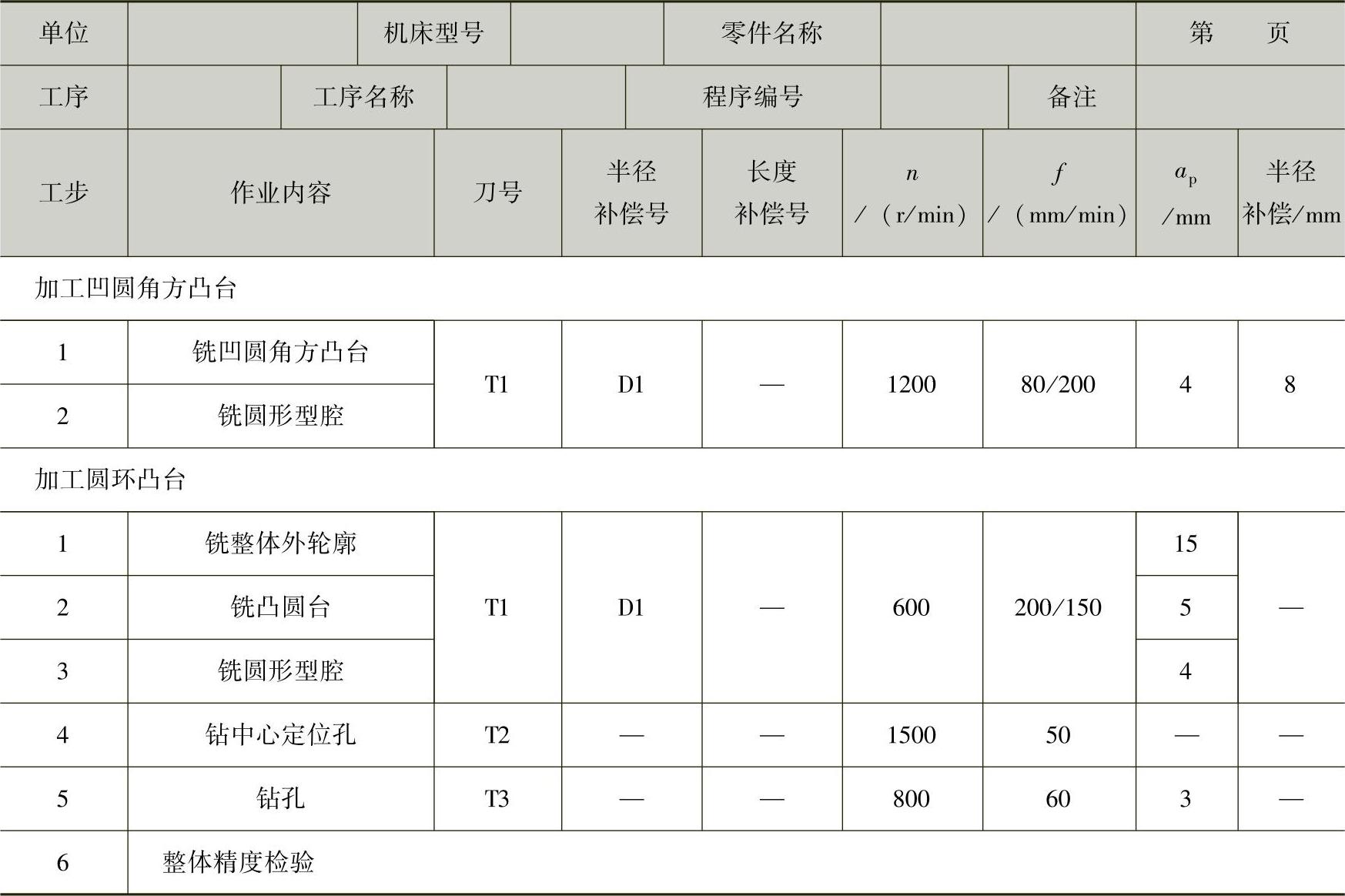

3.切削用量及数控加工工艺卡

数控加工工艺卡见表3-9。

表3-9 数控加工工艺卡(https://www.xing528.com)

4.工艺准备

(1)设备SIEMENS 802D系统数控加工中心配套机用平口钳。

(2)量具0~120mm游标卡尺、0~150mm深度游标卡尺、75~100mm外径千分尺、50~75mm外径千分尺、0~25深度千分尺磁性表座及百分表。

(3)其他垫铁若干。

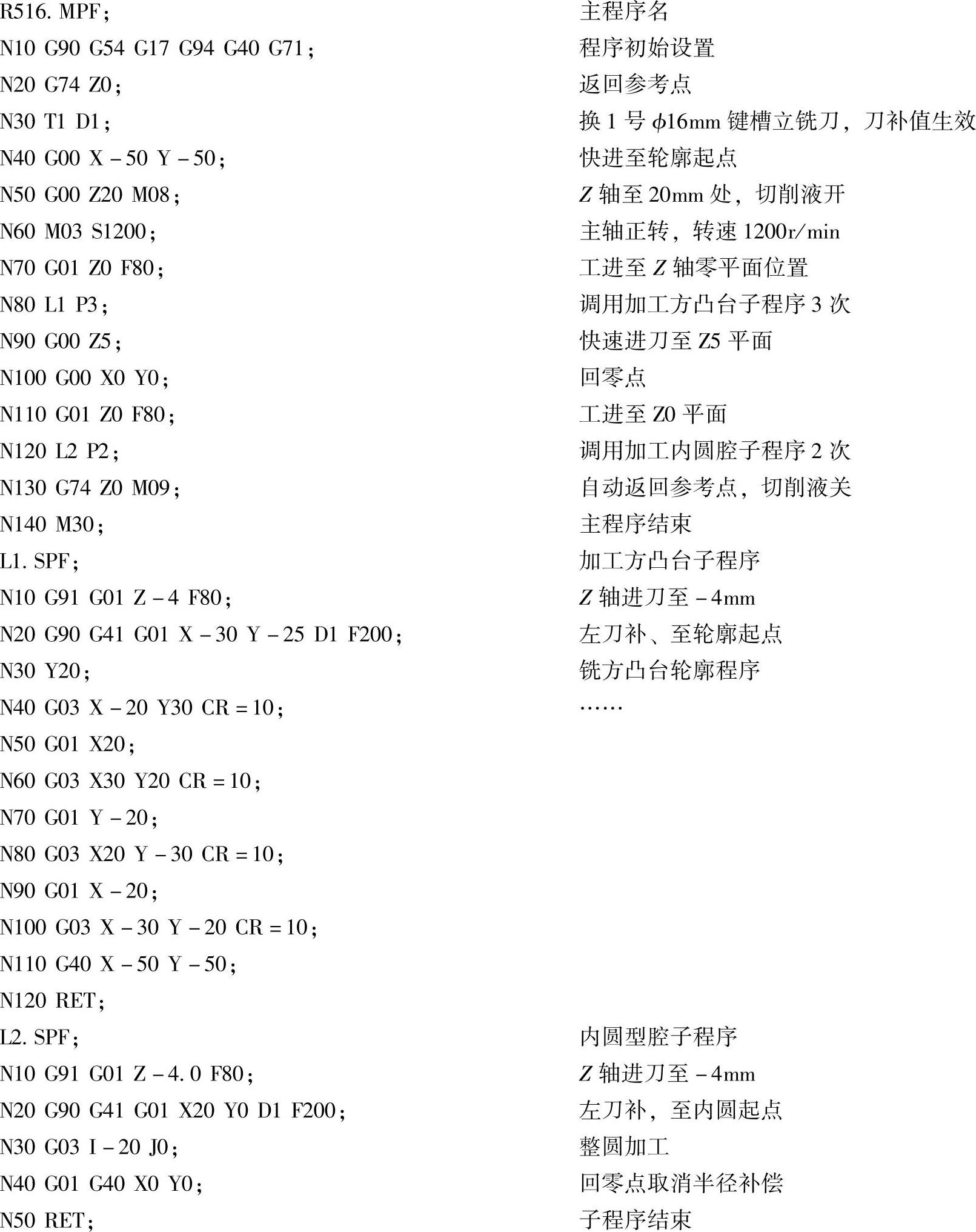

5.SIEMENS802D系统数控程序及说明

工件坐标系的原点设置在零件上表面中心点位置,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

第一道工序加工凹圆角方凸台程序。

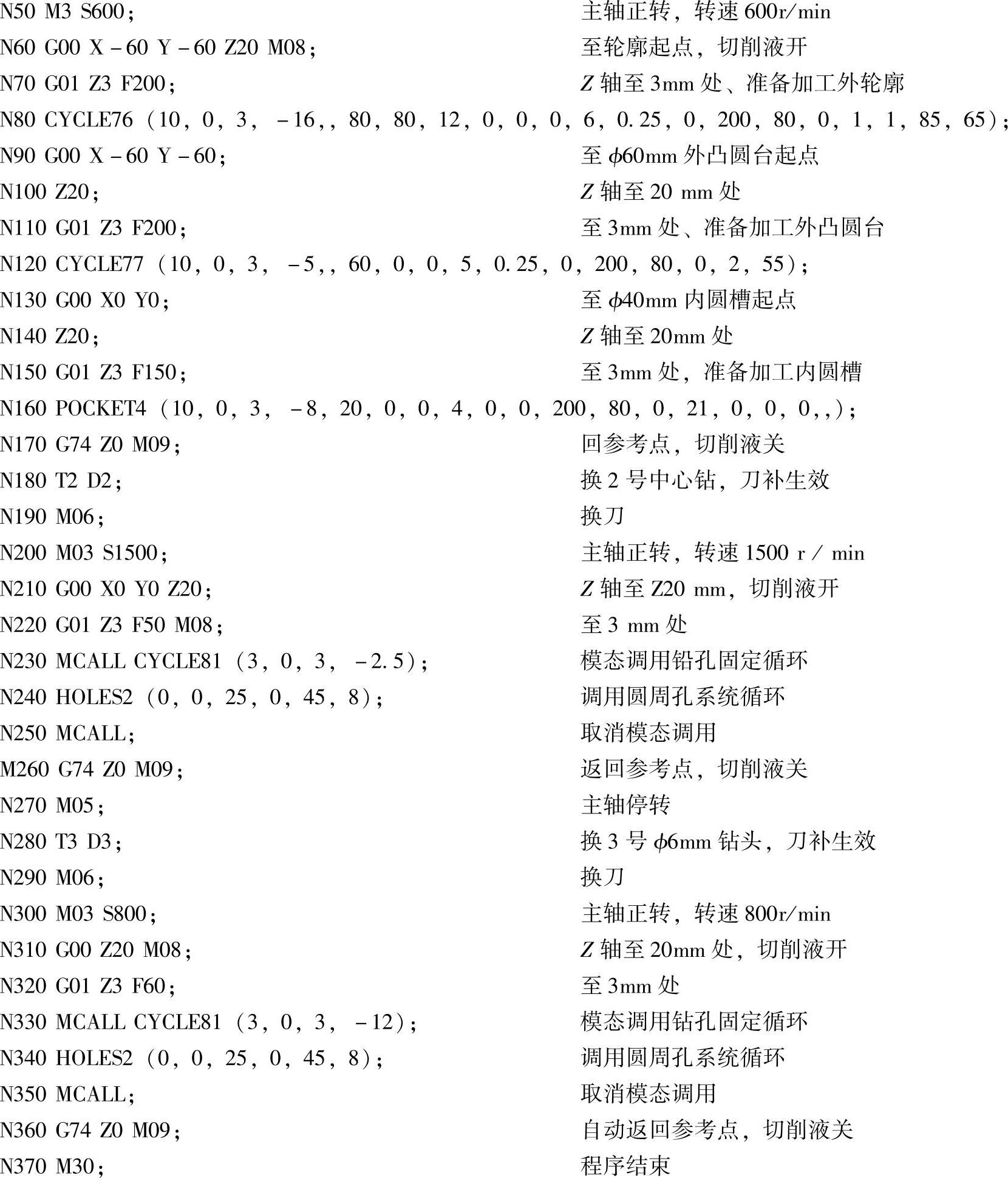

第二道工序调面重新装夹,加工外轮廓及圆环凸台程序

综合训练

1.训练项目

槽板零件如图3-8所示,材料为45钢,毛坯尺寸为103mm×83mm×26mm。

2.训练要求

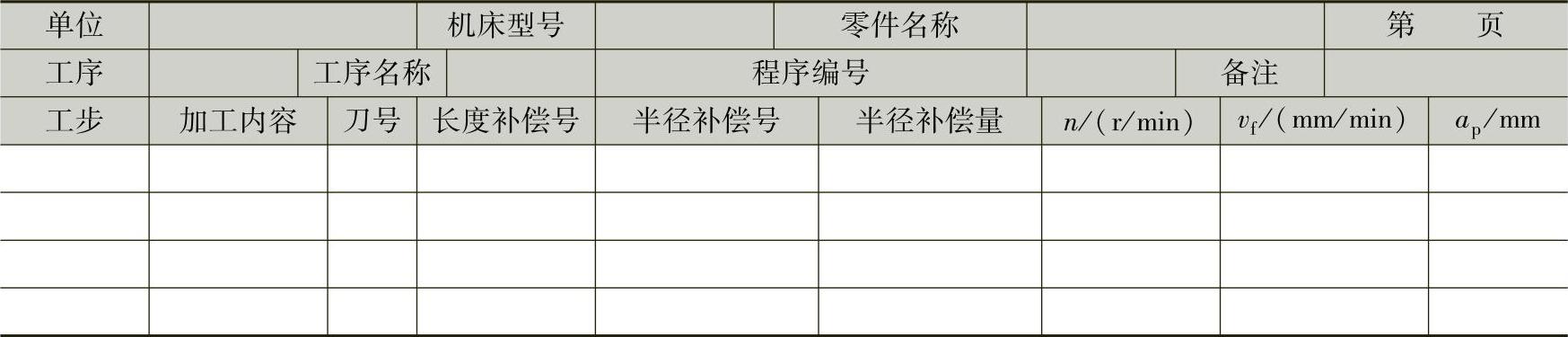

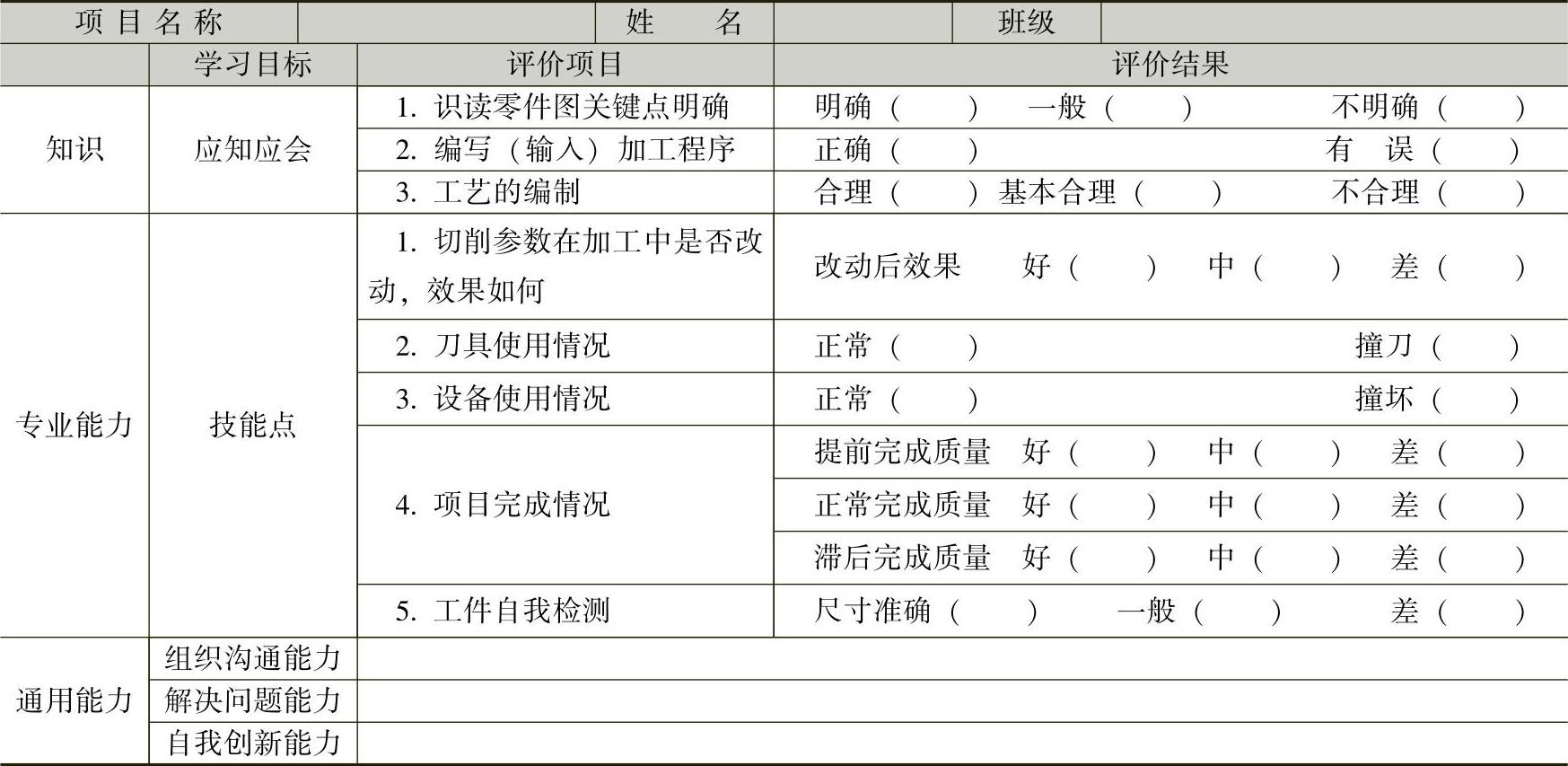

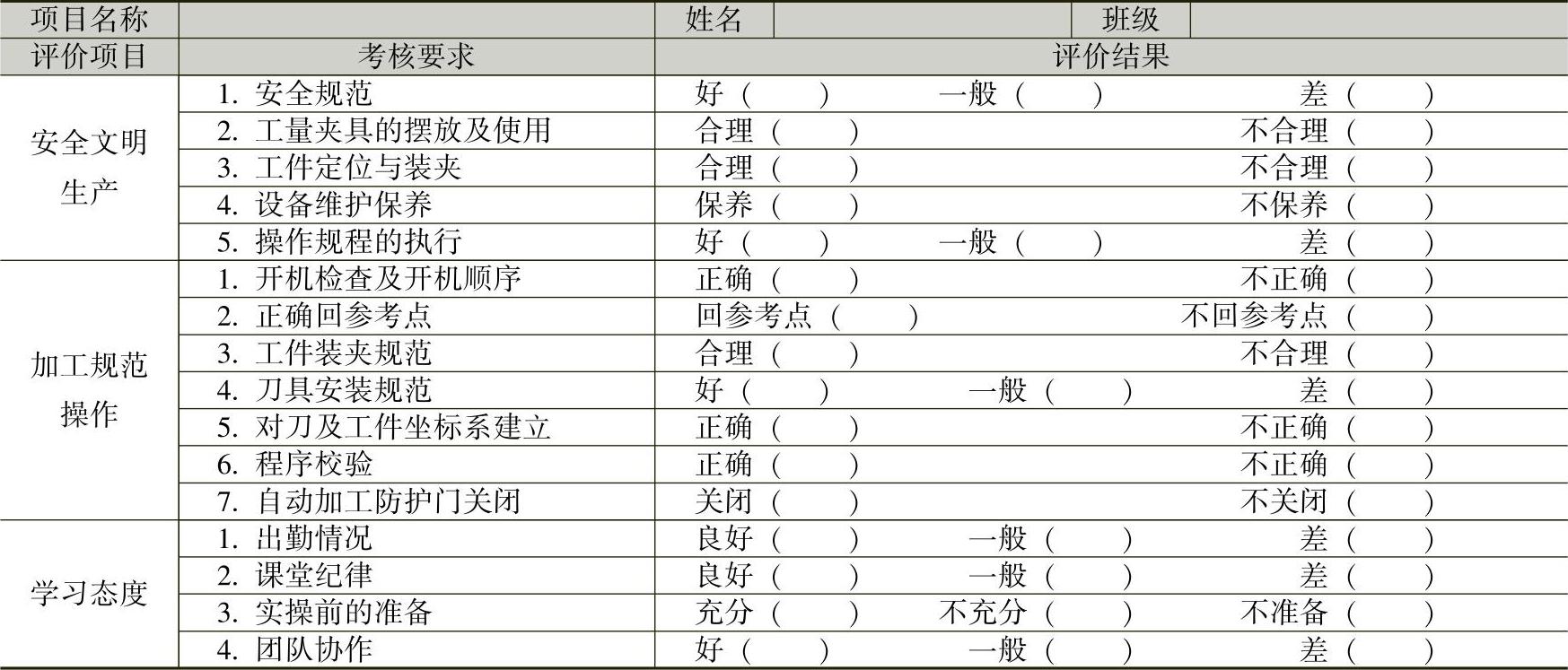

填写数控加工工艺卡(表3-10),编程及零件加工,检测尺寸精度,填写零件检测百分表(3-11)、自我评价(表3-12)、能力评价(表3-13)及任务评价(表3-14)。

图3-8 槽板零件

表3-10 数控加工工艺卡

表3-11 零件检测评分表

表3-12 自我评价年月日

表3-13 能力评价年月日

表3-14 任务评价年月日

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。