零件工单

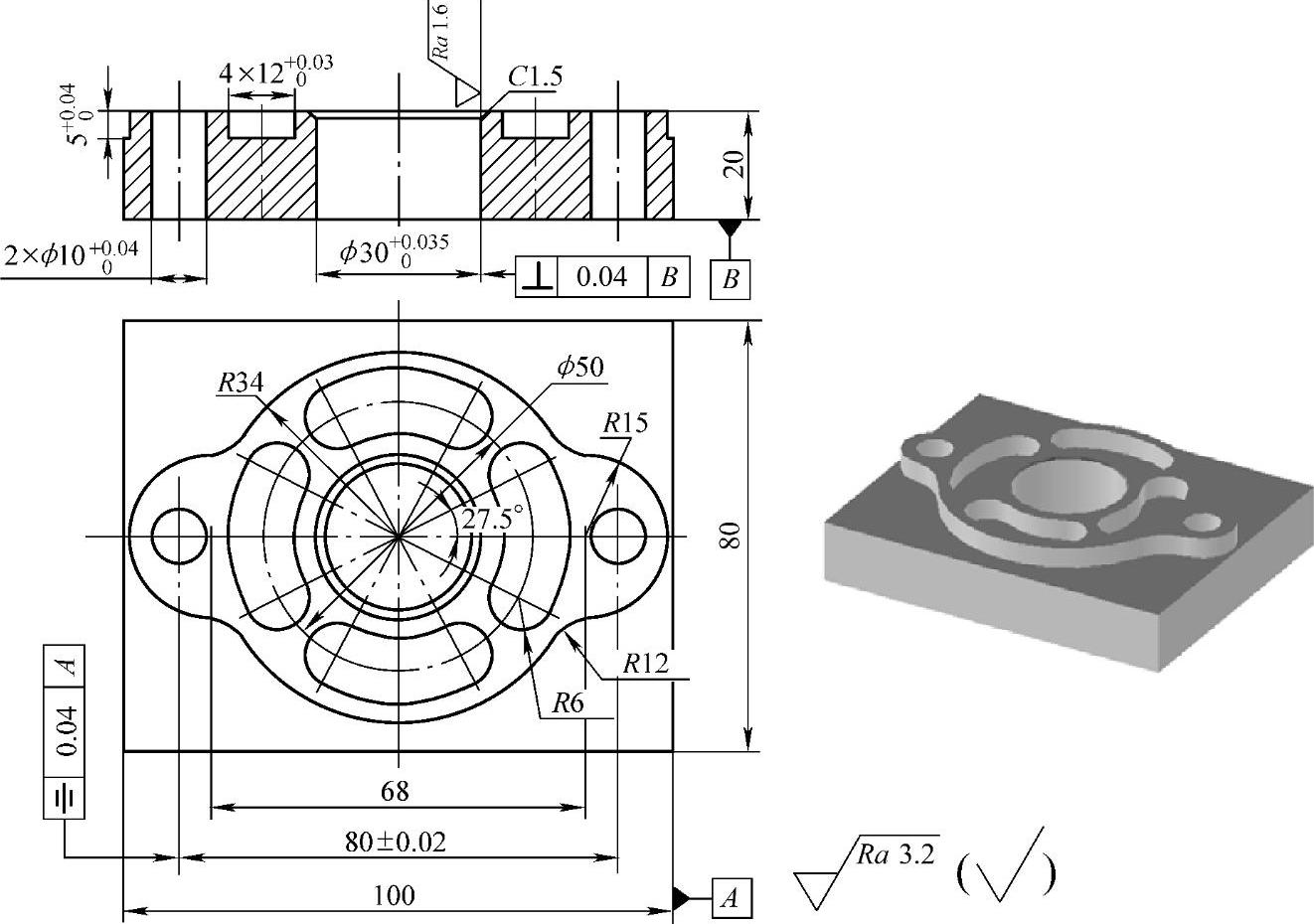

图3-1 圆弧槽板零件

圆弧槽板零件如图3-1所示,材料为45钢,毛坯尺寸为100mm×80mm×20mm(上下面及四周轮廓均已加工),按单件生产安排其数控铣削工艺,编制加工程序,采用数控铣床(加工中心)实施对零件的加工。

工艺分析

1.工件装夹

选用机用平口钳装夹。装夹前须用百分表找正钳口,并在工件下表面与钳口之间放入精度较高的平行垫铁,垫铁的厚度与宽度要适当,应保证工件在定位装夹中所有需要完成的待加工面充分暴露在外,最后用橡胶锤敲击工件,使垫铁不能移动后夹紧工件。

2.确定加工顺序

1)粗、精加工外轮廓,零件的精加工通过刀具半径补偿值的方法来实现。使用同一加工程序,只需调整刀具参数分3次调用相同的程序进行加工即可。

2)粗、精加工外轮廓采用ϕ20mm键槽立铣刀,圆弧槽采用ϕ10mm键槽立铣刀。

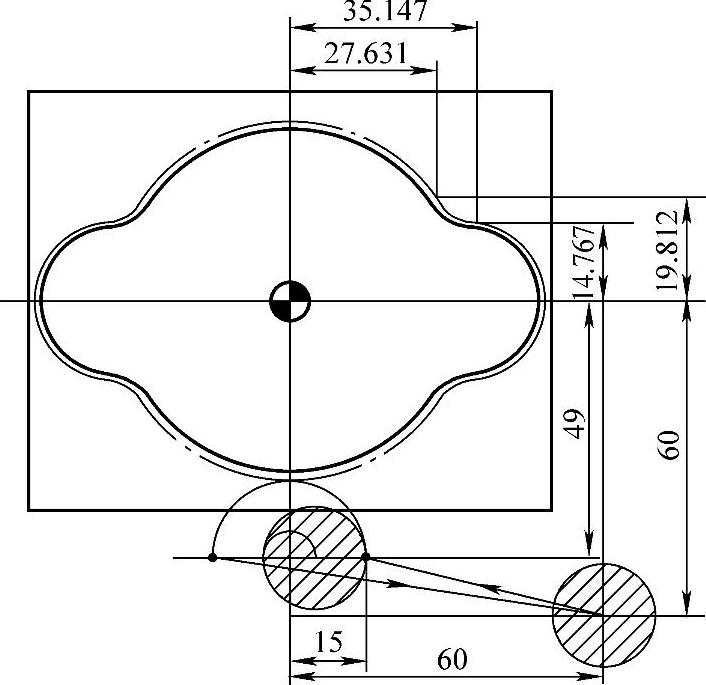

图3-2 曲面轮廓刀具路线工件标值尺寸

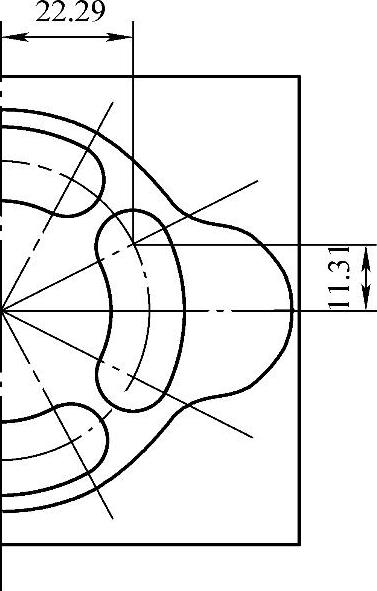

图3-3 圆弧槽标值尺寸

3)曲面轮廓刀具路线及工件标值尺寸如图3-2所示,采用ϕ20mm硬质合金键槽立铣刀加工外轮廓→用A2中心钻加工ϕ30mm中心孔和两侧ϕ10mm中心孔→用ϕ9.7mm钻头钻两侧底孔→使用ϕ10mm铰刀铰削2×ϕ10mm的孔至尺寸→用ϕ28mm钻头钻中心ϕ30mm底孔→镗ϕ30mm孔至尺寸→用ϕ60mm的90°锥角锪孔钻倒角C1.5至尺寸→用ϕ12mm硬质合金键槽立铣刀铣顶面四个凹圆弧槽至尺寸要求。圆弧槽标值尺寸如图3-3所示。

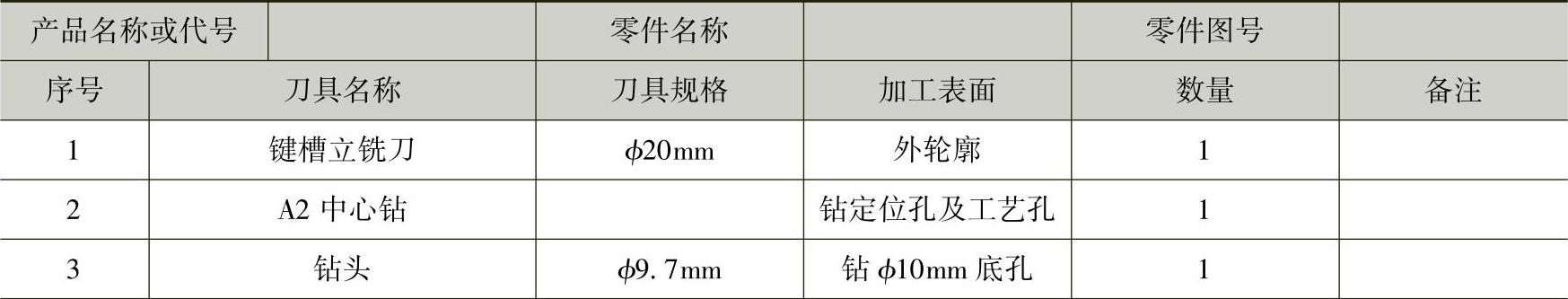

3.刀具的选择

刀具应根据工件的材料、加工性质及结构来选择。刀具清单见表3-1。

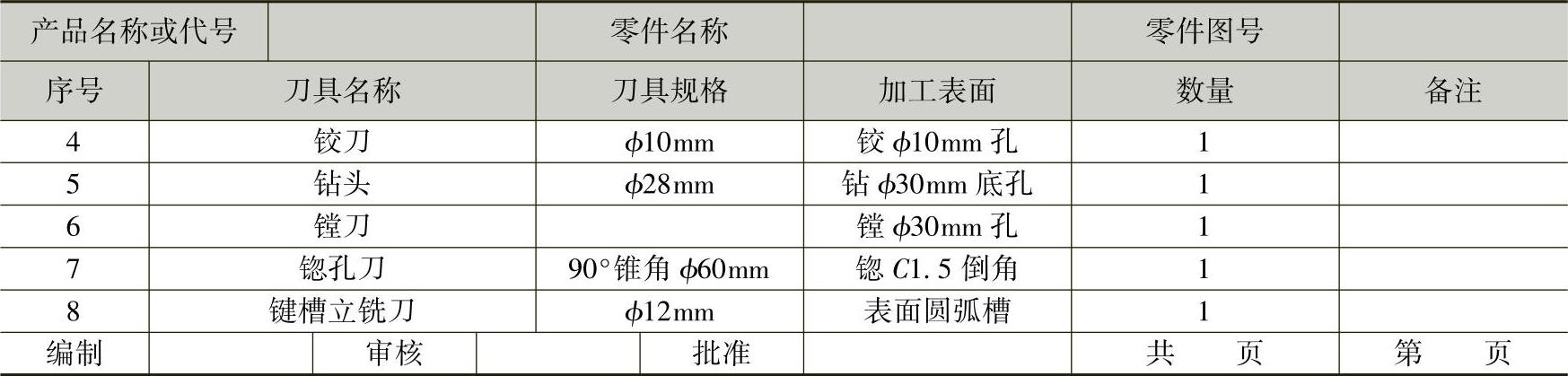

表3-1 刀具清单

(续)

4.切削用量及数控加工工艺卡

切削用量根据刀具加工性质、实际加工数值、机床性能、参阅相关金属切削手册并结合实际经验来确定。数控加工工艺卡见表3-2。

表3-2 数控加工工艺卡

5.工艺准备

(1)设备华中HNC-22M系统数控铣床。

(2)量具0~120mm游标卡尺、0~150mm深度游标卡尺,0~25mm深度千分尺、0~25mm两点内径千分尺、半径样板一套、磁性表座及百分表。

(3)其他垫铁若干。(https://www.xing528.com)

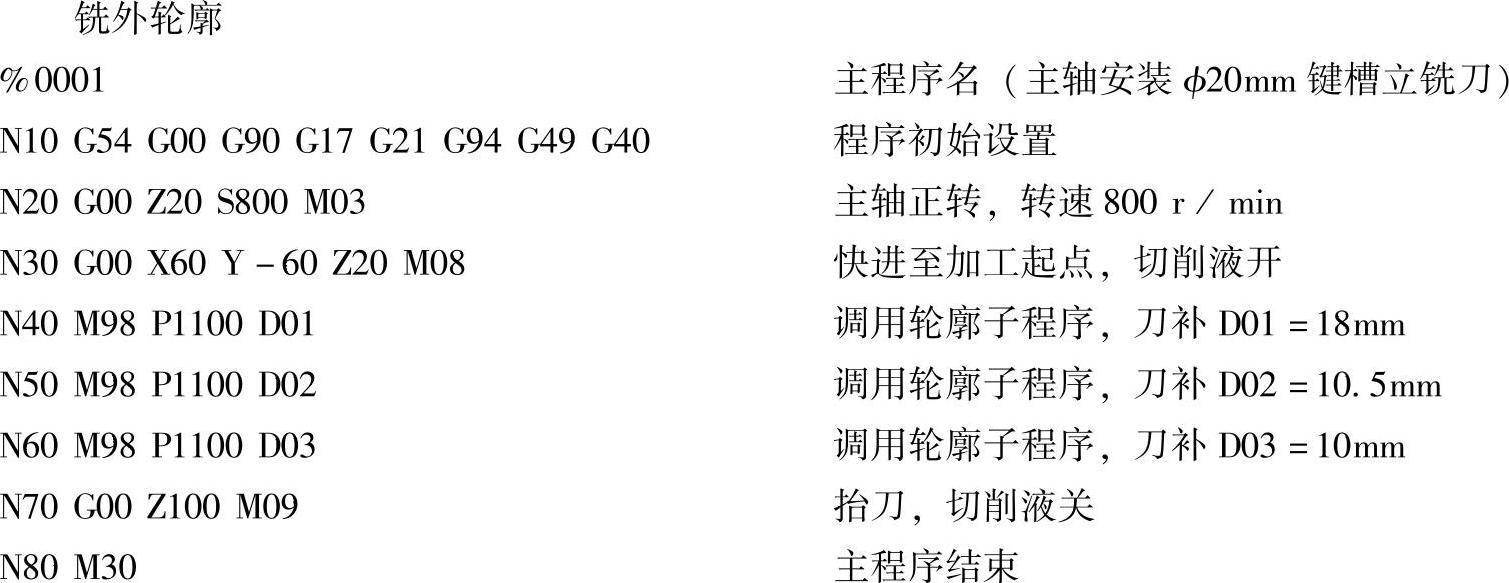

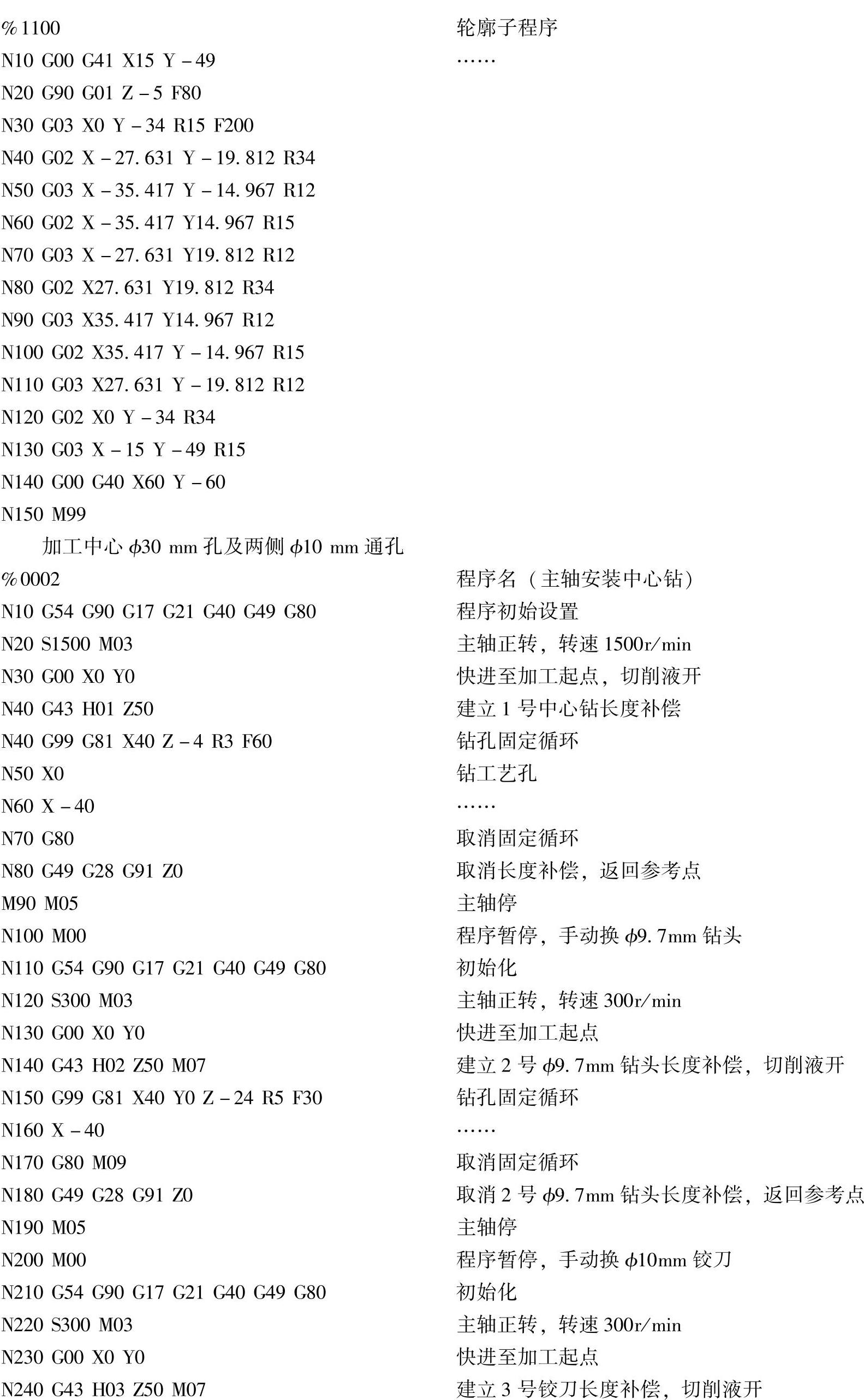

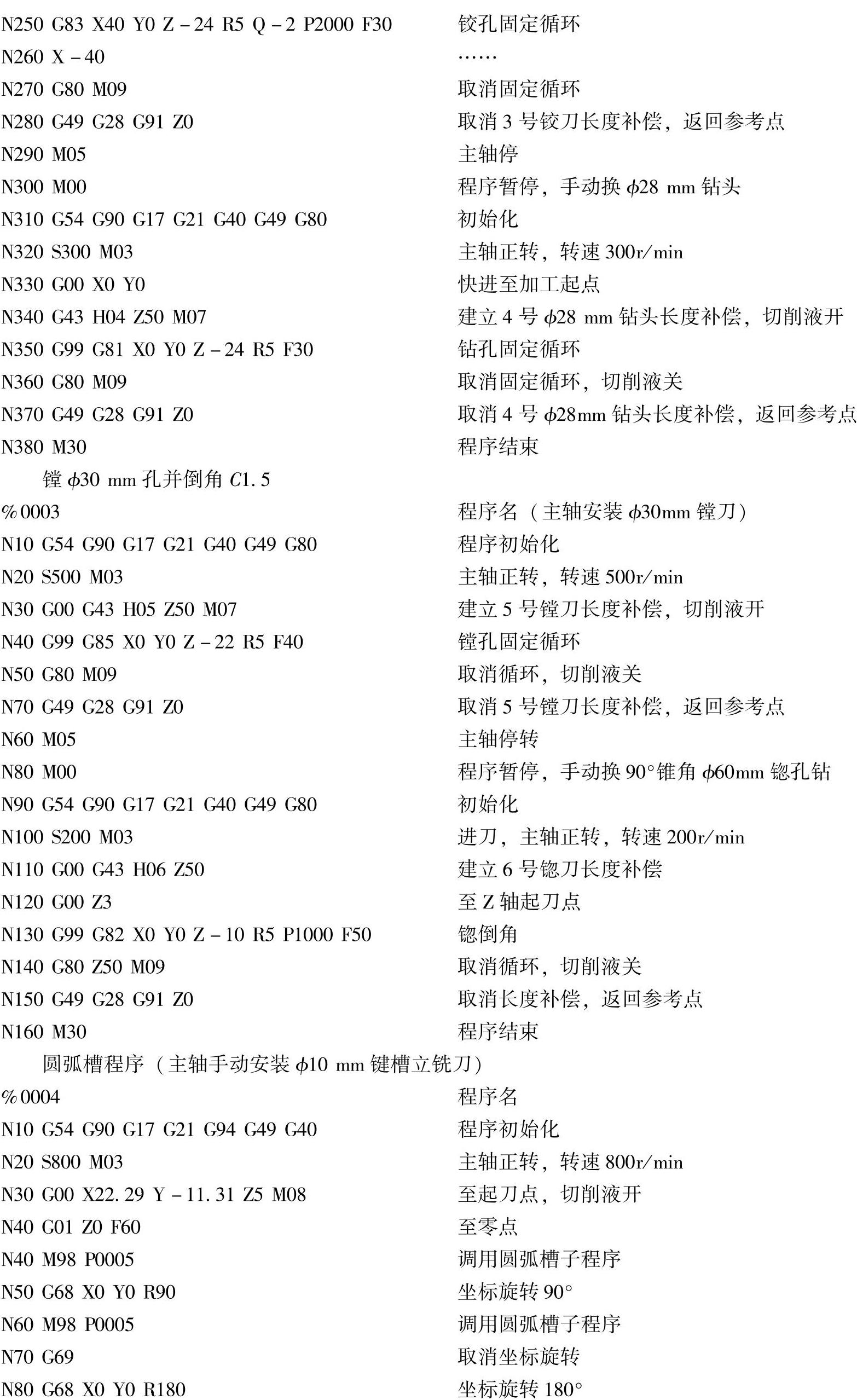

6.华中HNC-22M系统数控程序及说明

工件坐标系的原点设置在零件上表面的中心处,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

综合训练

1.训练目的

1)掌握典型零件的工艺分析。

2)通过分析零件图,能合理选择加工设备、刀具、量具、夹具、切削用量及程序编写。

2.训练要求

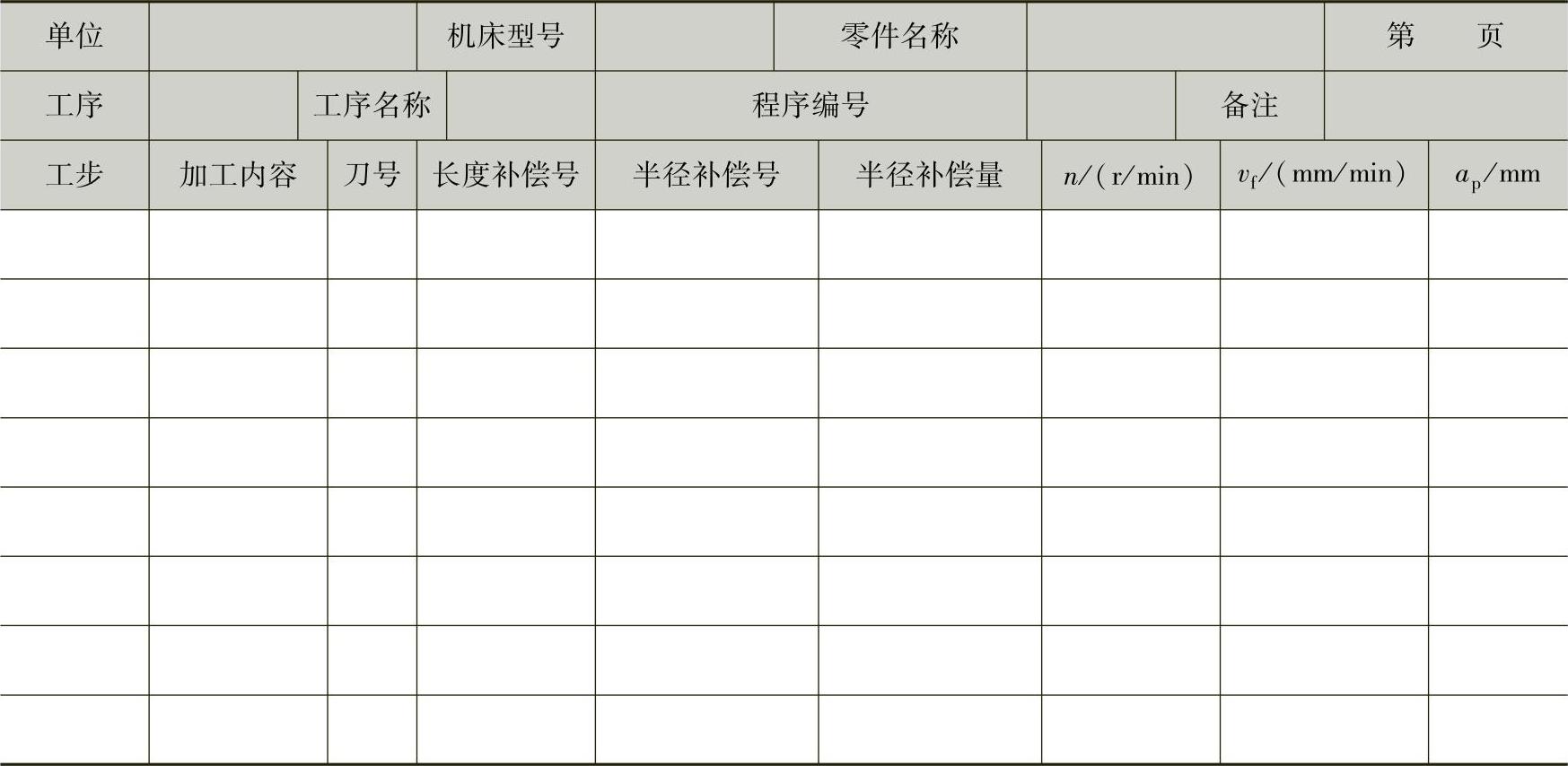

1)能正确填写数控加工工艺卡(表3-3)。

2)零件轮廓、削边孔的编程、加工,检测尺寸精度。

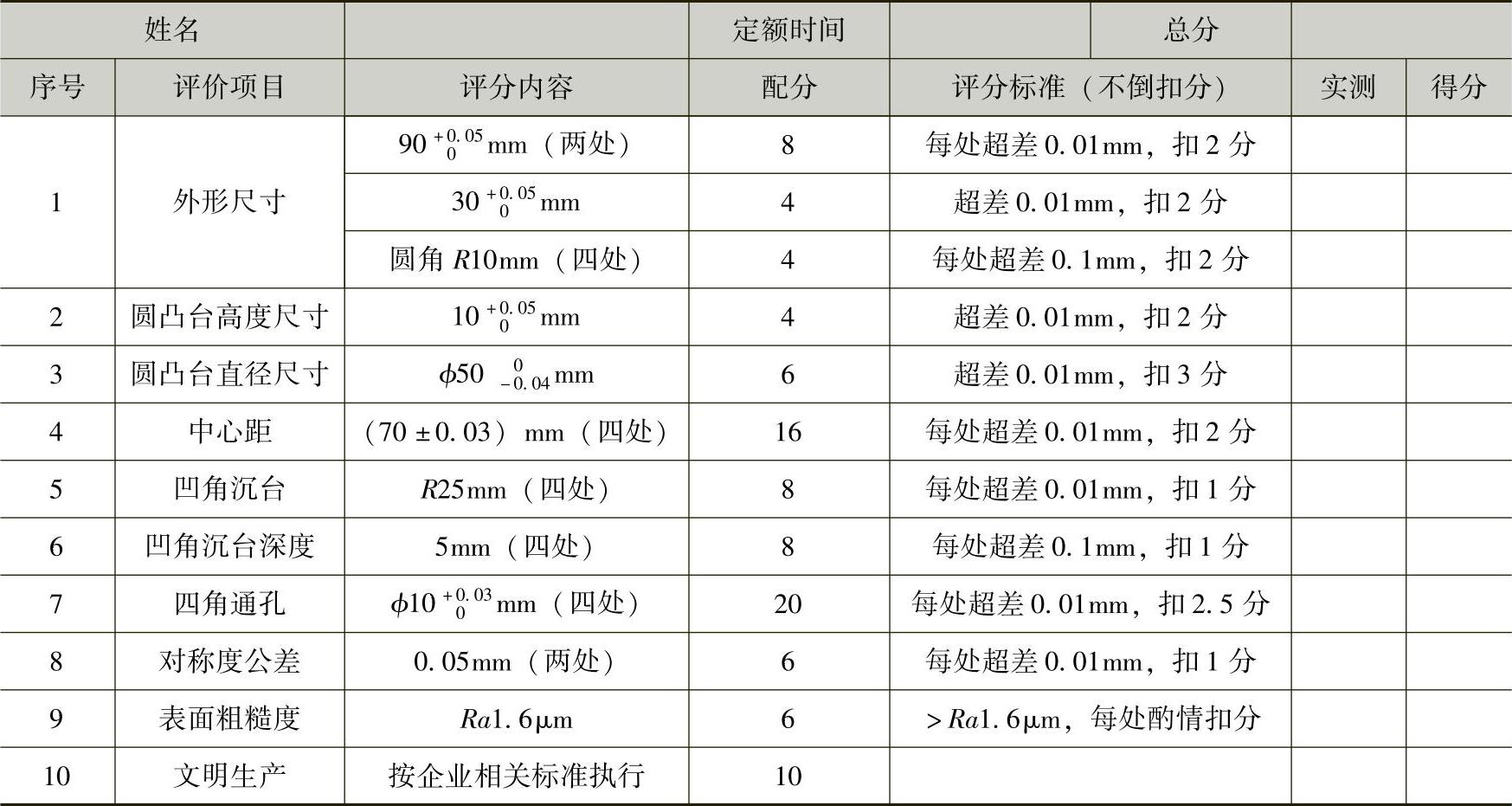

3)填写零件检测评分表(表3-4)、自我评价(表3-5)、能力评价(表3-6)及任务评价(表3-7)。

3.训练项目

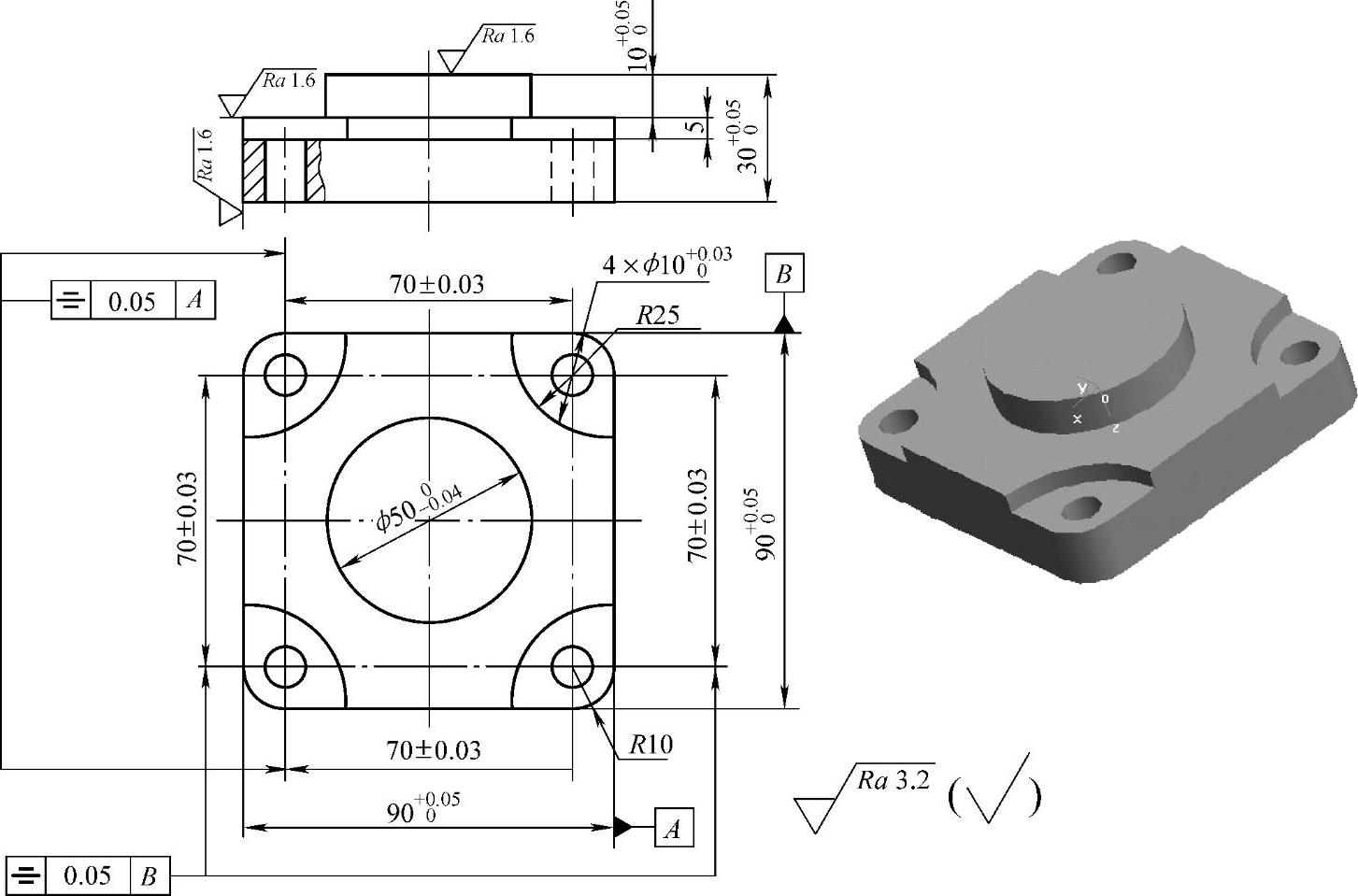

方体圆台零件如图3-4所示,材料为45钢,毛坯尺寸为ϕ93mm×ϕ93mm×34mm。

图3-4 方体圆台零件

表3-3 数控加工工艺卡

表3-4 零件检测评分表

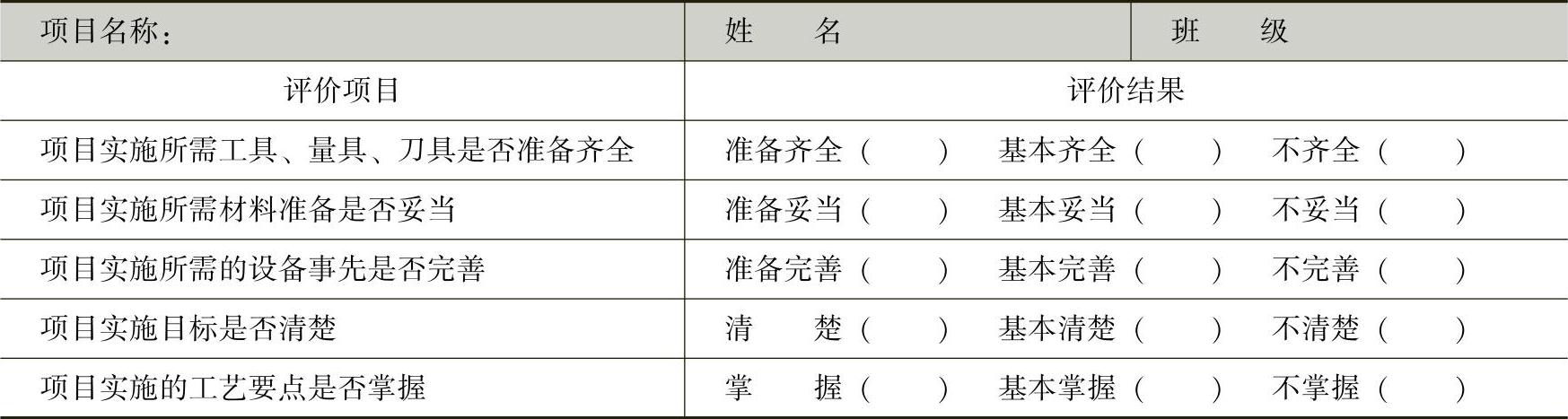

表3-5 自我评价年月日

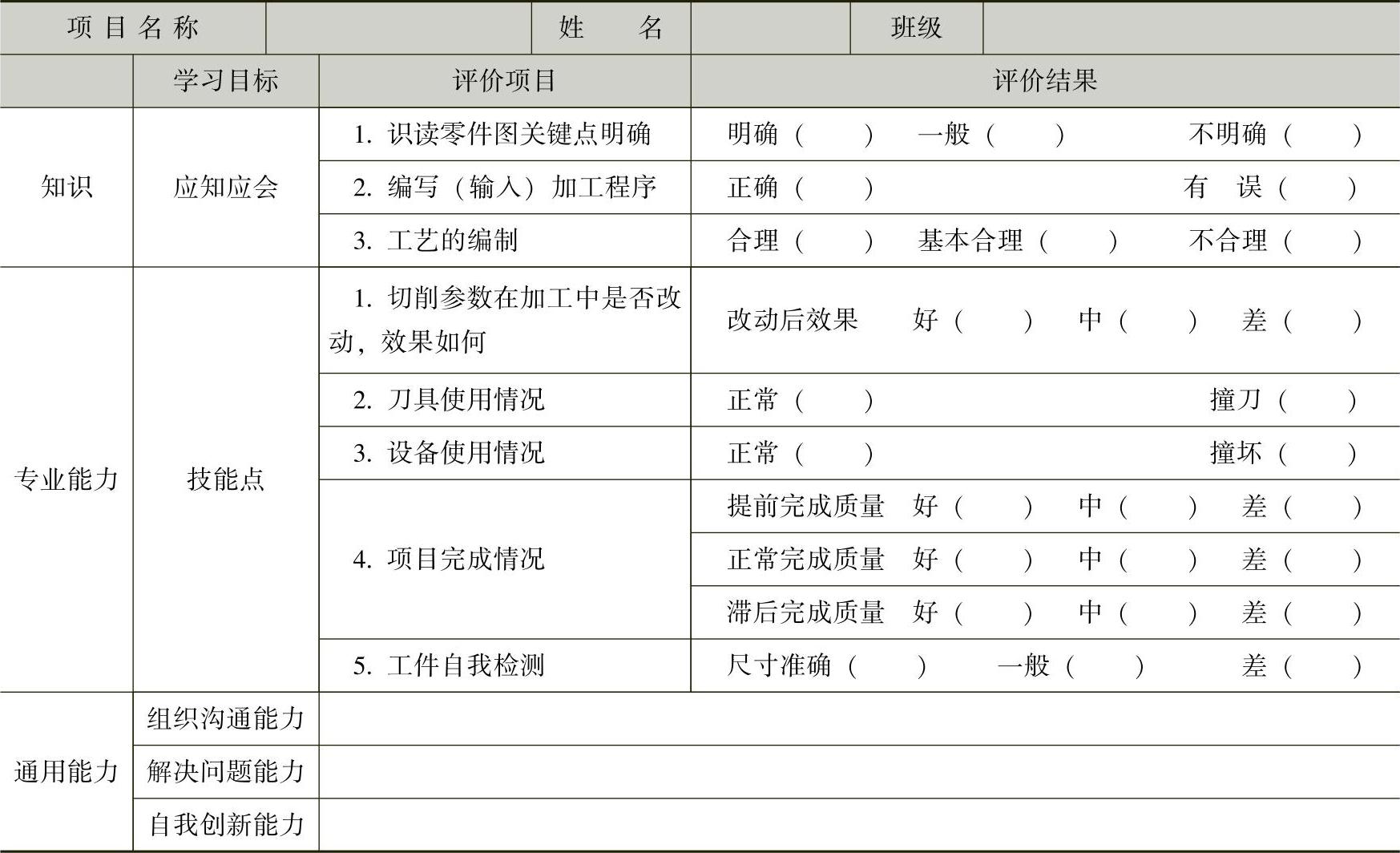

表3-6 能力评价年月日

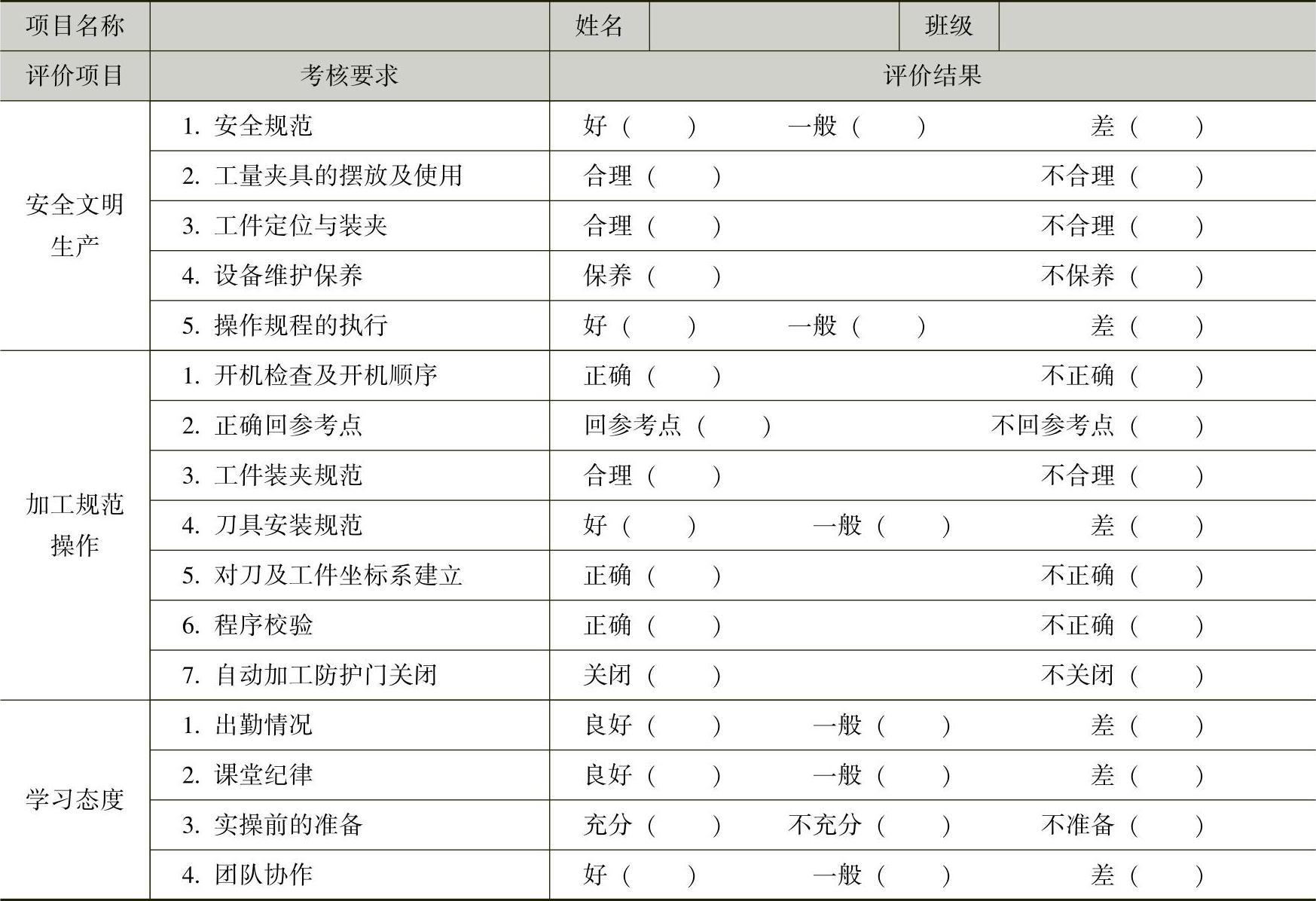

表3-7 任务评价年月日

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。