任务描述

该零件采用数控加工中心完成加工,按图样要求制订加工工艺方案,选择合适的刀具和合理的切削用量,加工出的零件应符合图样技术要求,进行加工操作时要符合操作规程,能熟练操作数控加工中心实施对零件的调整加工、尺寸精度的检测及对设备的日常维护与保养。

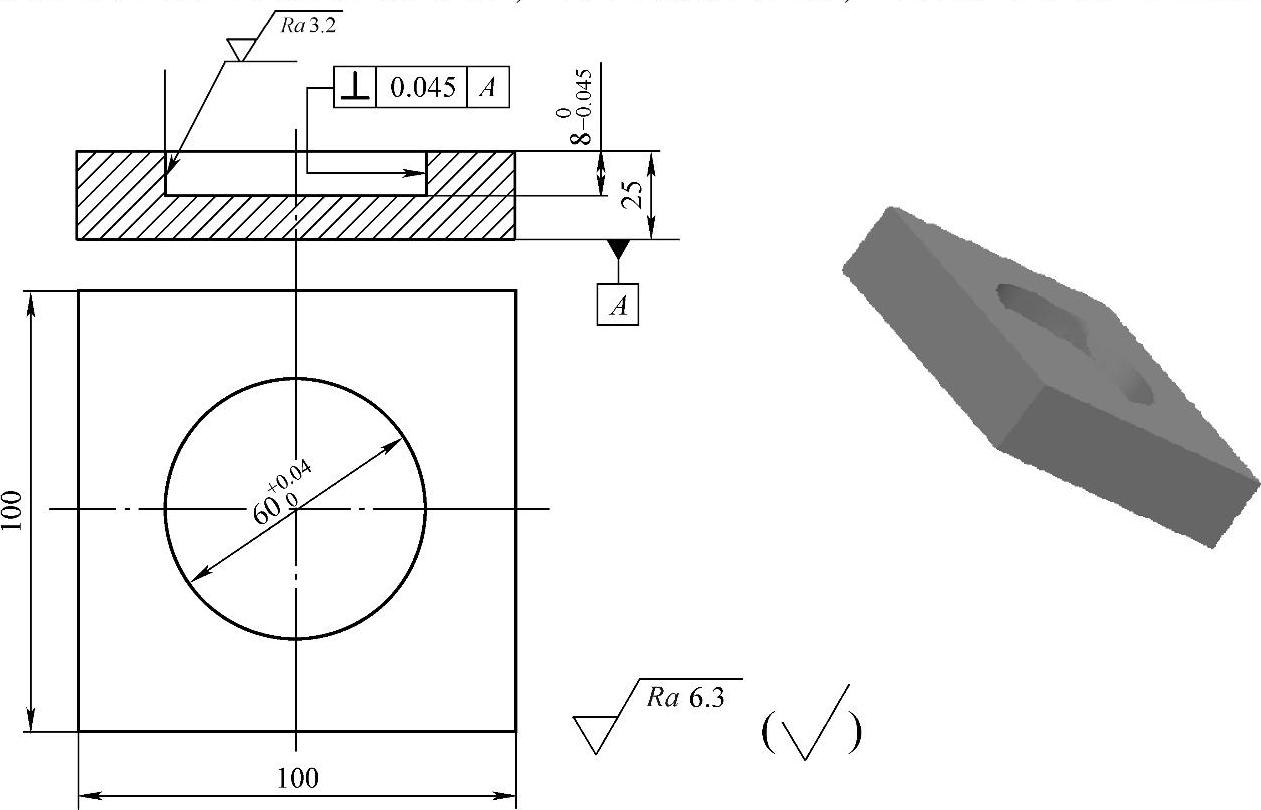

图2-104 圆形内腔槽板零件

任务工单

图2-104所示为圆形内腔槽板零件,材料为铝合金,毛坯尺寸为100mm×100mm×25mm,外表面均已加工,要求对零件内腔进行编程加工,单件生产。

任务准备

1.圆形内轮廓零件加工的进退刀路线

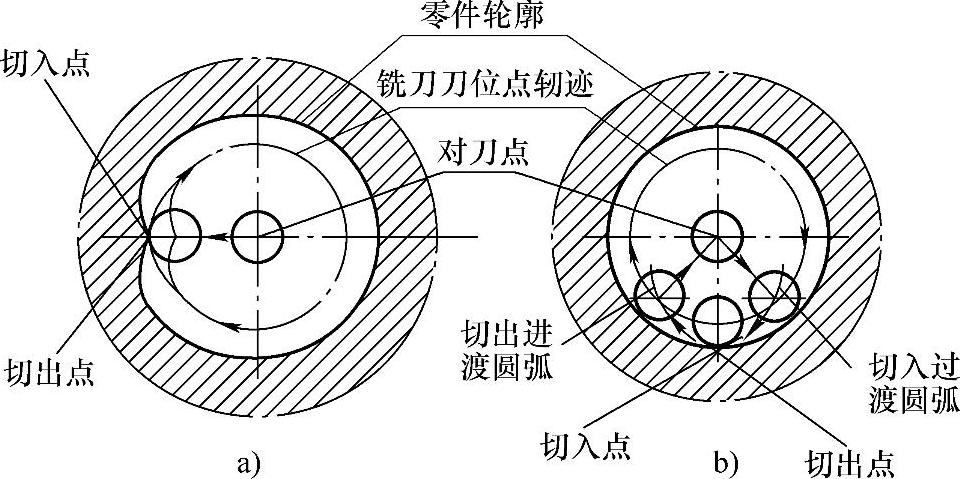

在铣削内轮廓表面时,同铣削外轮廓一样,刀具同样不能沿着轮廓曲线的法向切入和切出。零件若有内拐点,刀具的切入切出点应选在内轮廓曲线的拐点处,如图2-105a所示;当内轮廓无拐点时,刀具可以沿着一过渡圆弧切入切出工件轮廓,如图2-105b所示。

图2-105 刀具切入和切出内轮廓的进给路线

a)带拐点的内轮廓 b)不带拐点的内轮廓

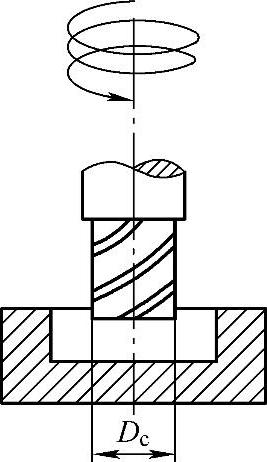

2.铣削内型腔立铣刀的轴向进刀方式

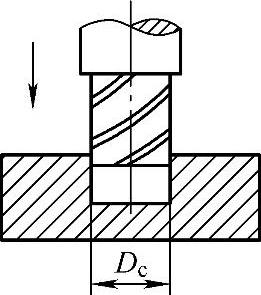

(1)垂直进刀 对于垂直进刀可分两种情况:一种是对于中心切削立铣刀,在铣削平面轮廓工件时可直接轴向进刀,铣削一般采用分层切削,即分层切除加工余量,切削中从工件上一切削层进入下一切削层时要求铣刀沿轴向切削,如图2-106所示;另一种是对于在铣刀端面有中心孔或切口的立铣刀,则不具备钻孔功能,需在工件上预制孔,沿孔直线进刀,在工件上立铣刀轴向进刀的位置应预制一个比立铣刀直径大的孔,立铣刀的轴从预制孔引入工件,然后从刀具径向切入工件,此时需多用一把钻头,建议不使用,此种铣刀一般一次钻孔深度不大于0.5mm。

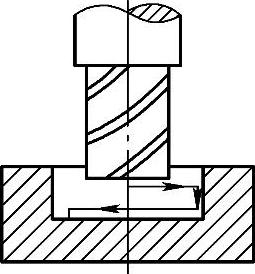

(2)琢钻进刀 在两个切削层之间钻削切入,层间深度与刀片尺寸有关,一般为0.5~1.5mm,如图2-107所示。

图2-106 垂直进刀

图2-107 琢钻进刀

(3)螺旋进刀 刀具从工件上表面开始,采用连续的加工方式,容易保证加工精度,而且,由于没有速度突变,可以用较高的速度进行加工。同时要求设置合适的刀具进给、切削深度等切削参数,这样才能符合高速加工的要求,螺旋切向进刀对铣刀轴向载荷的减少最大,所以加工对轴向载荷敏感的零件,还是以螺旋进刀为好。螺旋进刀如图2-108所示。

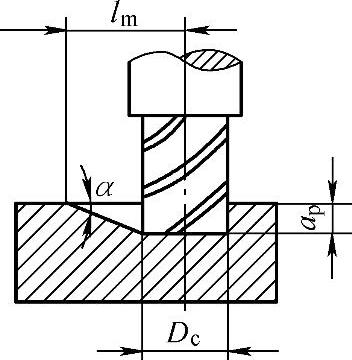

(4)斜向进刀 斜向进刀方式是使刀具与工件保持一定的斜角进刀,直接铣削到一定的深度,然后在平面内进行来回铣削,因为采取侧刃加工,加工时需要设定刀具切入加工面的角度。这个角度如果选得太小,加工路线加长;反之,又会产生端刃切削的情况,加剧刀具磨损,如图2-109所示。斜向进刀时,背吃刀量应小于刀片尺寸。

图2-108 螺旋进刀

图2-109 斜向进刀

坡角α计算公式为

tanα=ap/lm

式中 ap——背吃刀量(mm);

lm——坡的长度(mm)。

问题思考

键槽立铣刀是否属于中心切削立铣刀?它与普通立铣刀相比具有哪些优点?

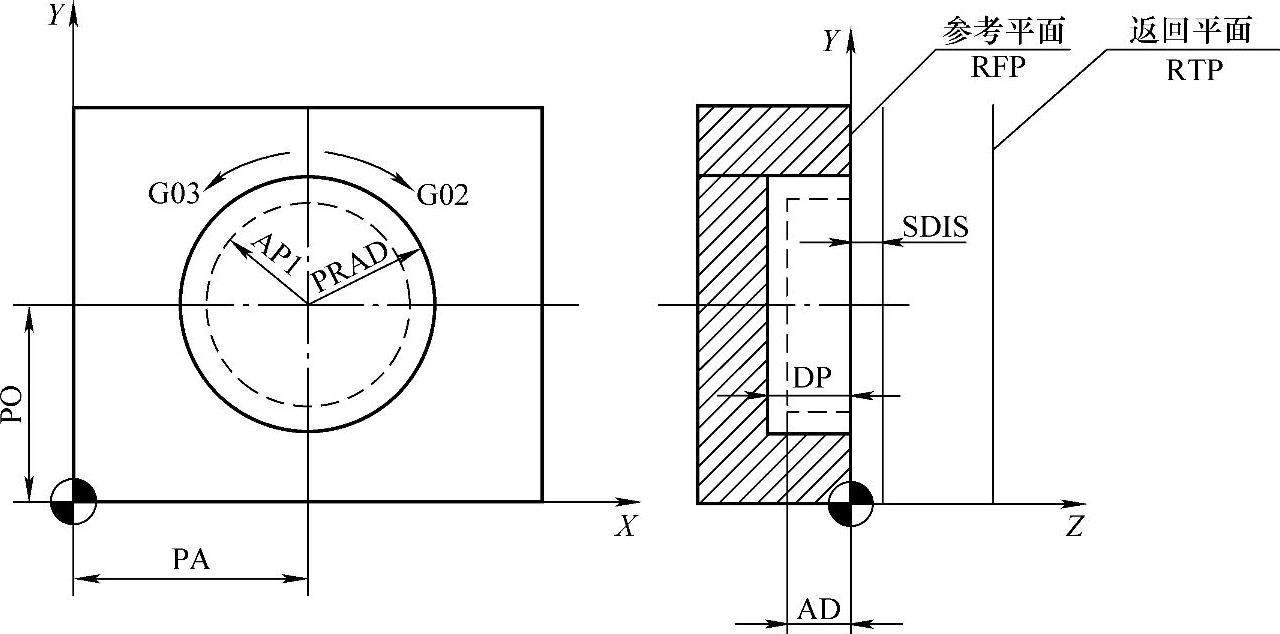

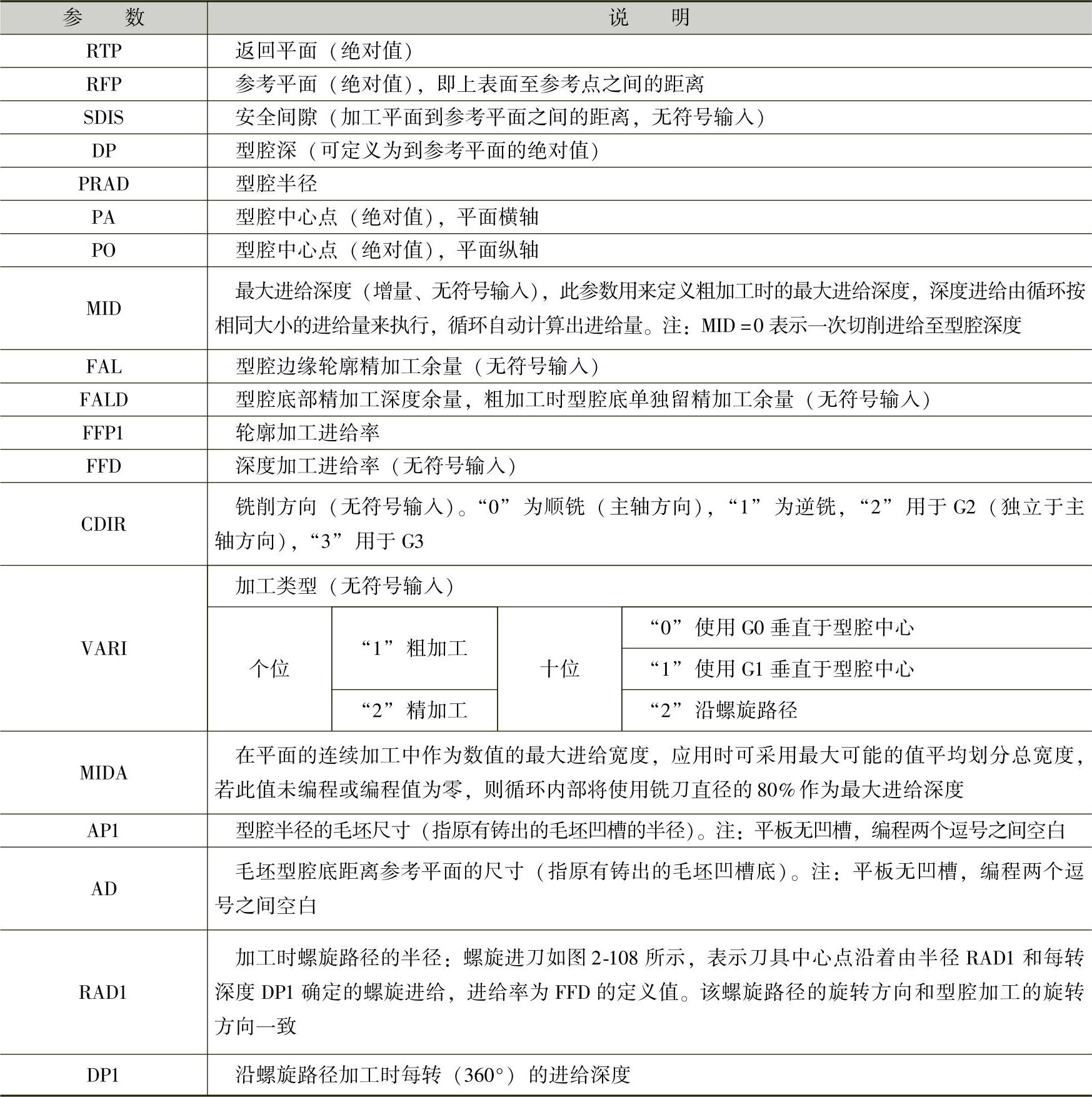

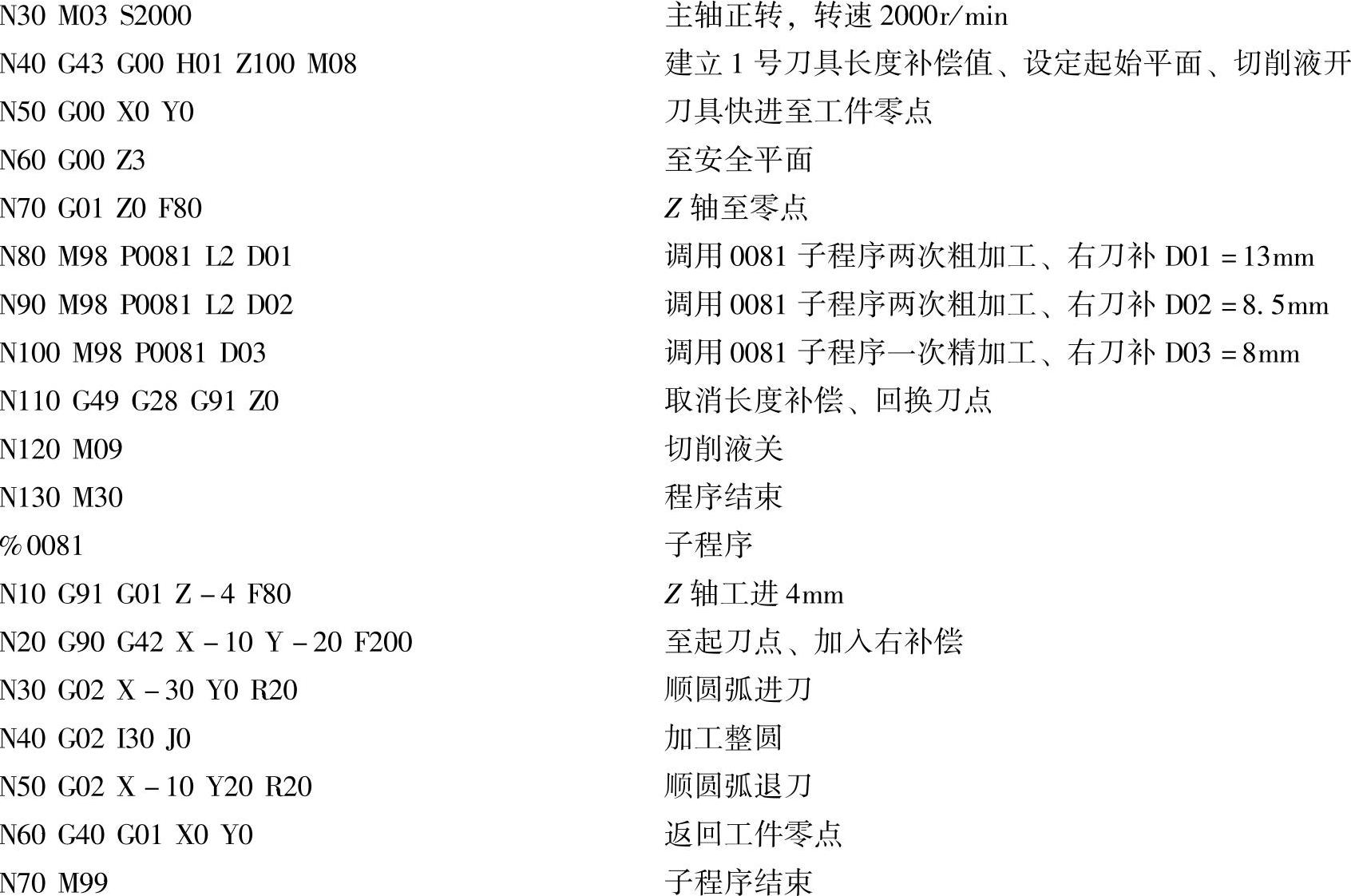

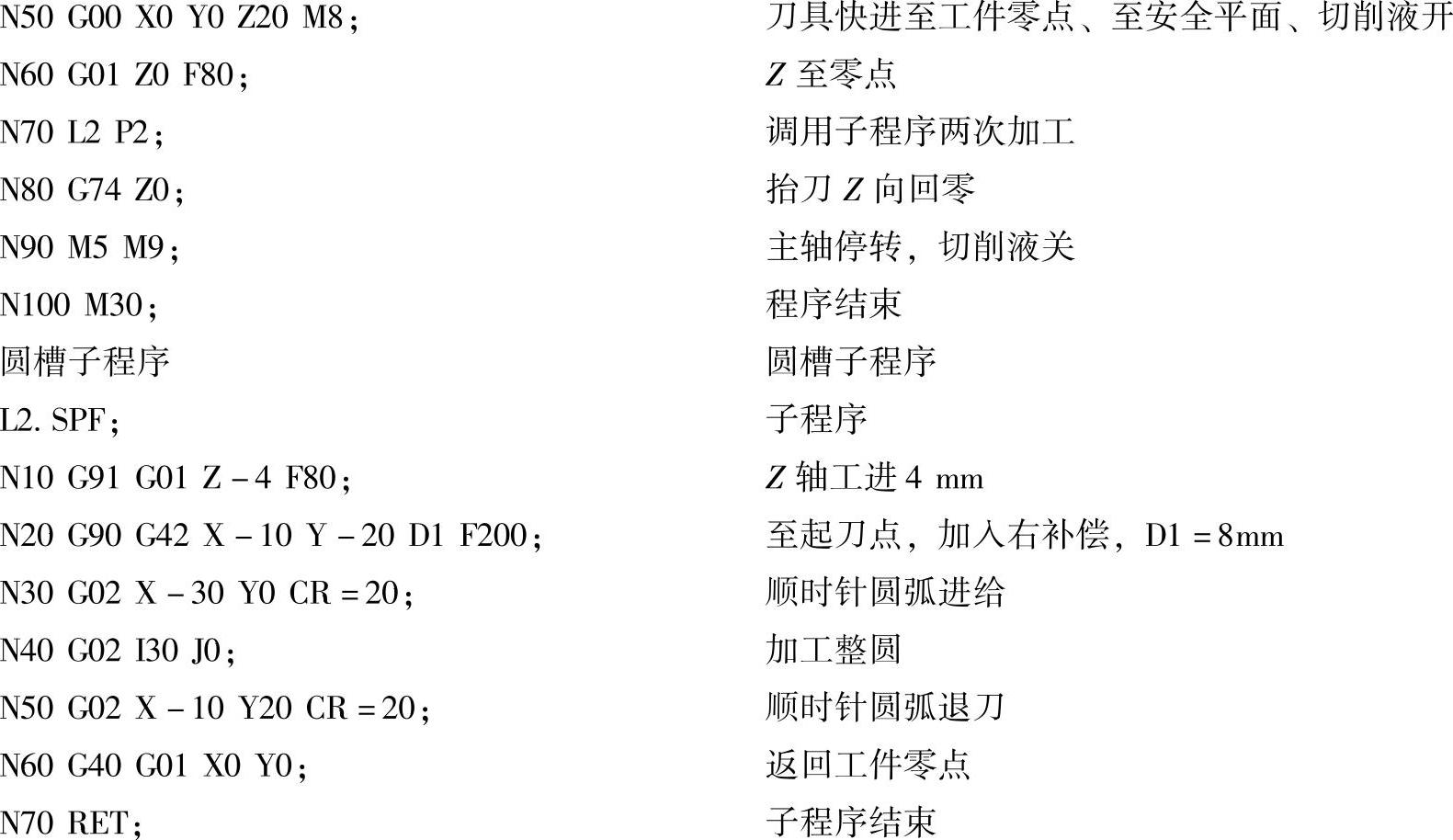

3.SIEMENS802D系统圆形型腔铣削循环POCKET4

【格式】 POCKET4(RTP,RFP,SDIS,DP,PRAD,PA,PO,MID,FAL,FALD,FFP1,FFD,CDIR,VARI,MIDA,AP1,AD,RAD1,DP1)

其参数示意图如图2-110所示。

图2-110 圆形型腔铣削循环POCKET4的参数示意图

【说明】 该指令用于加工在平面中的圆形型腔。精加工时需使用带端面齿的铣刀。深度进给始终从槽的中心点开始并垂直执行,另外在调用该循环指令前必须定义刀具补偿,否则,循环将终止并产生报警,在循环内部,使用了一个影响实际值显示新的当前工件坐标系,此坐标系的零点为型腔中心点,在循环结束后原始坐标系恢复。

圆形型腔铣削循环POCKET4的参数及说明见表2-41。

表2-41 圆形型腔铣削循环POCKET4的参数及说明

任务实施

1.图样分析

1)该零件为方形圆内腔结构零件,有尺寸精度、垂直度及表面粗糙度要求。

2)该零件坯料各面已经加工完成,为达到零件图上圆形型腔深度尺寸80-0.045mm的要求。应采用两次深度进给;圆内腔有ϕ600+0.04mm及表面粗糙度值Ra3.2μm的要求,圆内腔侧面应采用粗、精铣加工。

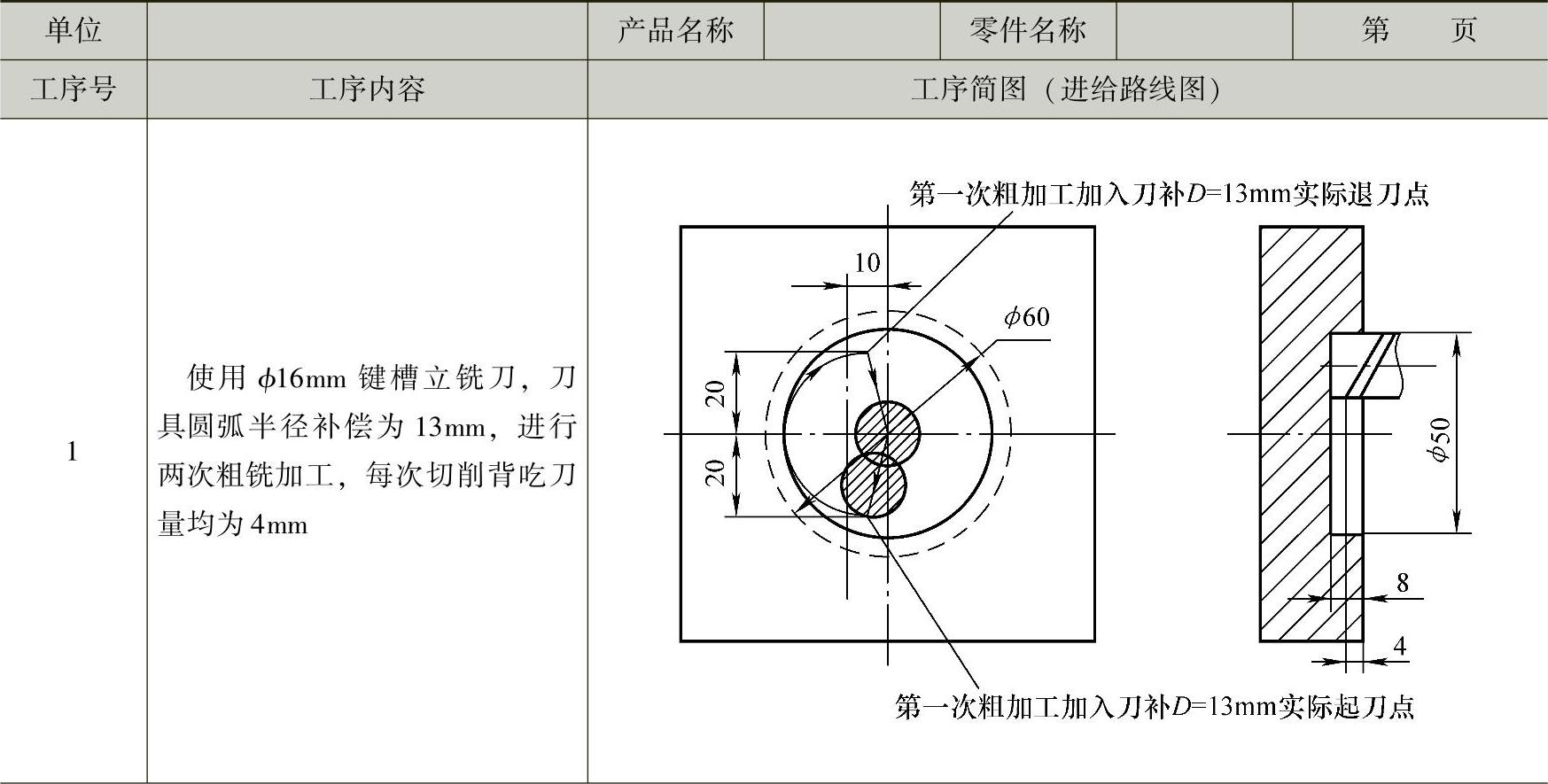

2.工艺分析

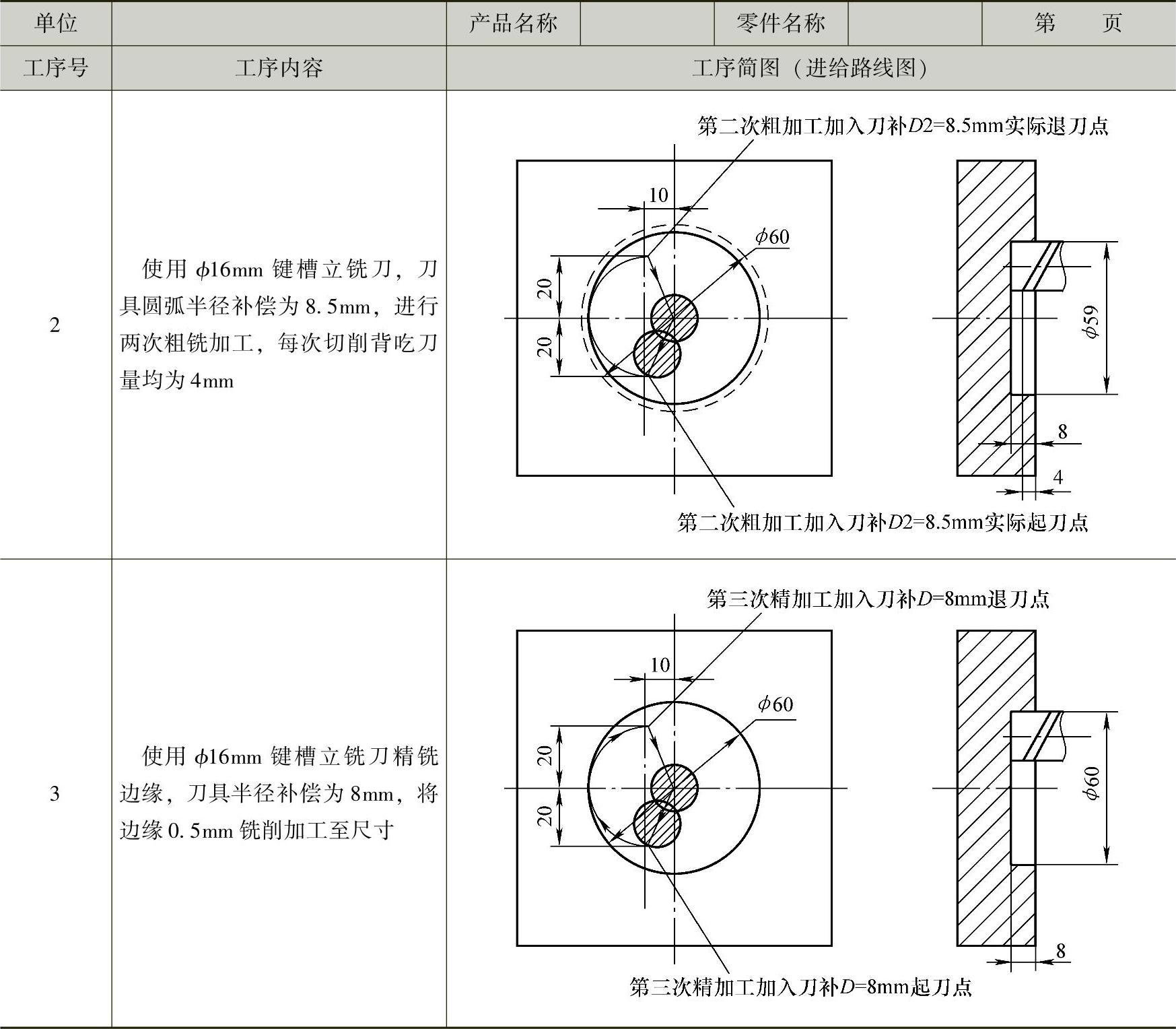

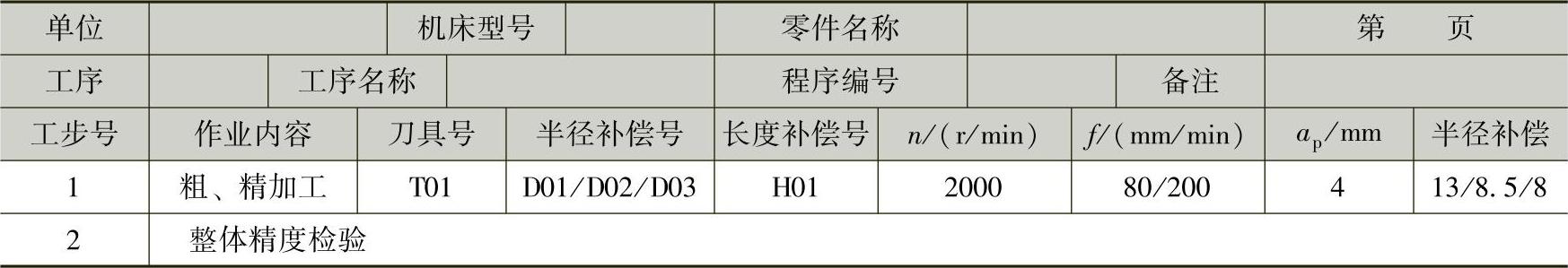

1)根据零件结构特点,选用ϕ16mm的硬质合金键槽立铣刀粗、精铣凹槽,在中心点垂直两次进刀,每次4mm,内腔周边留0.5mm精加工余量,该刀具设置两个刀补号D1和D2。

2)加工路线:采用从圆心点垂直下刀,顺时针切入、绕行(顺铣)环切进给加工方式,最后顺时针切出。

3)对于圆形型腔零件的铣削加工,采用平口钳装夹,工件高于钳口5mm,在工件下表面与平口钳之间放入精度较高的平行垫铁,其厚度与宽度应适当,由于上表面已加工完成,因此上表面应采用百分表找正后夹紧。

3.工艺准备

(1)设备华中HNC-22M系统或SIEMENS 802D系统数控加工中心,配套机用平口钳(手动平口钳)。

(2)量具0~120mm游标卡尺、0~100mm深度千分尺、50~75mm内径千分尺、0~10mm百分表及表座、Z轴设定器、ϕ10mm寻边器。

(3)其他垫铁若干,橡胶锤或纯铜棒。

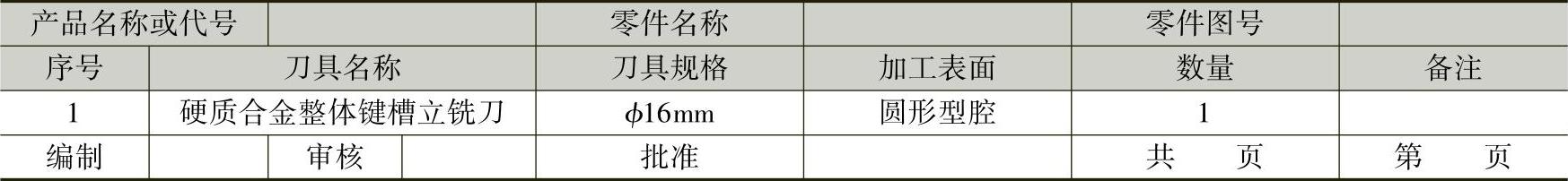

4.刀具清单

刀具清单见表2-42。

表2-42 刀具清单(https://www.xing528.com)

5.工艺流程

工艺流程见表2-43。

表2-43 工艺流程

(续)

6.工艺制订

数控加工工艺卡见表2-44所示。

表2-44 数控加工工艺卡

工件坐标系的原点设置在零件上表面圆形型腔中心,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

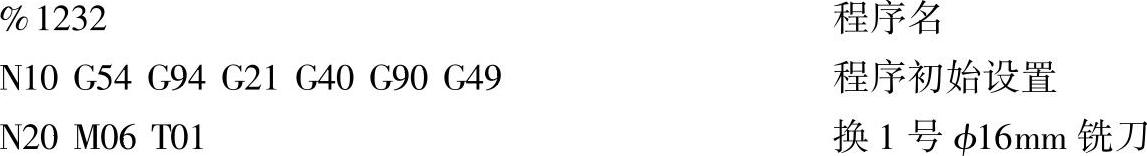

7.华中HNC-22M系统数控程序及说明

编程提示

圆弧切入、切出需要特别注意以下两点:

1)编程时,切入、切出直线运动的距离只有大于刀具半径,才能保证刀具半径补偿的建立和取消。

2)圆弧切入切出半径也必须大于刀具半径、小于要切削的圆弧轮廓半径。

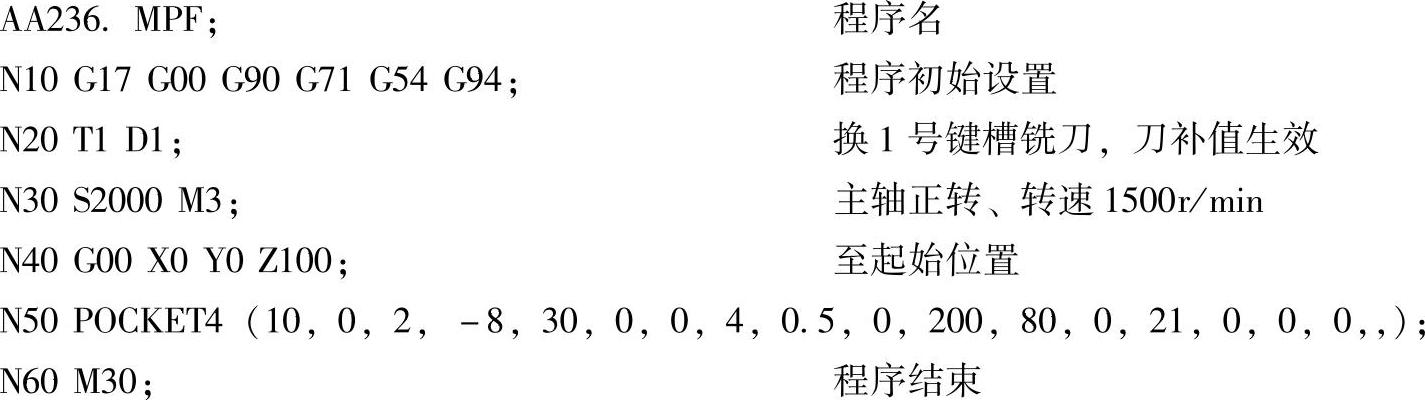

8.SIEMENS802D系统数控程序及说明

方法一:

方法二(圆内腔中部余料需手动方式清除):

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(回零顺序Z、X、Y)。

4)检查夹具,使用百分表将钳口与X轴的平行度误差控制在0.02mm以内。

5)使用平口钳夹紧工件,工作面超出钳口5mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)X、Y向对刀,使用寻边器设置X、Y零点,输入H1刀具长度补偿参数值和D1、D2、D3刀具半径补偿参数值。

8)安装ϕ16mm键槽铣刀,试切对刀在偏置寄存器中Z值设定为0。

9)检查并清理工作台上的无关物品。

10)使用单段模式,将快进调至低挡,刀具接近工件后快进再调至100%,工件试切加工。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

将所测结果填写零件检测评分表,见表2-45。

表2-45 零件检测评分表

注意事项

1)由于工件有垂直度要求,因此装夹工件时,下表面必须垫高精度的规整垫铁,并用百分表找正后装夹,并用橡胶锤打紧。

2)键槽铣刀的外径尺寸精度要比立铣刀要高,因此为了提高工件的尺寸精度,一般在铣削内腔工件时尽量选用键槽铣刀。

3)刀补不要加在内轮廓上,以免产生过切现象。精铣时,采用顺铣加工,以提高工件表面质量和尺寸精度,加工时还应注意防止铣刀与工件发生干涉。

4)刀具首先应从型腔的边缘开始去除精加工余量,但刀具只沿着型腔轮廓切削一次,进给路线一个到达拐角半径的1/4圆,此时路径的半径最大为2mm,若空间较小,其半径可以等于型腔半径的差,然后再对型腔底进行精加工余量的去除,同样型腔底也只加工一次,若某处精加工余量设置为零,则刀具将跳过该处精加工。

任务扩展

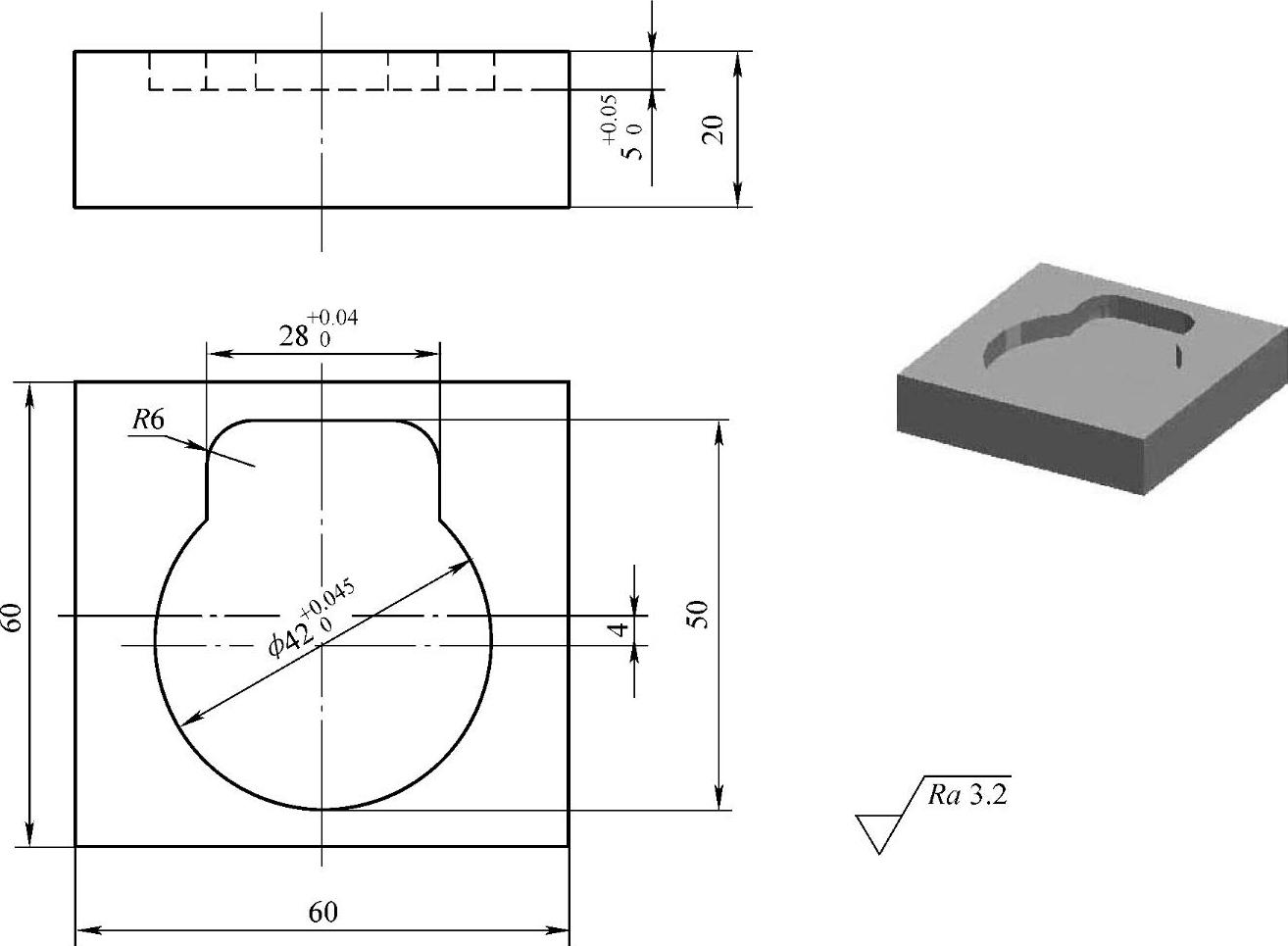

1.凹模板零件如图2-111所示,材料为45钢,毛坯尺寸为63mm×63mm×25mm。要求:坯料规方,进行工艺分析,确定工件坐标原点,编写加工程序,加工零件,检测零件的尺寸精度。

图2-111 凹模板零件

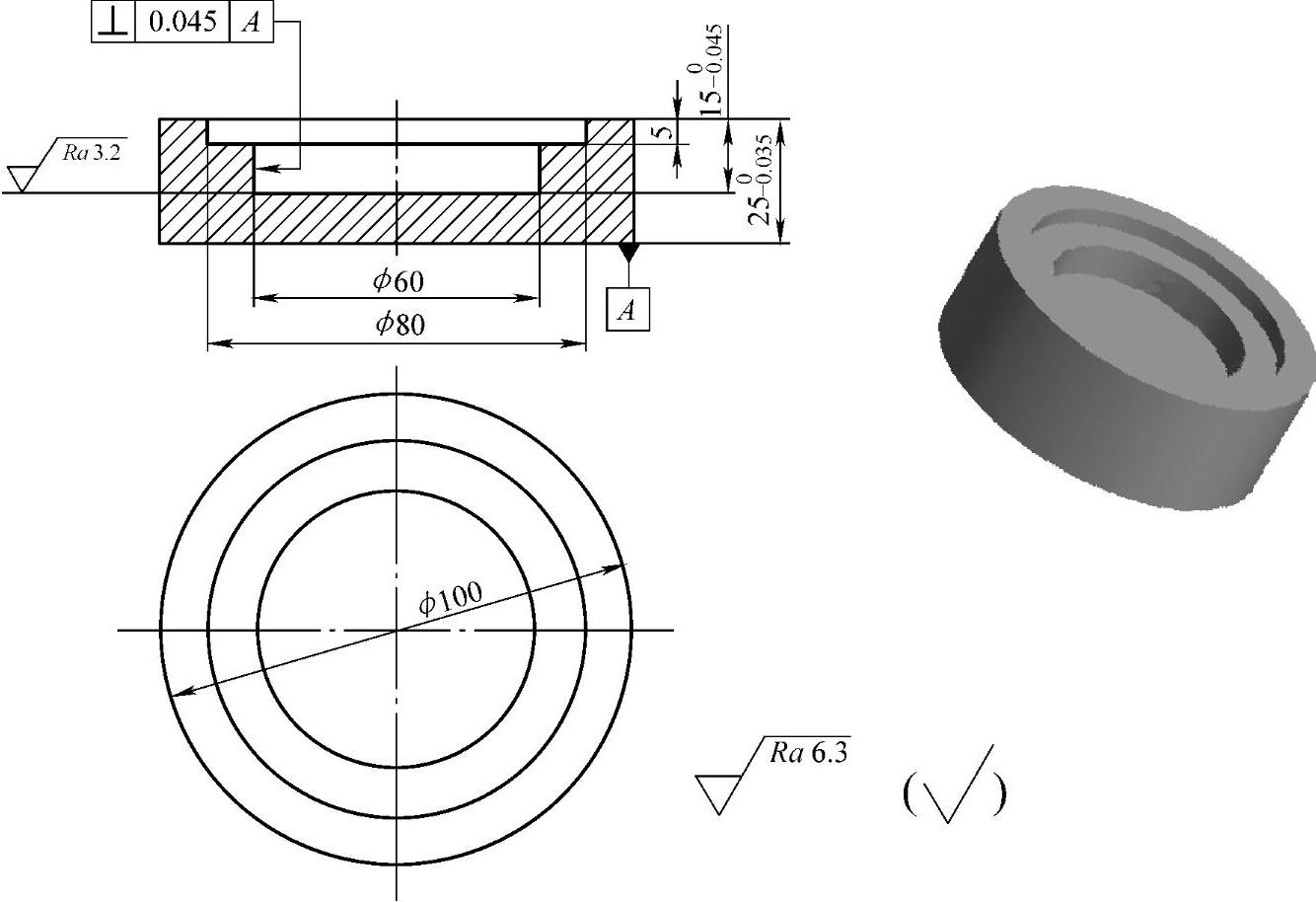

2.双层凹圆模板零件如图2-112所示,材料为45钢,毛坯尺寸为ϕ80mm×30mm。要求:平上、下表面保证长度,进行工艺分析,确定工件坐标原点,编写加工程序,加工零件,检测零件的尺寸精度。

图2-112 双层凹圆模板零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。