任务描述

该零件采用数控加工中心机床完成对整个零件的加工,加工出的曲面轮廓要符合图样技术要求,进行数控铣削加工操作时要符合操作规程,要求能够选择合理的切削加工工艺参数,能熟练操作数控铣床(加工中心)实施对零件的调整加工和尺寸精度的检测及对数控铣床(加工中心)的日常维护与保养。

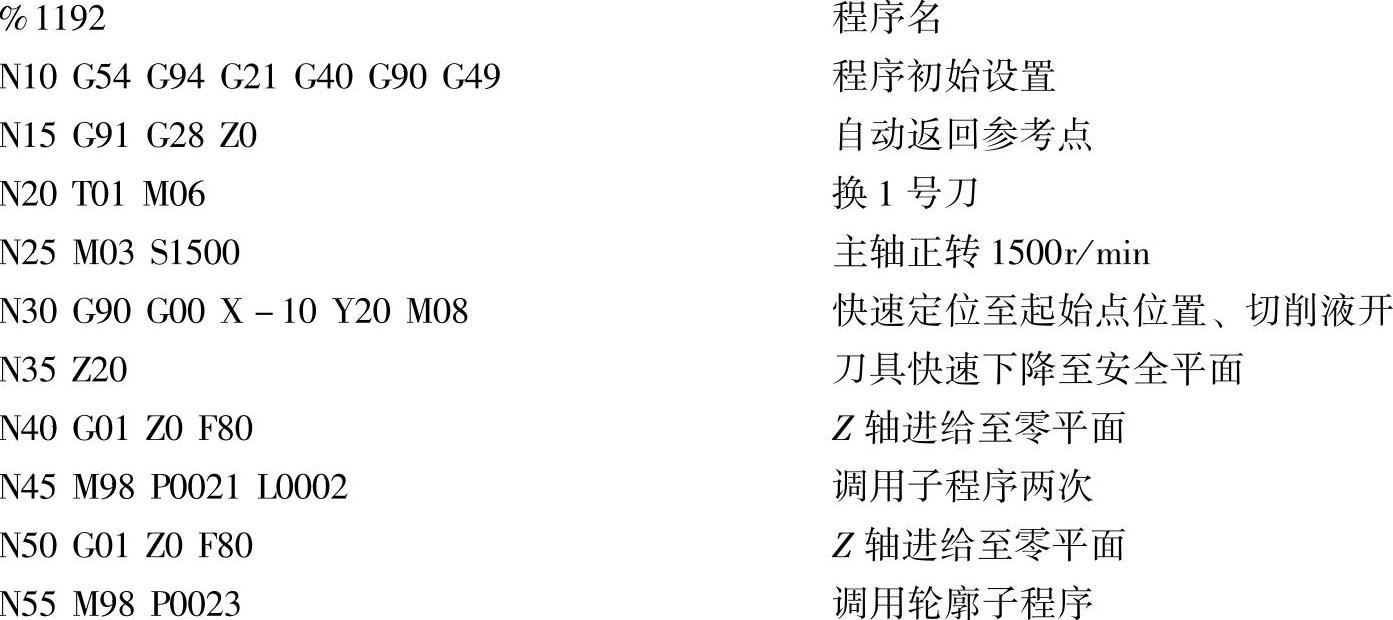

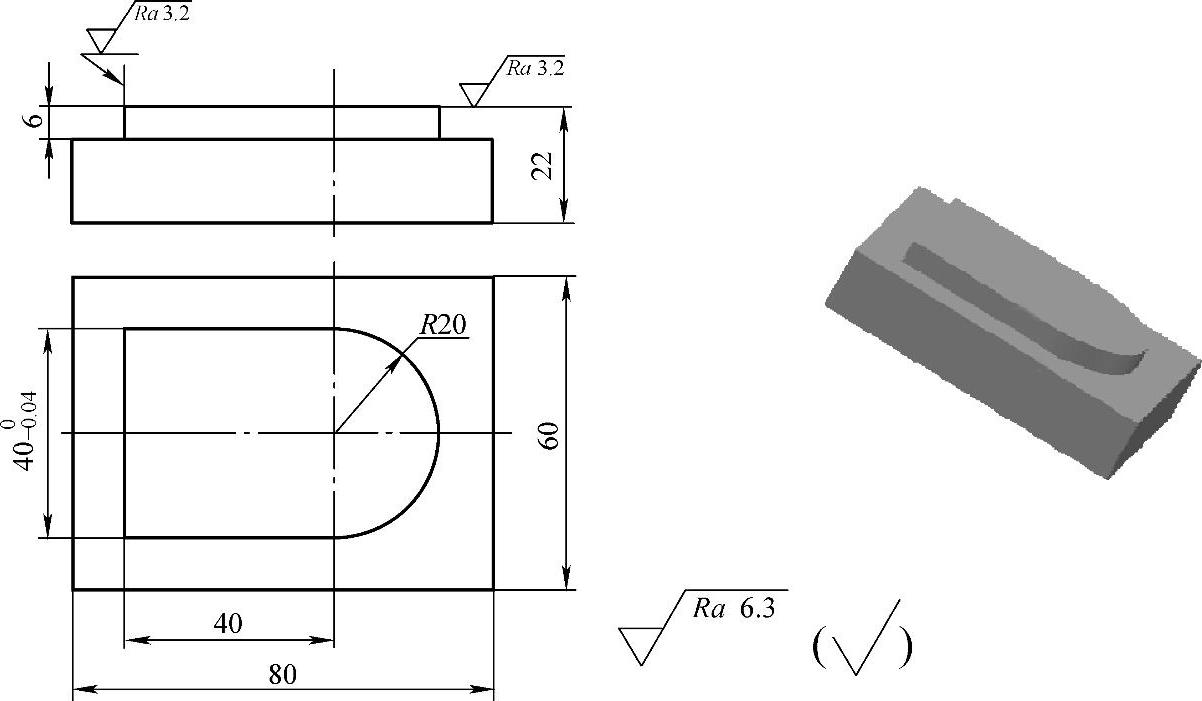

图2-97 不规则曲面凸台零件

任务工单

图2-97所示为不规则曲面凸台零件,材料为45钢,毛坯尺寸为100mm×80mm×22mm,上、下表面及四周侧面已经加工,要求采用键槽立铣刀完成零件曲面凸台的加工。

任务准备

1.不规则曲面凸台轮廓加工的进给路线

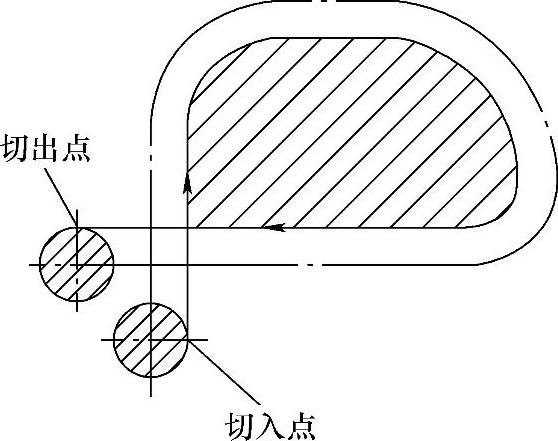

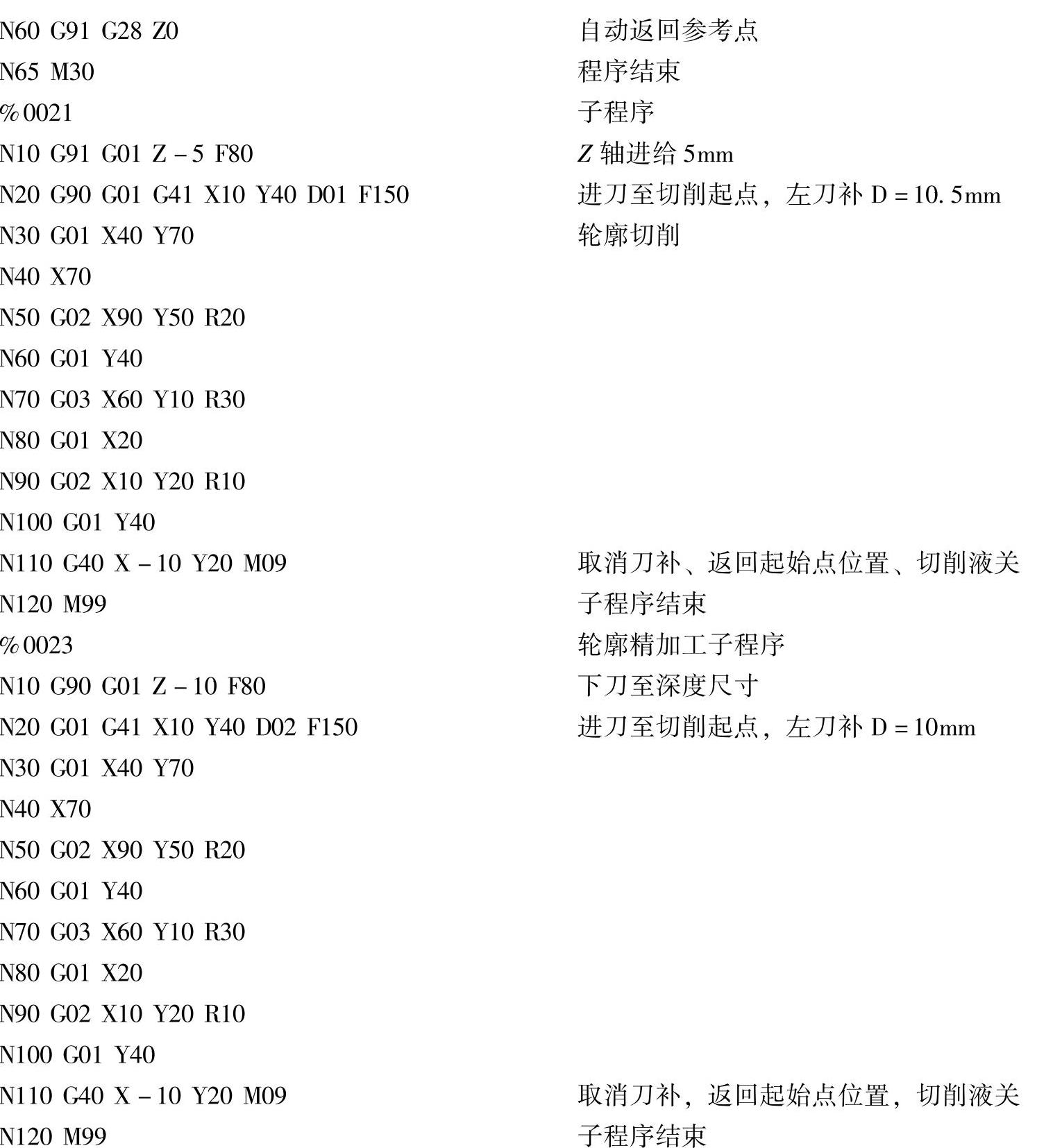

在铣削不规则外轮廓表面时一般采用三刃立铣刀粗加工、键槽立铣刀精加工。为了保证工件的外形光滑,减少接刀痕迹,使轮廓光滑衔接,提高零件表面质量,对刀具的切入和切出路线首先应考虑在拐点处切入切出,如图2-98所示。由于刀具和主轴系统刚性的原因,不应沿法向直接切入、切出工件。

2.对称度误差及检测

对称度指零件上两对称中心要素保持在同一中心平面内的状况,属于位置误差中的定位误差。如图2-97中两个侧面以A面为基准对称度为0.06mm,即两平面离基准的距离差的绝对值应小于0.06mm。

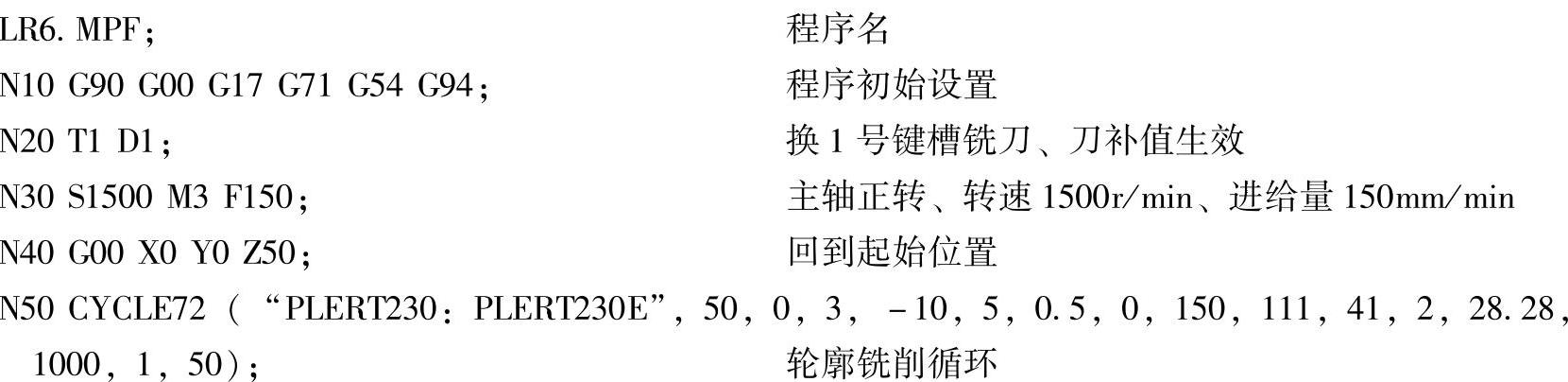

对称度误差可以利用精密平板、可调或固定支承、标准定位块、带支架的测微百分表等测量器具来测量。将工件放在平板上,以平板表面作为测量基准,用百分表先测出工件基准面与对称度待检测面间的距离,然后测出基准面与对称度另一侧待检测面间的距离,如图2-99所示。被测两个表面对应点最大读数差的绝对值即为被测的对称度误差。另外也可用三坐标测量机来进行精确检测。

图2-98 在零件拐点处切入切出

图2-99 用百分表检测两平面对称度示意图

3.残料的清除方法

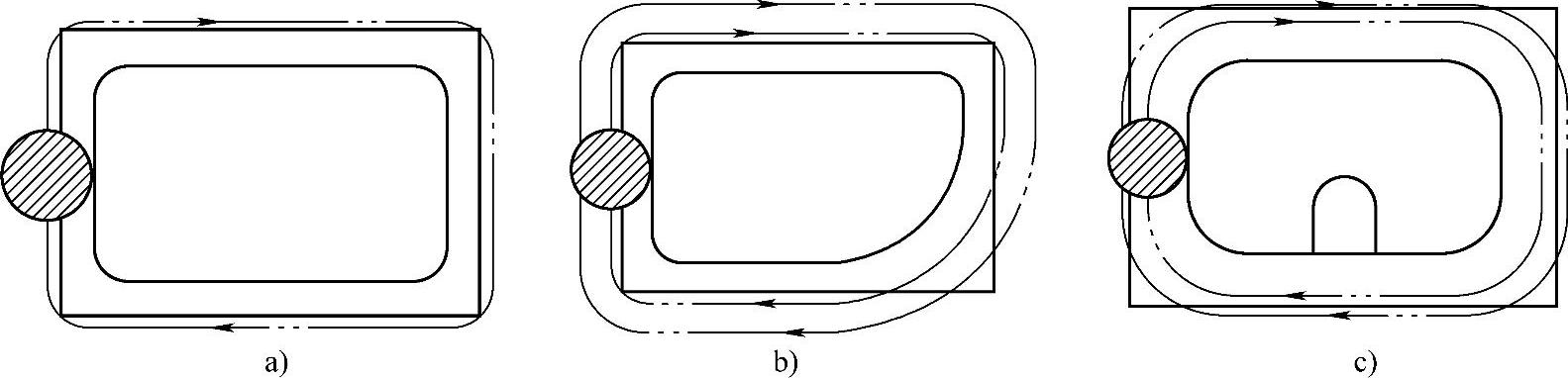

(1)通过大直径刀具一次性清除残料 对于无内凹结构且四周余量分布较均匀的外形轮廓,可尽量选用大直径刀具在粗铣时一次性去除所有余量,如图2-100a所示。

图2-100 去除残料示意图

a)大直径刀具法 b)增大刀具半径补偿法 c)内凹结构增大刀具半径补偿法

(2)通过增大刀具半径补偿值分多次去除残料 对于轮廓中无内凹结构的外形轮廓,可通过增大刀具半径补偿值的方式,分几次切削完成残料去除,如图2-100b所示。

对于轮廓中有内凹结构的外形轮廓,可以忽略内凹形状并用直线替代,然后增大刀具半径补偿值,分多次切削完成残料去除,如图2-100c所示。

(3)通过增加程序段去除残料 对于一些分散的残料,也可以通过在程序中增加新程序段来去除残料。

(4)采用手动方式去除残料 当工件残料很少时,可将刀具以MDI方式下移至相应高度,再转为手轮方式去除残料。

问题思考

在什么情况下可以采用手动清除残料?在什么情况下必须采用自动清除残料?

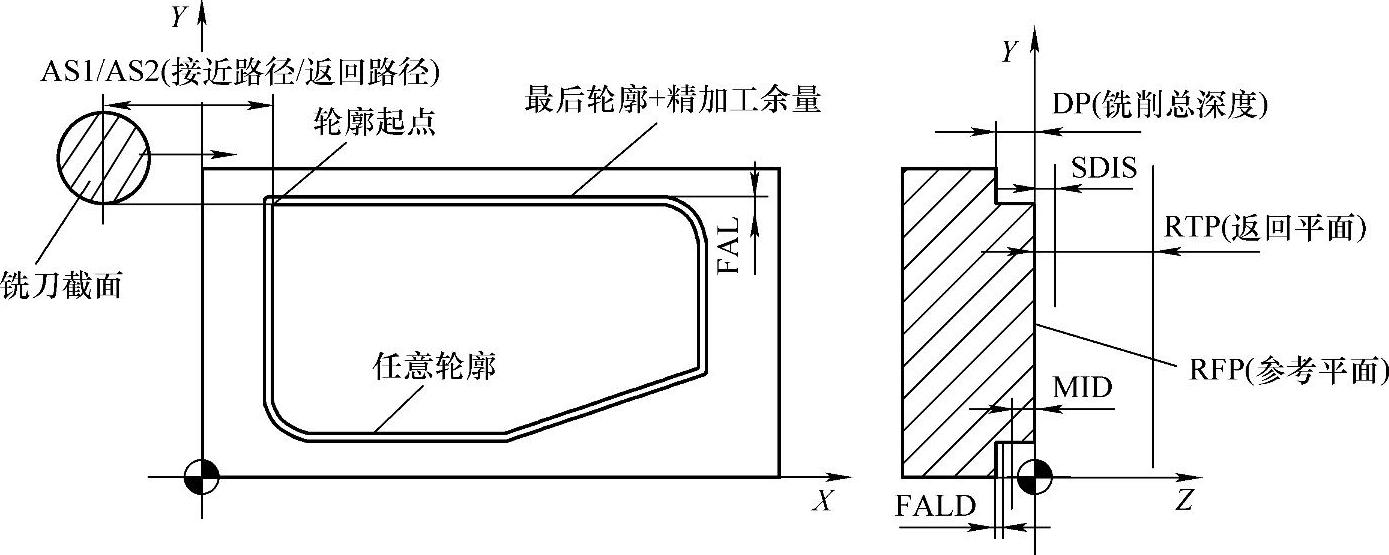

4.SIEMENS802D系统轮廓铣削循环CYCLE72

【格式】CYCLE72(KNAME,RTP,RFP,SDIS,DP,MID,FAL,FALD,FFP1,FFD,VARI,RL,AS1,LP1,FF3,AS2,LP2)

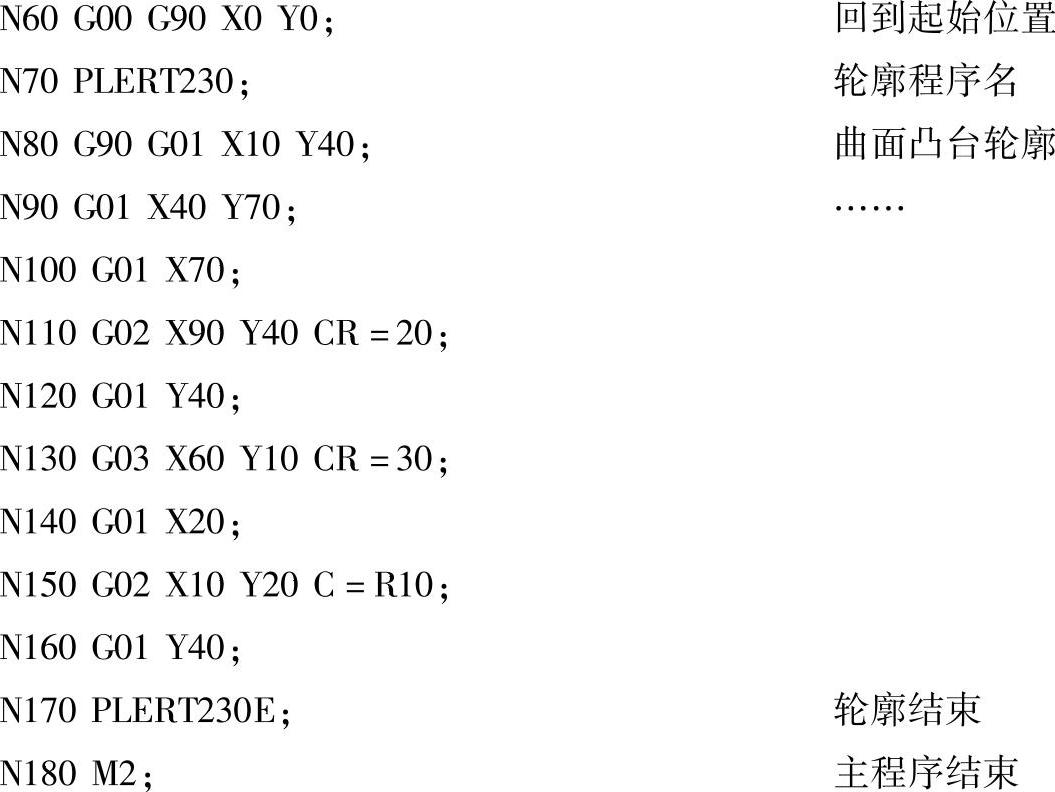

其参数示意图如图2-101所示。

图2-101 轮廓铣削循环CYCLE72参数示意图

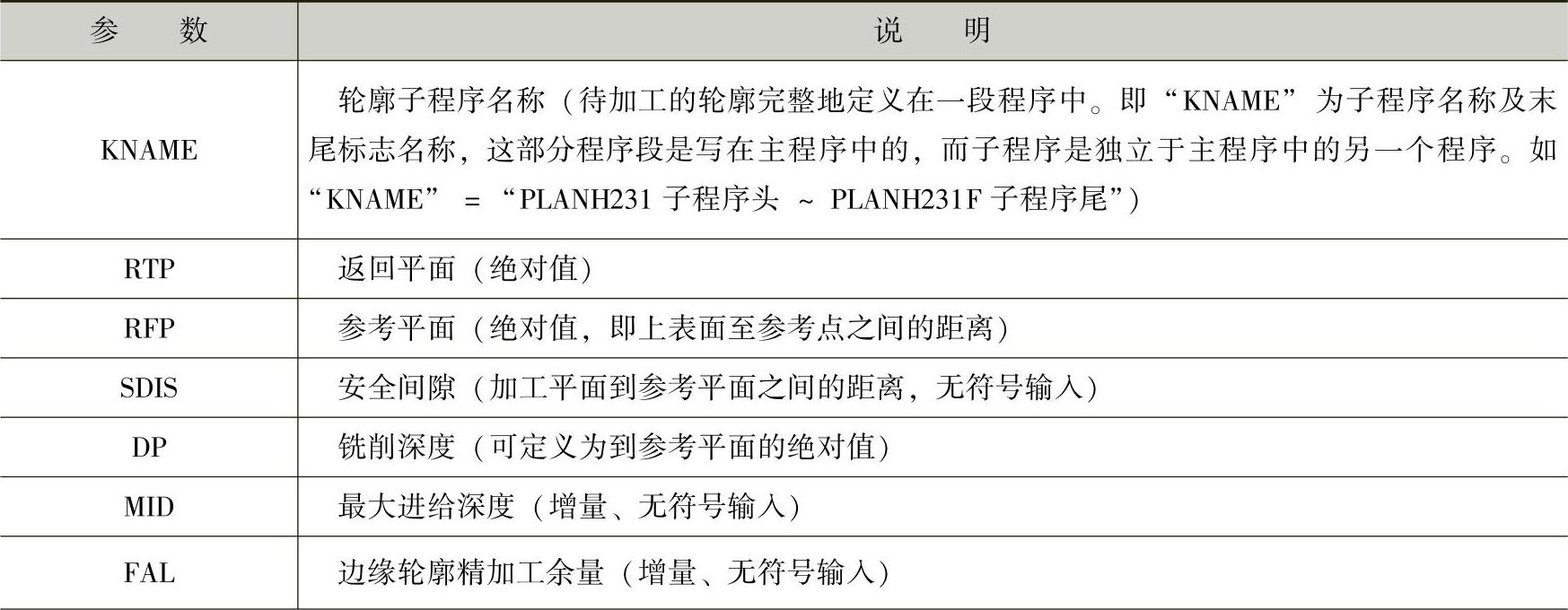

其参数及说明见表2-36。

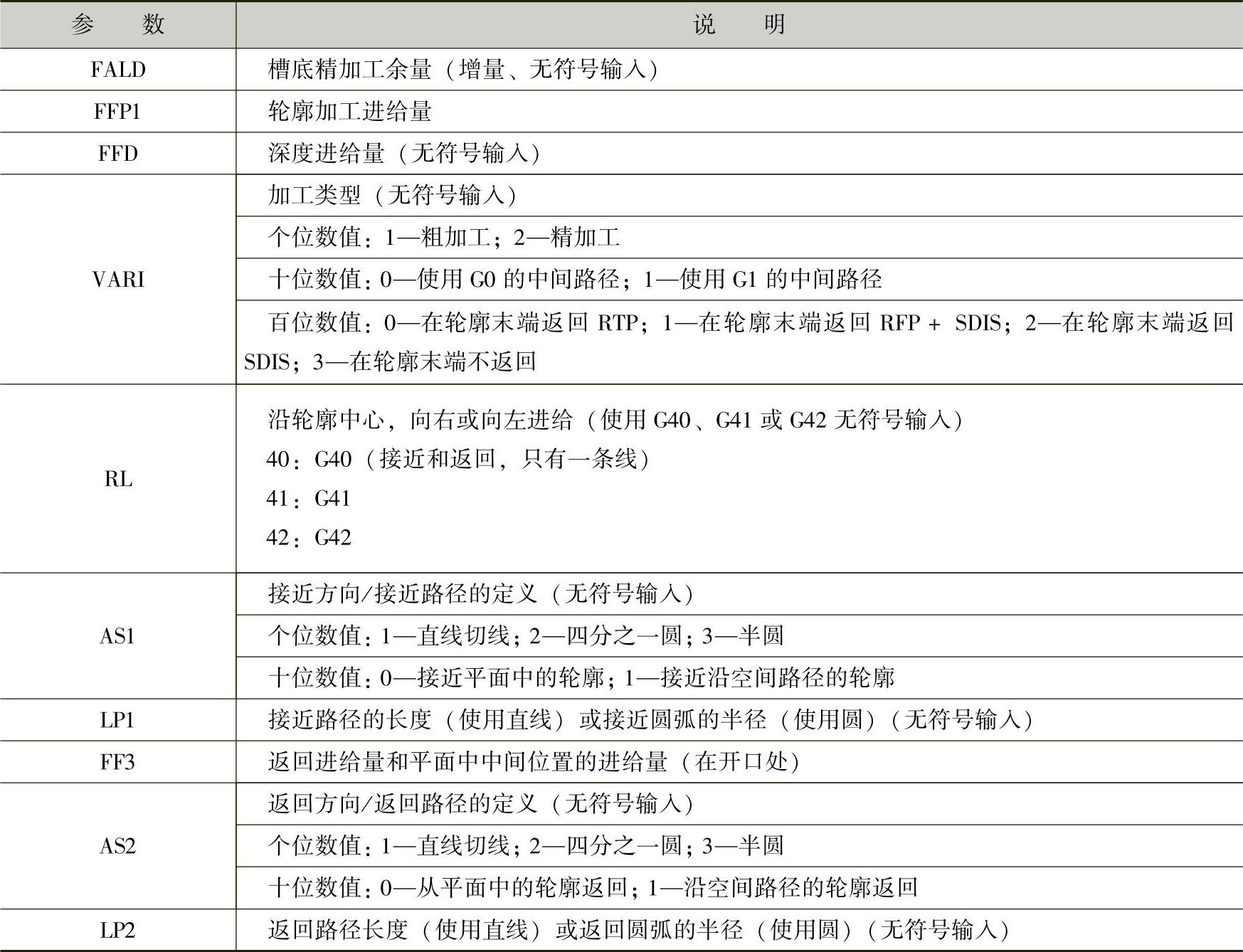

表2-36 轮廓铣削循环CYCLE72的参数及说明

(续)

【说明】使用CYCLE72指令可以铣削由子程序定义的任何轮廓。

1)循环运行可选择有或没用刀具半径补偿。

2)轮廓可以封闭也可以不封闭,通过刀具半径补偿的位置(轮廓中央、左或右)来定义内部或外部加工。

3)粗加工:平行于轮廓的进给,考虑应留精加工余量,可分几步进给。

4)精加工:沿最后的轮廓进给,也可以分几步进给,在切线方向或半径方向(四分之一圆或半圆)采用轮廓平滑进刀及平滑退刀过程。

5)轮廓的定义方向必须是它的加工方向,程序中必须包含描述轮廓起始点和终点的程序段,因此轮廓子程序直接在循环内部调用。

6)LP1、LP2:参数LP1用来定义接近路径或接近半径(刀具外沿到轮廓起始点的距离),参数LP2用来定义返回路径或返回半径(刀具外沿到轮廓终点的距离),LP1、LP2必须大于零,否则报警。

任务实施

1.图样分析

1)该零件为不规则曲面凸台零件,曲面轮廓由两段凸圆、一段凹圆及斜角组成,有尺寸精度、对称度及表面粗糙度要求。

2)该零件坯料各面已经加工完成,为达到零件图上凸台深度的尺寸10-0.040mm要求,应采用两次深度进给;凸台整体轮廓有800-0.030mm、600-0.030mm及表面粗糙度值Ra3.2μm的要求,因此该凸台边缘应采用粗、精铣加工。

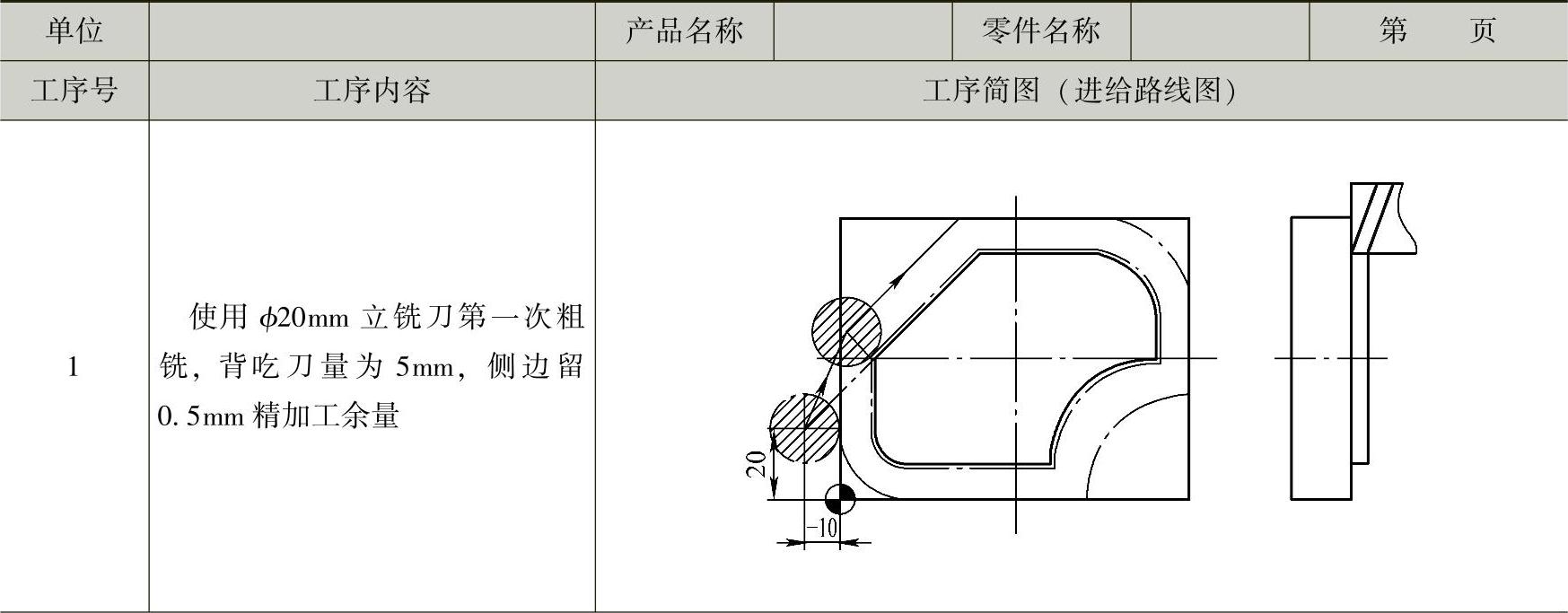

2.工艺分析

1)根据零件结构特点,选用ϕ20mm硬质合金立铣刀粗、精铣凸台。深度加工每次5mm,应进行两次深度铣削加工,最后精铣凸台周边及清根,精铣预留加工余量为0.5mm。

2)加工路线:采用从45°角顶点两次下刀,每次进给深度5mm,顺时针绕行(顺铣)进给加工方式。

3)对于矩形零件的铣削加工,采用机用平口钳装夹,工件高于钳口5~8mm,在工件下表面与机用平口钳之间放入精度较高的平行垫铁,其厚度与宽度应适当,由于上表面已加工完成,因此上表面应采用百分表找正后夹紧。

3.工艺准备

(1)设备 华中HNC-22M系统或SIEMENS 802D系统数控加工中心,配套机用平口钳(手动平口钳)。

(2)量具 0~120mm游标卡尺0~25mm深度千分尺、50~75mm外径千分尺、0~10mm百分表及磁性表座、ϕ10mm寻边器。(https://www.xing528.com)

(3)其他 垫铁若干,橡胶锤或纯铜棒。

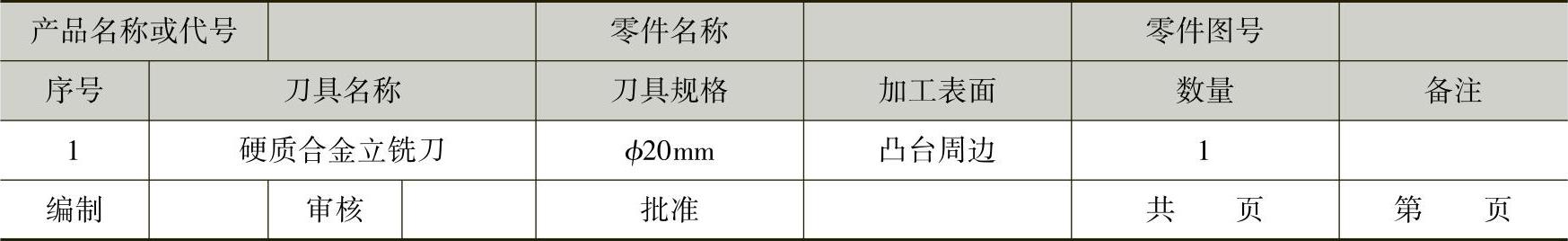

4.刀具清单

刀具清单见表2-37。

表2-37 刀具清单

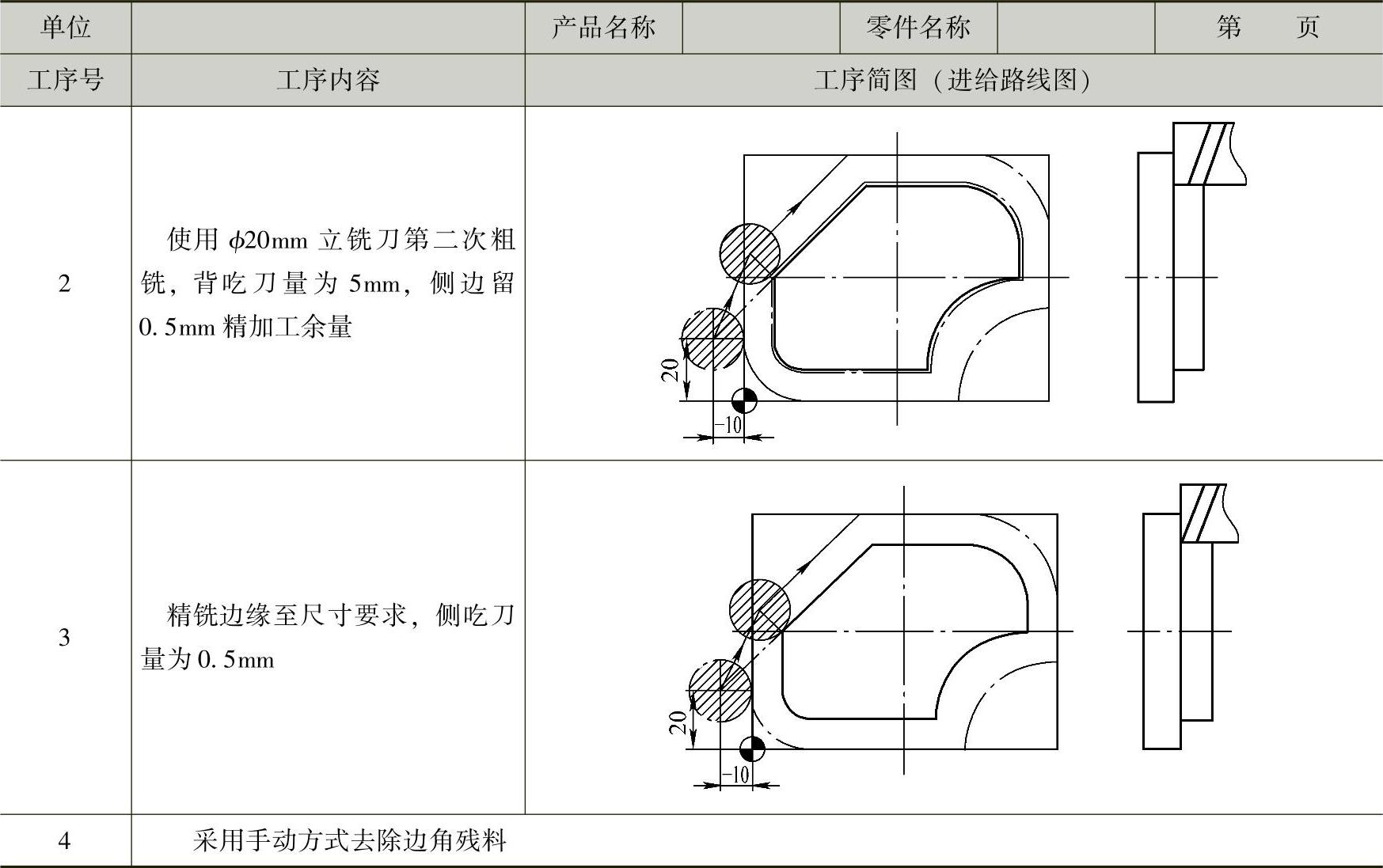

5.工艺流程

工艺流程见表2-38。

表2-38 工艺流程

(续)

6.工艺制订

数控加工工艺卡见表2-39。

表2-39 数控加工工艺卡

工件坐标系的原点设置在零件上表面左下角,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

7.华中HNC-22M系统数控程序及说明

编程提示

用刀具半径补偿控制尺寸不需要修改程序,只需要修改补偿值即可,粗、精切削可采用同一程序完成,如果不修改补偿值,也可采用粗、精铣分别编写。编程时不要在刀具半径补偿状态下的主程序中调用子程序。否则,系统将出现程序出错报警信息。

8.SIEMENS802D系统数控程序及说明

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(回零顺序Z、X、Y)。

4)检查夹具,使用百分表将钳口与X轴的平行度控制在0.02mm以内。

5)使用平口钳夹紧工件,工作面超出钳口5mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)X、Y向对刀,使用寻边器设置X、Y零点,输入刀具半径补偿参数值。

8)安装ϕ20mm键槽粗、精铣刀,使用导边器对刀,Z轴采用试切对刀,,在偏置寄存器中Z值设定为0。

9)检查并清理工作台上的无关物品。

10)使用单段模式,将快进调至低挡,刀具接近工件后快进再调至100%,工件试切加工。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

将所测结果填写零件检测评分表,见表2-40。

表2-40 零件检测评分表

注意事项

1)程序执行完毕后,刀具返回到设定高度,机床自动停止。用深度千分尺测量凸台尺寸值是否在要求的范围之内。若有误差,可根据测量结果调整刀补值或G54(或程序)中的Z值,重新执行程序,直到满足加工要求。

2)用刀具半径补偿可以控制与进给路线方向垂直的尺寸及轮廓的尺寸,不能控制平行于刀具轴线方向的尺寸、线槽长度方向尺寸,也不能控制点位尺寸(如孔的中心距)等。

3)Z轴采用试切对刀,移动Z轴应使刀具接近工件待加工部位上表面,在对刀过程中,可通过改变微调进给量来提高对刀精度,利用刀具长度补偿可进行机床模拟切削,长度补偿值一般应在50mm以上,加工时不要忘记取消长度补偿值。

任务扩展

1.简单曲面轮廓零件如图2-102所示,材料为45钢,毛坯尺寸为83mm×63mm×25mm板材。要求:坯料规方,编制合理的加工工艺,编制加工程序,加工零件,检测零件的加工精度。

图2-102 简单曲面轮廓零件

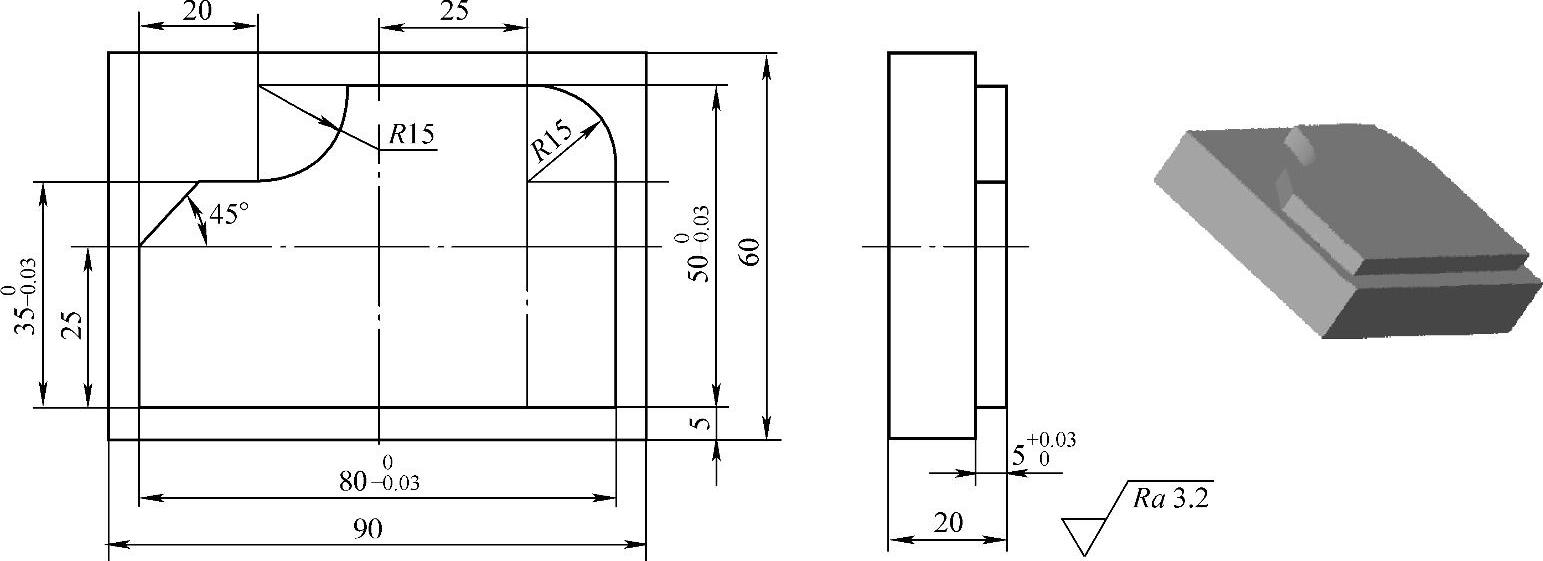

2.复杂曲面轮廓零件如图2-103所示,材料为45钢,毛坯尺寸为93mm×63mm×23mm的板材。要求:坯料规方,编制合理的加工艺,编制加工程序,加工零件,检测零件的加工精度。

图2-103 复杂曲面轮廓零件

项目小结

本项目包括圆形凸台、矩形凸台及不规则曲面凸台等零件的单件数控铣削加工训练,同时介绍了SIEMENS 802D系统轮廓铣削循环指令,不同系统的程序编写,工艺分析,进给路线的确定,较大加工余量的去除方法;学会工件的装夹、刀具的选用、平口钳的使用、对刀操作及切削用量的选择等。学会应用刀具半径补偿、长度补偿等调节零件加工尺寸及精度的方法,掌握零件尺寸精度的检测方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。