任务描述

该零件采用数控铣床完成加工,加工出的零件应符合图样技术要求,进行加工操作时要符合操作规程,要求能够选择合理的切削加工工艺参数,能熟练操作数控铣床实施对零件的调整加工和尺寸精度的检测及对数控铣床的日常维护与保养。

任务工单

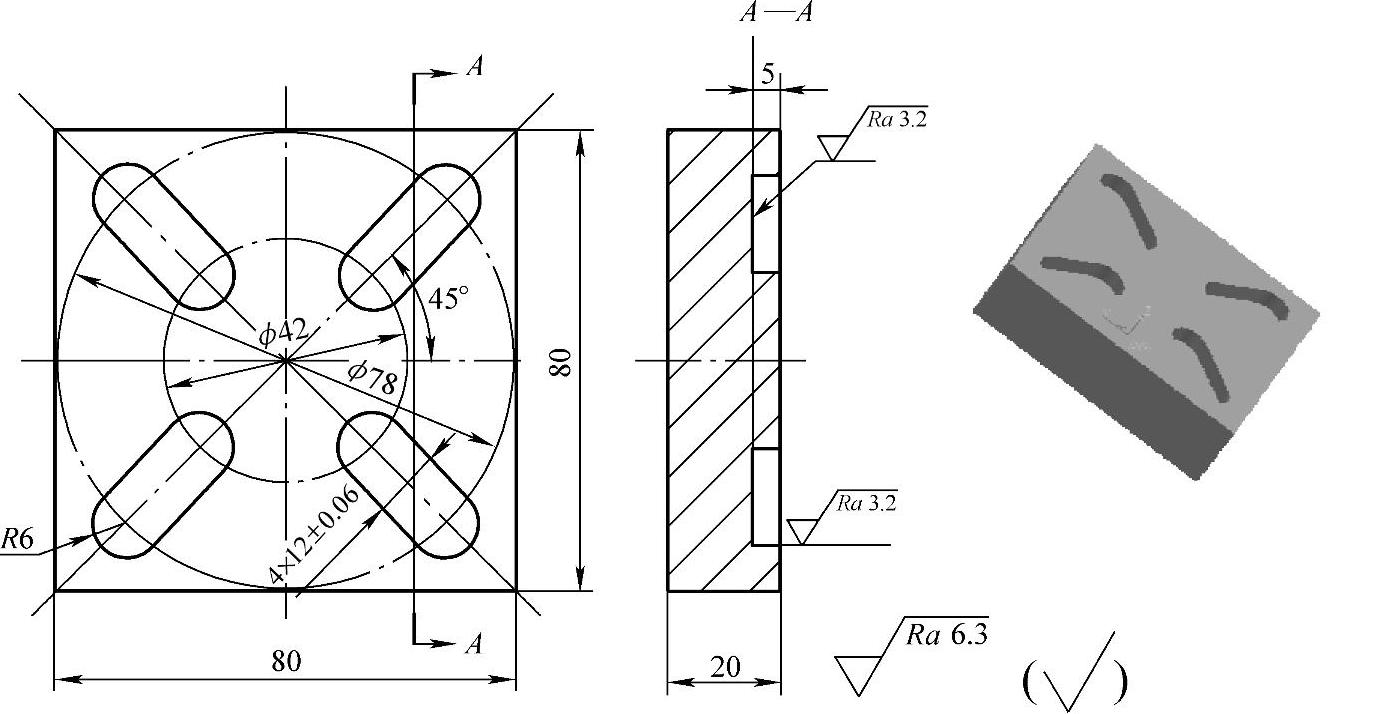

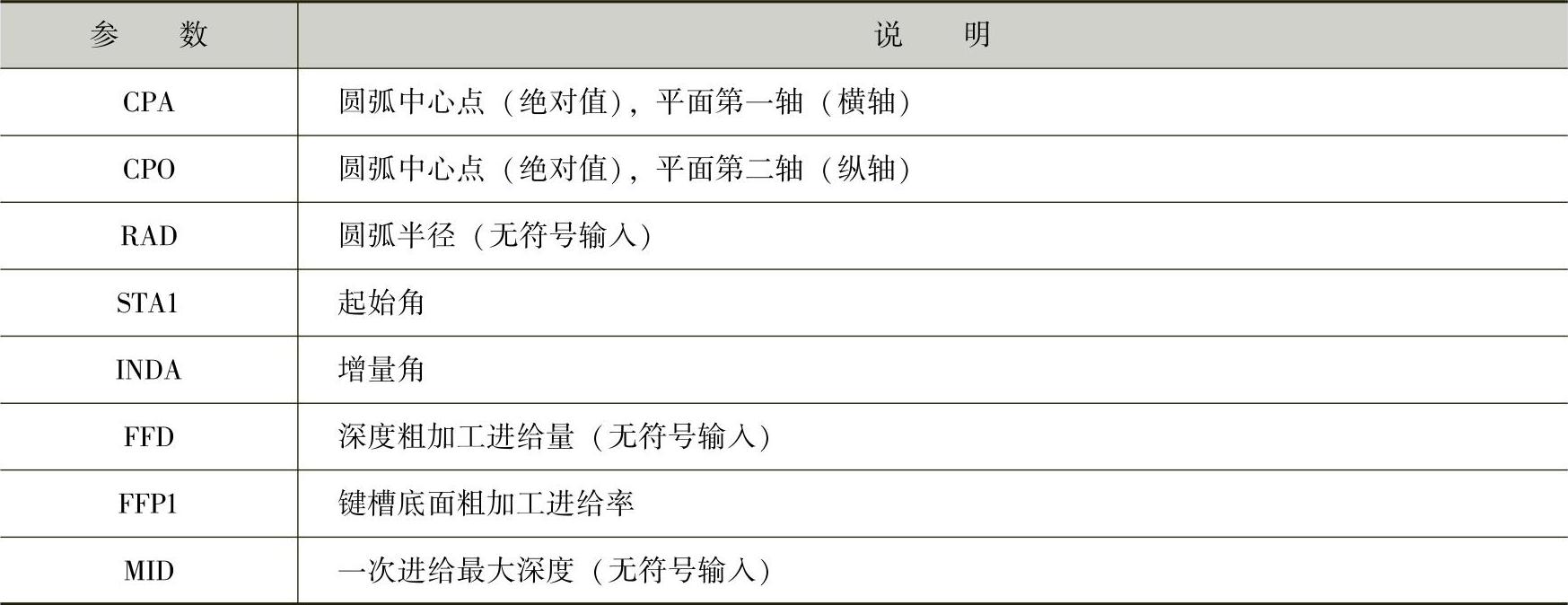

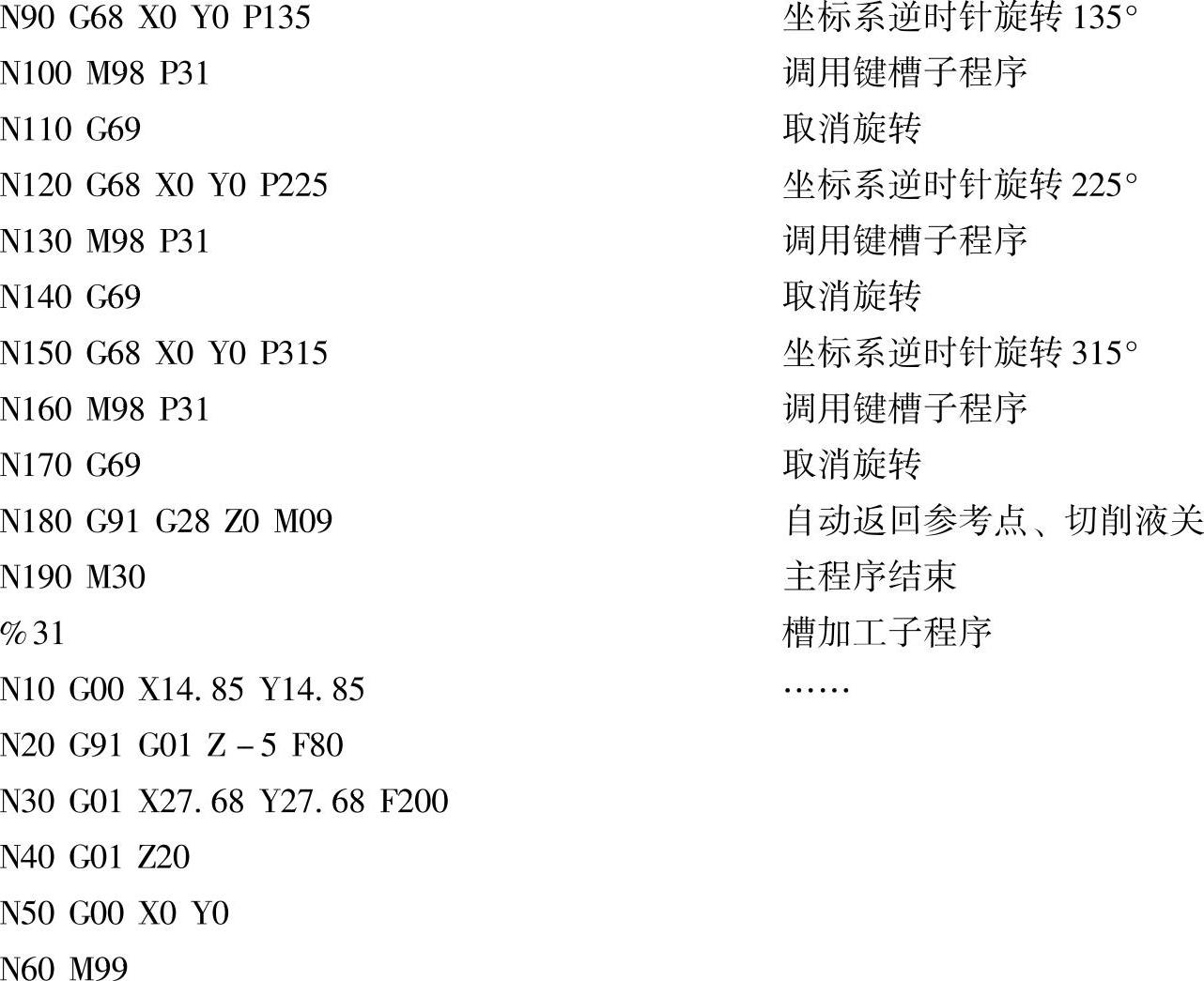

图2-77所示为圆周均布键槽板零件,材料为45钢,毛坯上下表面及四周均已加工完毕,要求:只需对零件四个键槽进行编程加工,单件生产。

图2-77 圆周均布键槽板

任务准备

1.定尺寸刀具加工

用刀具的相应尺寸来保证工件被加工部位尺寸的方法称为定尺寸法。它是利用标准尺寸刀具加工,加工面的尺寸由刀具尺寸决定。即用具有一定尺寸精度的刀具(如铰刀、扩孔钻、钻头等)来保证工件被加工部位(如孔)的精度。定尺寸法操作方便,生产率较高,加工精度比较稳定,生产率高,在生产中广泛应用,如键槽铣削、钻孔、铰孔等。

用定尺寸刀具保证键槽宽度的加工方法属于对称铣削,两侧面一边为顺铣,另一边为逆铣,逆铣一侧的表面粗糙度值较大。在用定尺寸刀具加工键槽时,铣刀的直径比较小,强度低,刚性差。铣削过程中,切削厚度由小变大,铣刀两侧的受力不平衡,加工的键槽易产生倾斜,键槽的对称度稍差。如果铣刀一次铣到深度,铣削部分轴向较长,当进刀速度比较快时,铣刀容易折断;由于键槽加工为窄槽加工,排屑不畅,切削液的压力要求比较大,否则,铣刀容易夹屑,铣刀也容易折断。

2.坐标旋转变换指令

对于某些围绕中心旋转得到的特殊轮廓加工,若根据实际图形进行编程,可使坐标计算工作量大大增加,而利用图形的旋转功能可以简化编程工作量。

(1)华中HNC-22M系统

【格式】G17 G68 X__Y__P__;

……

G69

【说明】G68为旋转生效指令,G69取消旋转指令,X、Y为旋转中心的坐标值,P为旋转角度,一般取0°~360°正值,旋转角度的零度方向为第一坐标轴的正方向,逆时针方向为角度方向的正向,顺时针方向为角度方向的负向,不足1°以小数点表示,如5°54′须用5.9°表示。

注:G68指令与G69指令为同组模态指令,可相互注销,G69为默认值。

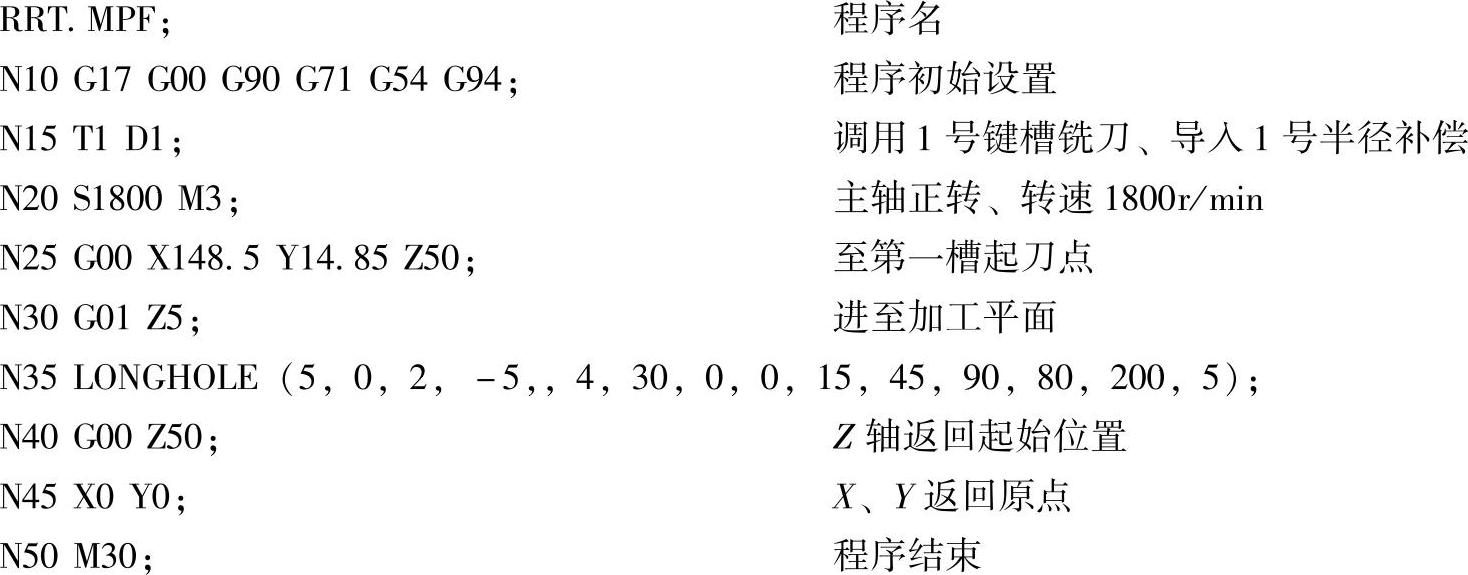

(2)SIEMENS 802D系统圆弧形排列键槽铣削循环LONGHOLE

【格式】LONGHOLE(RTP,RFP,SDIS,DP,DPR,NUM,LENG,CPA,CPO,RAD,STA1,INDA,FFD,FFP1,MID)

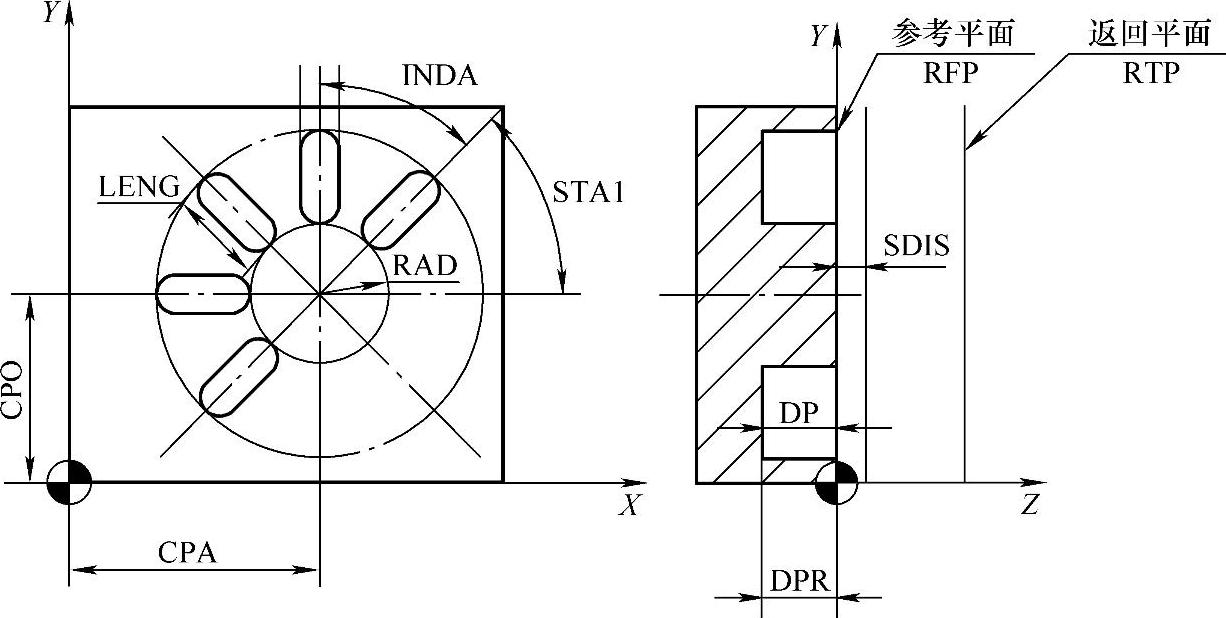

其循环参数示意图如图2-78所示。

图2-78 圆弧形排列键槽铣削循环LONGHOLE的参数示意图

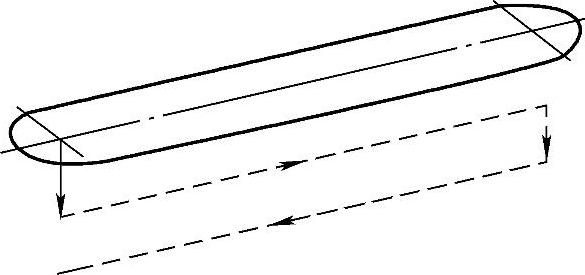

【说明】该循环是一个综合的粗、精加工循环,使用此循环可以加工环形排列的键槽,槽的纵向轴按放射状排列,采用键槽铣刀加工。槽的宽度由刀具的直径确定,在循环内部,会计算出最优化的刀具进给路径,排除不必要的空行程。如果加工一个槽需要进行几次深度进给切削,则切削在终点交替进行;沿槽纵向轴的进给路径在每次切削后改变方向,如图2-79所示。

图2-79 键槽铣刀进给路径

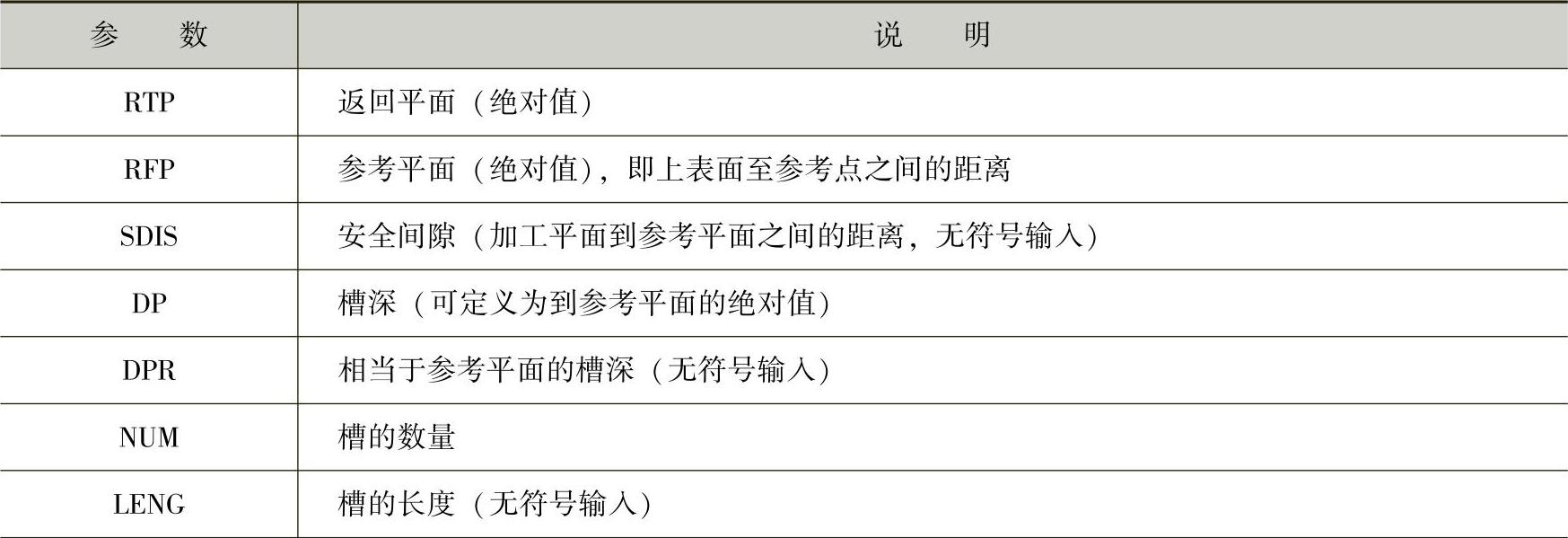

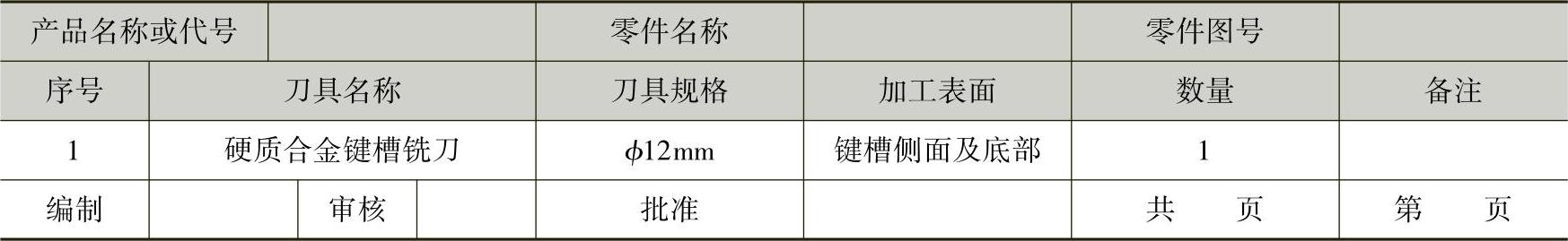

圆弧形排列键槽铣削循环参数及说明见表2-21。

表2-21 圆弧形排列键槽循环LONGHOLE参数及说明

(续)

问题思考

对于圆周均布的外轮廓,如采用坐标旋转指令编程,可以使复杂编程简单化,但使用坐标旋转指令最重要的是旋转角度的判断,应该如何判断?

任务实施

1.图样分析

1)图2-77所示零件为规则圆周均布键槽零件,由四个圆周均匀分布呈90°角排列的键槽组成,有尺寸精度及表面粗糙度要求。

2)该零件80mm×80mm×20mm坯料各面已经加工完成,为达到零件图上键槽深度5mm及键槽宽(12±0.06)mm的尺寸要求,Z向可采用一次进给完成。

2.工艺分析

1)根据零件结构特点,选用ϕ12mm硬质合金键槽立铣刀铣键槽。

2)加工路线:从ϕ42mm圆与45°角线交汇处,即第一个键槽下圆弧中心点处下刀,由于键槽两侧尺寸精度要求较低,因此铣削加工采用定尺法加工,可采用ϕ12mm键槽立铣刀下刀5mm,走呈45°角线、18mm长斜线,即可完成对键槽的加工。

3)对于该方形零件的铣削加工,采用机用平口钳装夹,工件高于钳口5~8mm,在工件下表面与机用平口钳之间放入精度较高的平行垫铁,其厚度与宽度应适当,由于上表面已加工完成,因此上表面应采用百分表找正后夹紧,并使垫铁不发生移动。

3.工艺准备

(1)设备华中HNC-22M系统或SIEMENS 802D系统数控铣床。

(2)量具0~120mm游标卡尺、深度游标卡尺、0~10mm百分表及磁性表座、Z轴设定器、ϕ10mm寻边器。

(3)其他垫铁若干,橡胶锤或纯铜棒。

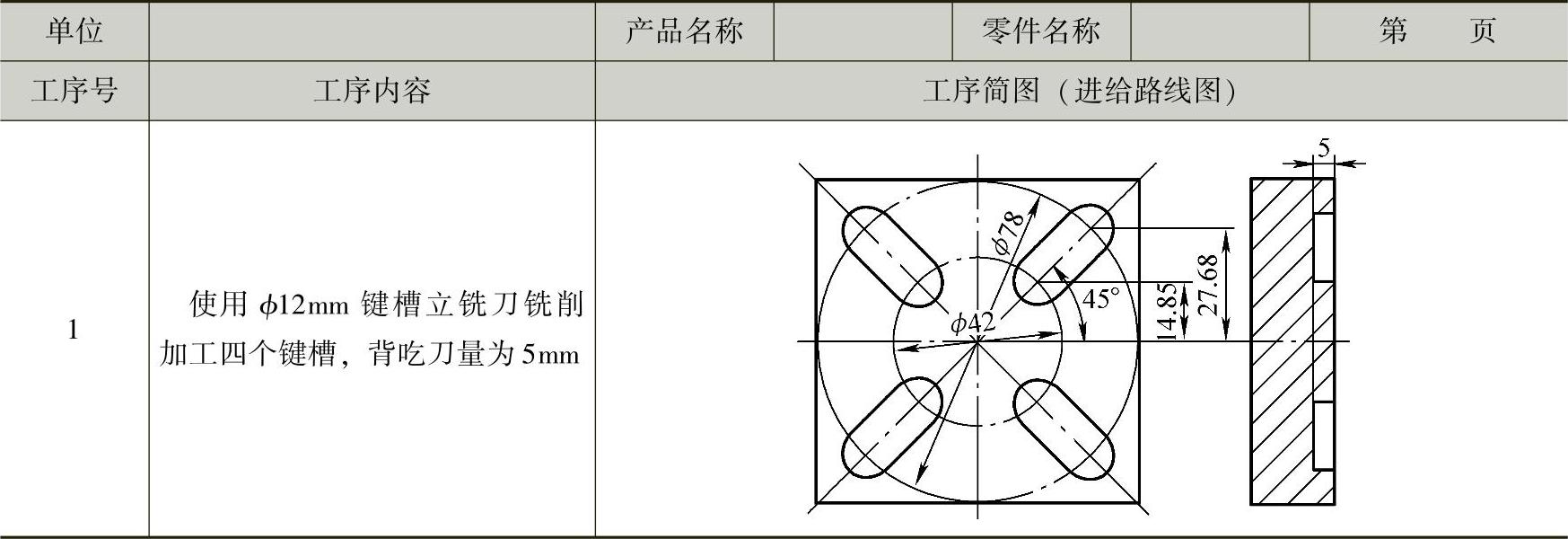

4.刀具清单

刀具清单见表2-22。

表2-22 刀具清单(https://www.xing528.com)

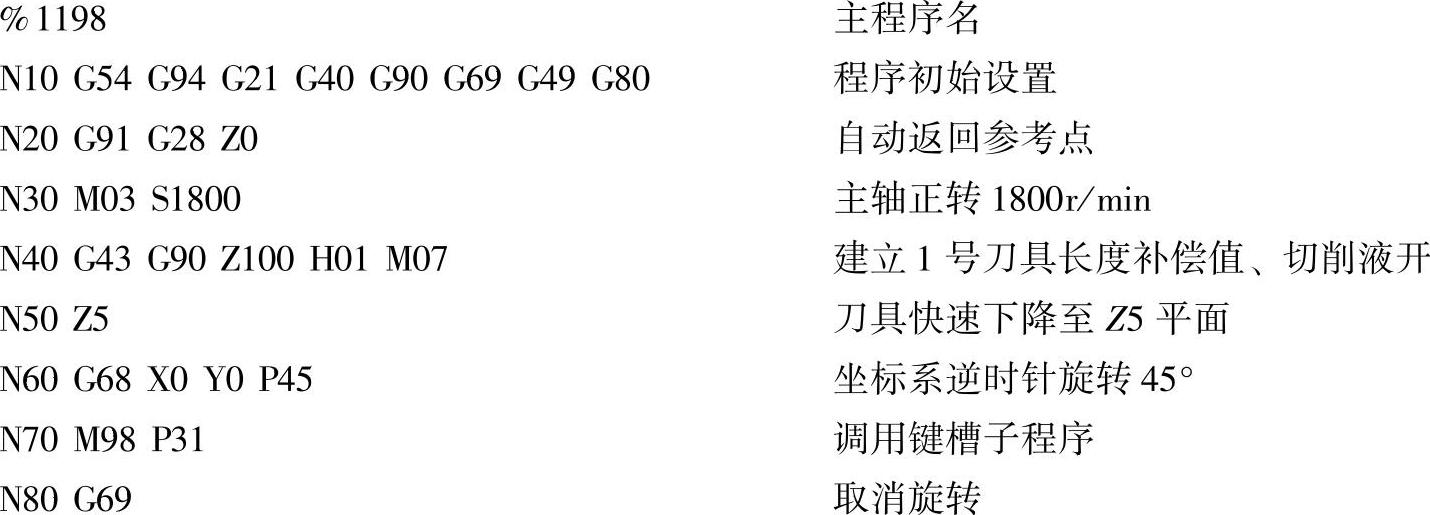

5.工艺流程

工艺流程见表2-23。

表2-23 工艺流程

6.工艺制订

数控加工工艺卡见表2-24。

表2-24 数控加工工艺卡

工件坐标系的原点设置在零件上表面中心点为编程原点,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

7.华中HNC-22M系统数控程序及说明

编程提示

1.当程序在绝对值方式下时,G68程序段后的第一个程序段必须使用绝对值方式移动指令,才能确定旋转中心。若这一程序段为增量值方式移动指令,则系统将以当前位置为旋转中心,按G68给定的角度旋转坐标。

2.有刀具补偿时,先坐标旋转,后进行刀具半径补偿和长度补偿。

8.SIEMENS802D系统数控程序及说明

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(回零顺序Z、X、Y)。

4)检查夹具。使用百分表将钳口与X轴的平行度控制在0.02mm以内。

5)使用平口钳装夹,工作面超出钳口8mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)X、Y向对刀,使用寻边器设置X、Y零点。

8)安装ϕ12mm键槽立铣刀及Z向对刀,使用Z轴设定器输入长度补偿号H01。

9)检查并清理工作台上的无关物品。

10)使用单段模式,将快进调至低挡,刀具接近工件后快进再调至100%,工件试切加工。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

将所测结果填写零件检测评分表,见表2-25。

表2-25 零件检测评分表

注意事项

1)利用旋转指令编程,在程序设计上,一般要分三级,即主程序、重复调用子程序和图形原形子程序。在主程序中,先调用原形子程序加工第一图形,再指令重复调用子程序,而原形子程序包含在重复调用子程序的旋转功能中。

2)对于键槽的铣削加工,键槽的宽度一般可以由铣刀直径来确定,键槽铣刀在向下进给进行切削时,进给量应很小,否则容易挤坏端部刀齿。

3)加工封闭式键槽时应按槽宽,以优先选用键槽立铣刀为原则,当键槽立铣刀不能满足加工时再选用端面立铣刀。另外由于键槽立铣刀刀齿一般为两个齿,因此加工时键槽立铣刀的转速可以比同直径的端面立铣刀转速高。

任务扩展

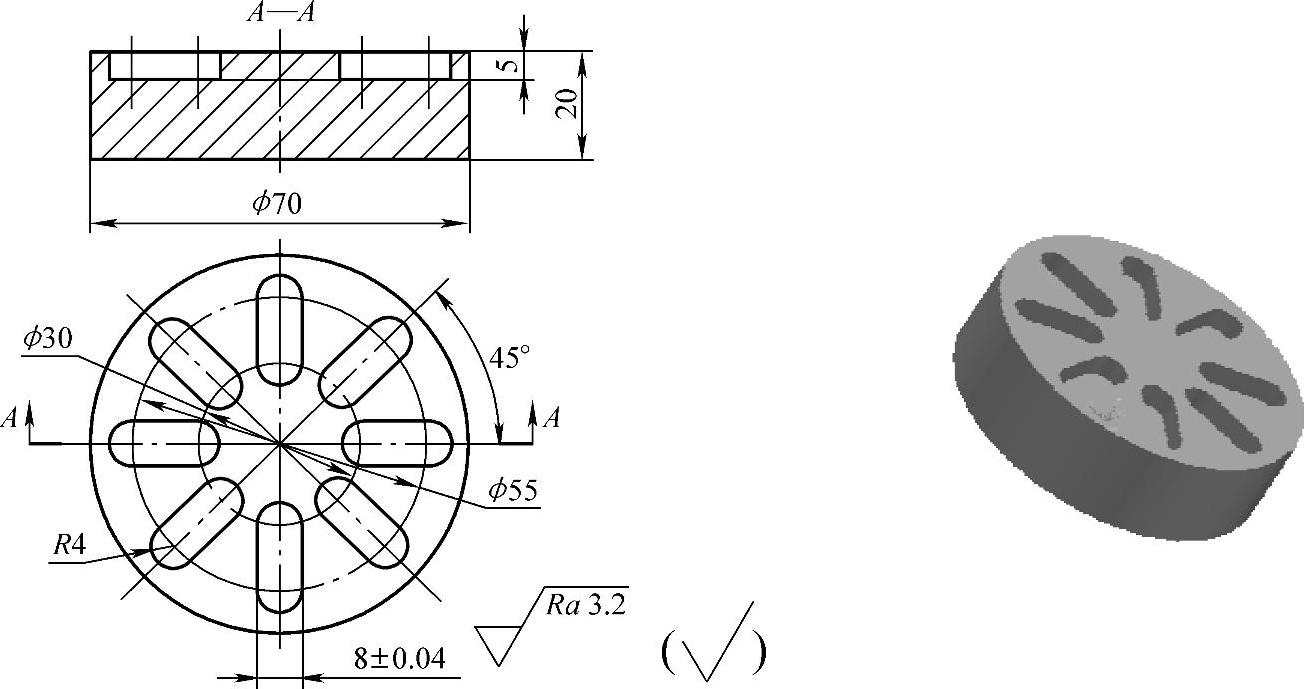

1.圆周均等槽零件如图2-80所示,材料为45钢,毛坯尺寸为ϕ70mm×20mm的圆板材。要求:铣削毛坯上、下面,进行工艺分析,编写零件加工程序,加工零件,检测零件尺寸精度及圆环槽角度。

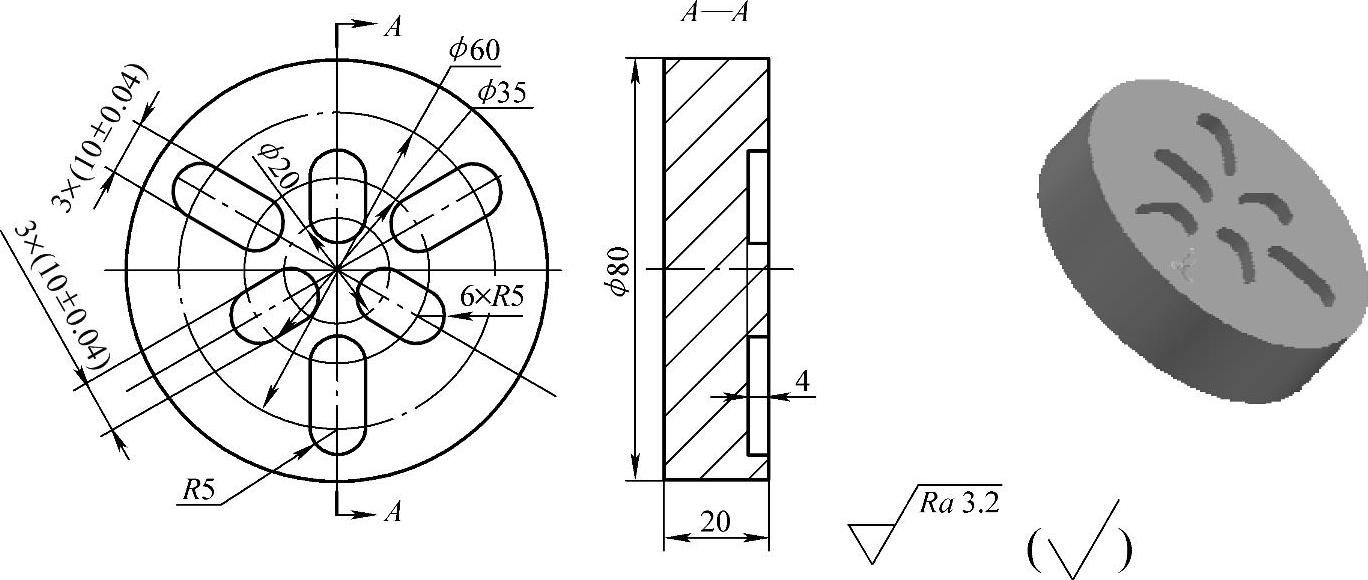

2.圆周非均等槽零件如图2-81所示,材料为45钢,毛坯尺寸为ϕ80mm×20mm的圆板材。要求:铣削毛坯上、下面,进行工艺分析,编写零件加工程序,加工零件,检测零件尺寸精度及圆环槽角度。

图2-80 圆周均等槽零件

图2-81 圆周非均等槽零件

项目小结

本项目包括简单开放平面、通槽、封闭键槽及圆弧排列均布键槽等零件的单件数控铣削加工训练,掌握各种槽的铣削加工方法,特别是进给路线的确定、工件的装夹、刀具的选用、机用平口钳的使用、对刀操作及切削用量的选择等。学会应用刀具半径补偿、长度补偿等调节零件尺寸精度的方法,以及零件尺寸精度的检测方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。