任务描述

该零件在数控加工中心上完成加工,加工出的零件应符合图样技术要求,铣削加工操作时要符合操作规程,并能够选择合理的切削加工工艺参数,熟练操作数控机床实施对零件的调整加工、尺寸精度的检测及对数控加工中心的日常维护与保养。

任务工单

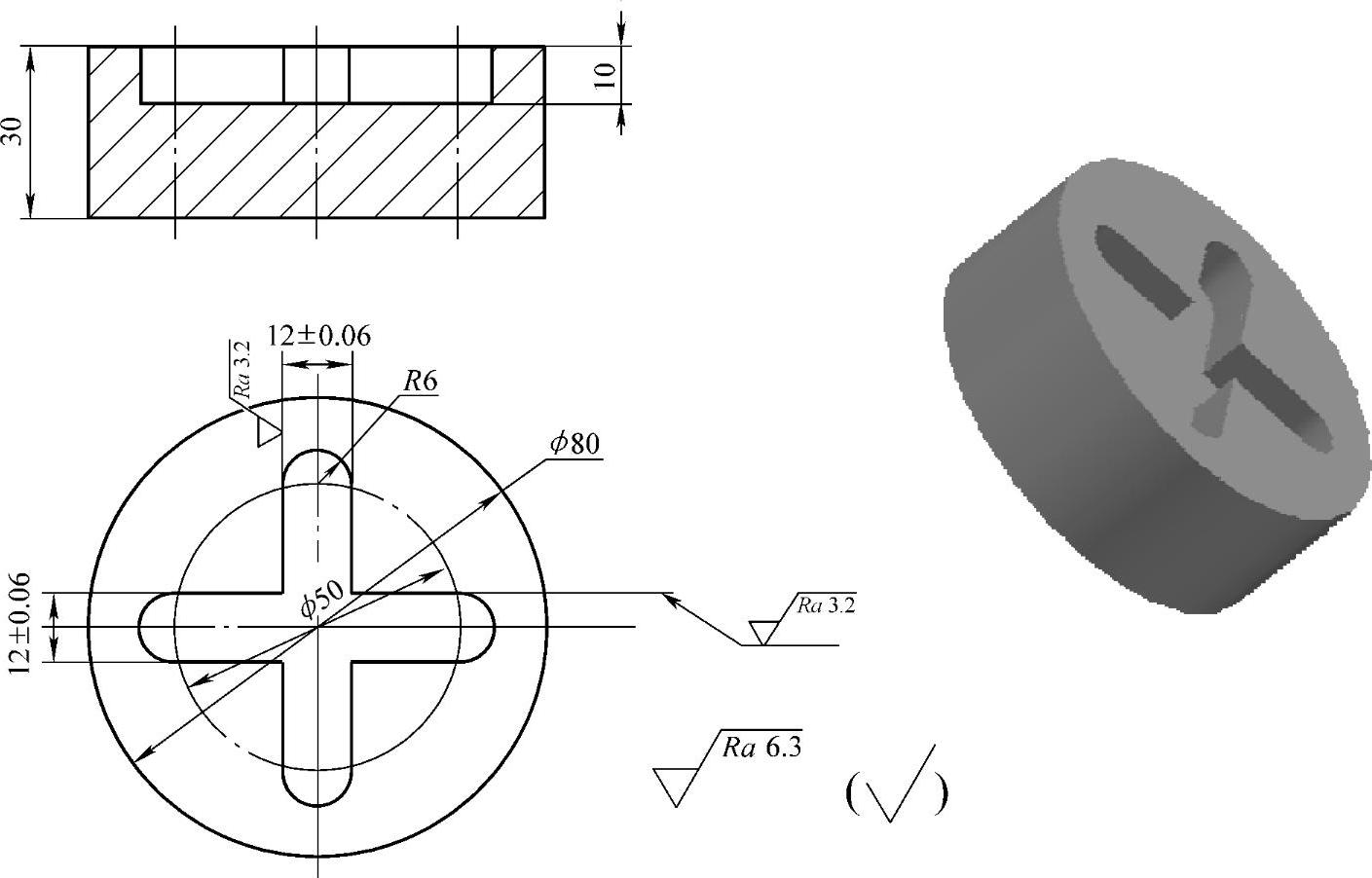

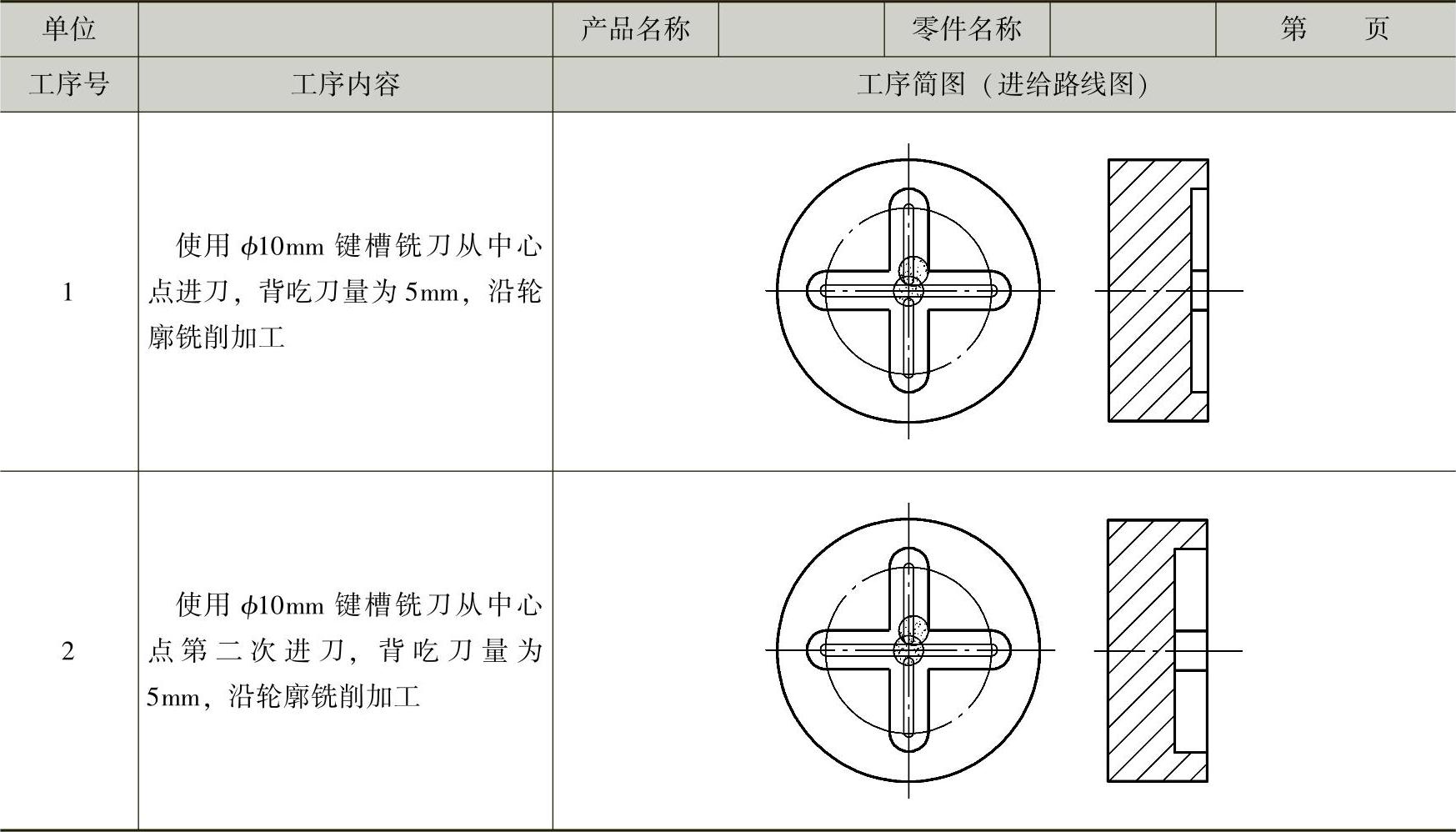

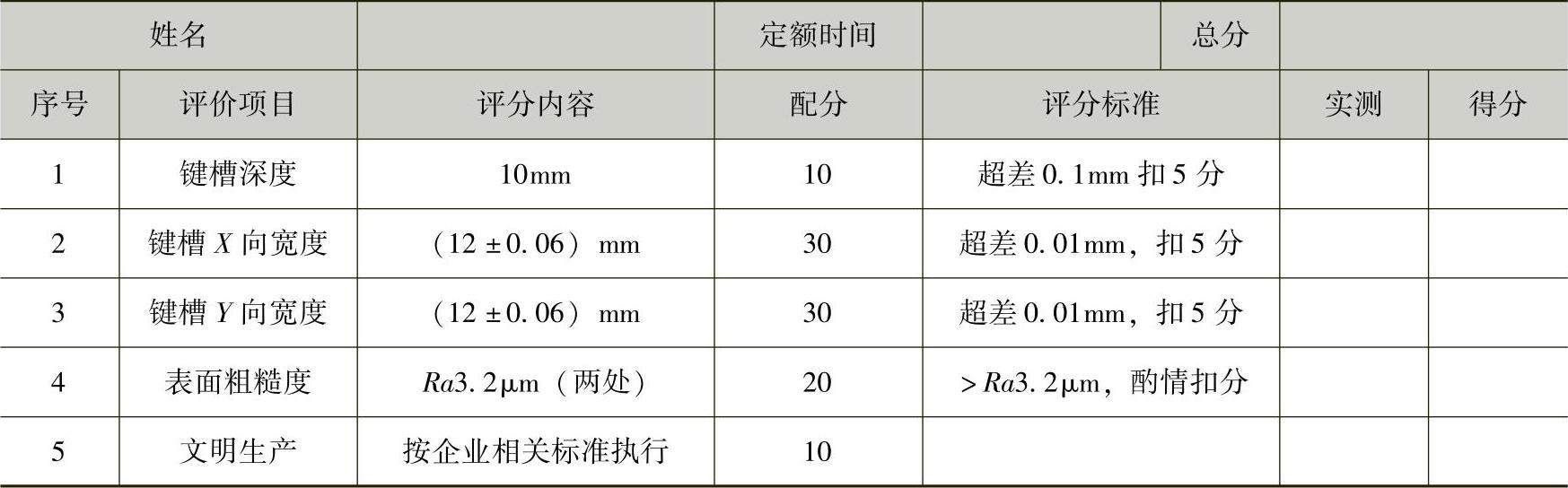

图2-66所示为封闭十字键槽零件,材料为铝合金,毛坯尺寸为ϕ80mm×30mm,外圆及上、下表面已经加工,单件生产。

图2-66 封闭十字键槽零件

任务准备

封闭十字键槽主要应用在组合夹具、模具及轴连接件上,它是一种轮廓封闭结构。

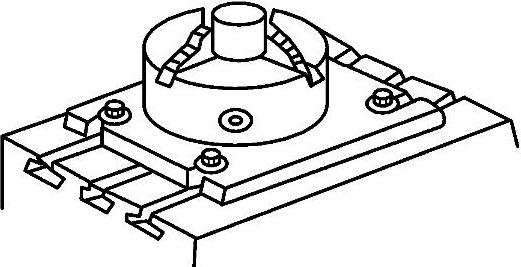

1.圆柱形工件在工作台上的装夹

采用自定心卡盘装夹。该卡盘的三爪运动距离相等,三个卡爪同时向中心移动或退出,以夹紧或松开工件,有自动定心的作用,对中性好,自动定心精度可达到0.05~0.15mm。可以装夹直径较小的工件,如图2-67所示。当装夹直径较大的外圆工件时,可用三个反爪进行装夹。

图2-67 自定心卡盘装夹工件

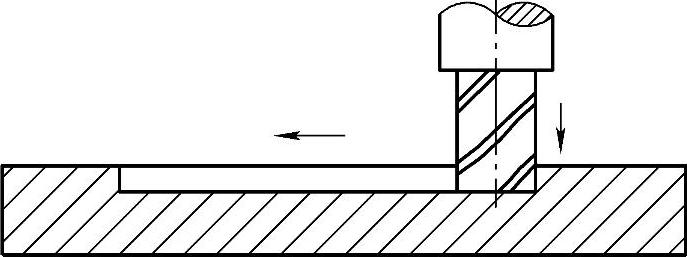

2.封闭十字键槽的进给路线

封闭十字键槽属于窄槽铣削加工,一般采用键槽立铣刀加工,圆柱面和端面都有切削刃,端面刃延至中心,可以先轴向进给较小的量,再沿径向进给。对于轴类零件而言,键槽主要应保证尺寸精度、键槽两侧面的表面粗糙度、键槽与轴线的对称度,键槽的深度尺寸一般要求较低。由于键槽立铣刀的刀齿数相对于同直径的端面立铣刀的刀齿数的数量少,铣削时,振动大,加工的侧面表面质量相对于端面立铣刀较差。常见的键槽铣削方式如下。

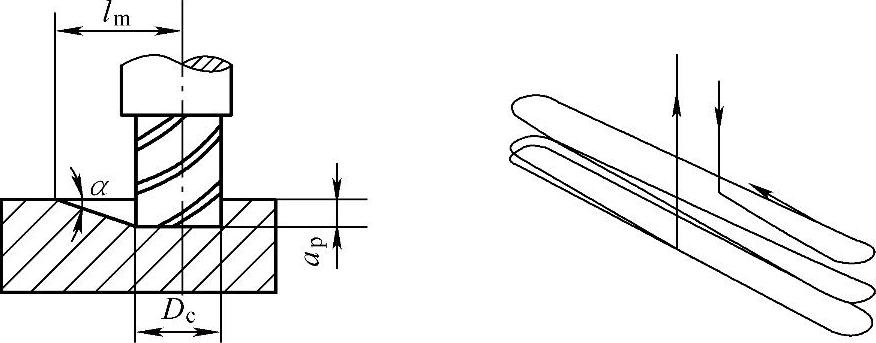

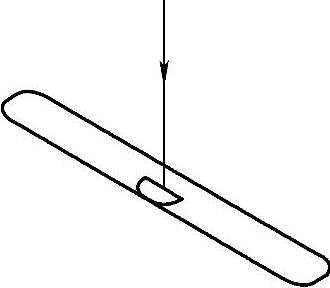

(1)斜向式进刀 粗加工键槽采用斜向式进刀,如图2-68所示,在进给路线的两端,应使用圆弧方式进刀,键槽两侧面留余量,直至加工到槽底。另外,由于两端使用圆弧方式进刀编程比较困难,因此在实际中一般选择比键槽宽度尺寸小的键槽立铣刀斜向式进刀分层铣削,在进给路线的两端不使用圆弧方式的进给路线,而采用图2-69所示的进给路线。

图2-68 键槽斜向式粗加工进给路线

图2-69 键槽斜向式粗加工实际进给路线

(2)垂直式进刀 粗加工键槽可采取垂直式进刀,如图2-70所示,垂直进给时刀具要在进给方向上换向,因此,在加工表面会产生接刀痕迹。使用垂直进给钻削切入时,不容易排屑,易产生大量的切削热,使得刀具和工件的变形量加大。在两个切削层之间钻削切入,层间深度与刀片尺寸有关,一般为0.5~1.5mm。

精加工键槽时,采用轮廓铣削法。为了保证键槽两侧面的表面粗糙度要求,采用圆弧方式切入切出方法进退刀,如果键槽宽度精度较低时,也可以只进行轮廓精加工(采用斜向式进刀分层铣削键槽)来保证键槽的宽度尺寸精度,如图2-71所示。

图2-70 键槽垂直式粗加工进给路线

图2-71 精加工圆弧方式切入、切出

问颖思考

键槽斜向式进刀与垂直式进刀相比,哪一种方式去除金属效率高?

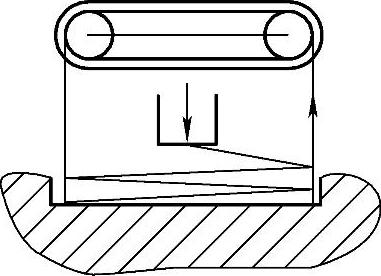

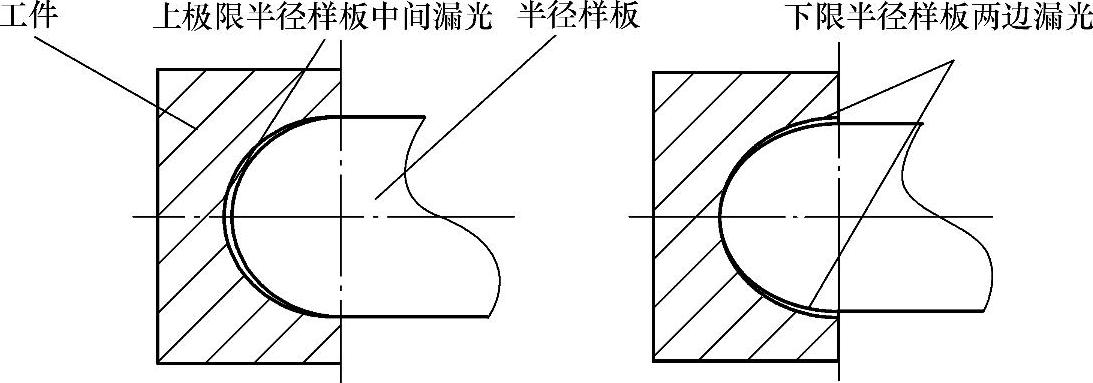

3.零件圆弧的检测

对零件圆弧的检测可利用半径样板进行检测,如图2-72所示,检测时可根据零件圆弧半径的公差选用两片极限半径样板,对于凹面圆弧,用下极限半径样板去检验时,允许其两边漏光,用上极限半径样板去检验时,允许其中间漏光。由此即可以看出圆弧半径是否在公差范围之内,如图2-73所示。

图2-72 半径样板

图2-73 半径样板对内圆弧的检测

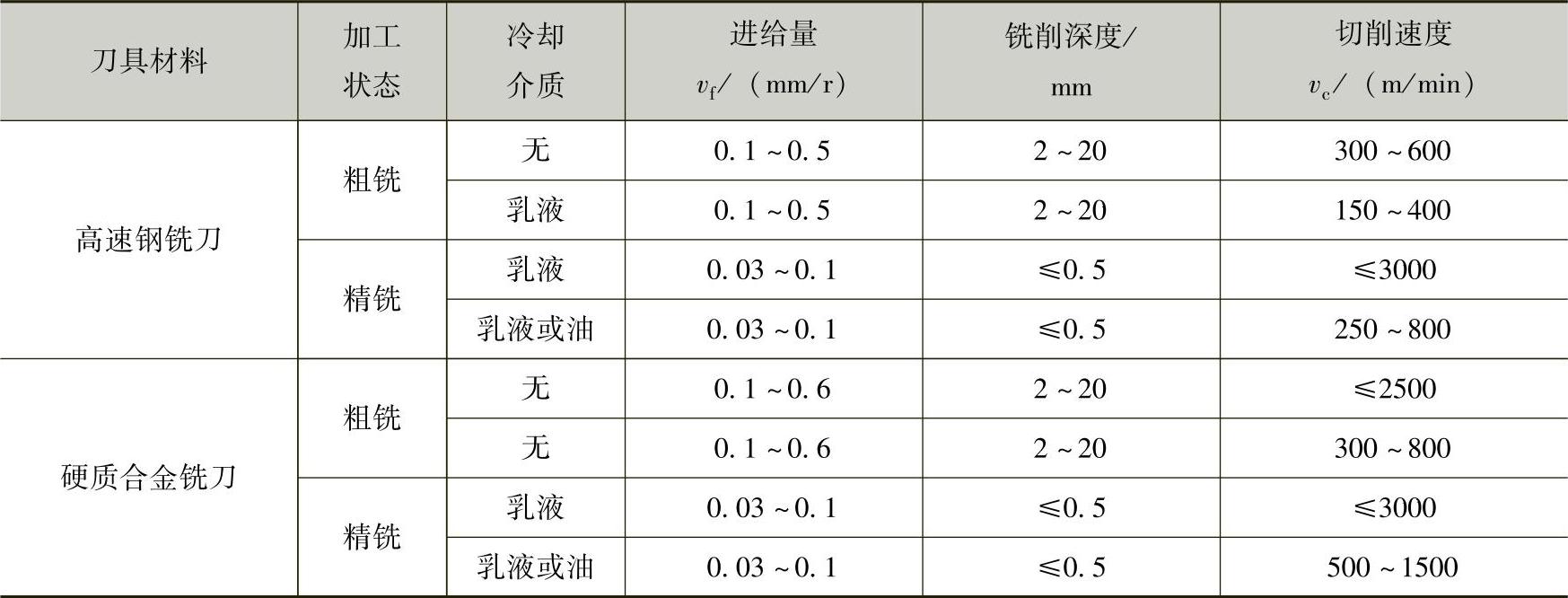

4.铝合金材料的铣削加工

由于铝合金材料的硬度相对较低、塑性好、对刀具磨损小,且热导率较高、切削温度较低,切削加工性较好,属于易加工材料,因此在铣削加工时不同于碳钢、合金钢等材料,它适于高速切削,但铝合金熔点较低,温度升高后塑性增强,在高温高压作用下,容易出现粘刀、表面划痕及积屑瘤等现象。因此在粗、精加工可选用整体高速钢铣刀。加工时宜选机油或切削液作冷却介质,转速一般在1000r/min以上,背吃刀量小(在0.05~0.1mm之间),这样可以获得较小的表面粗糙度值。常见铝合金铣削参数见表2-16。

表2-16 常用铝合金铣削参数

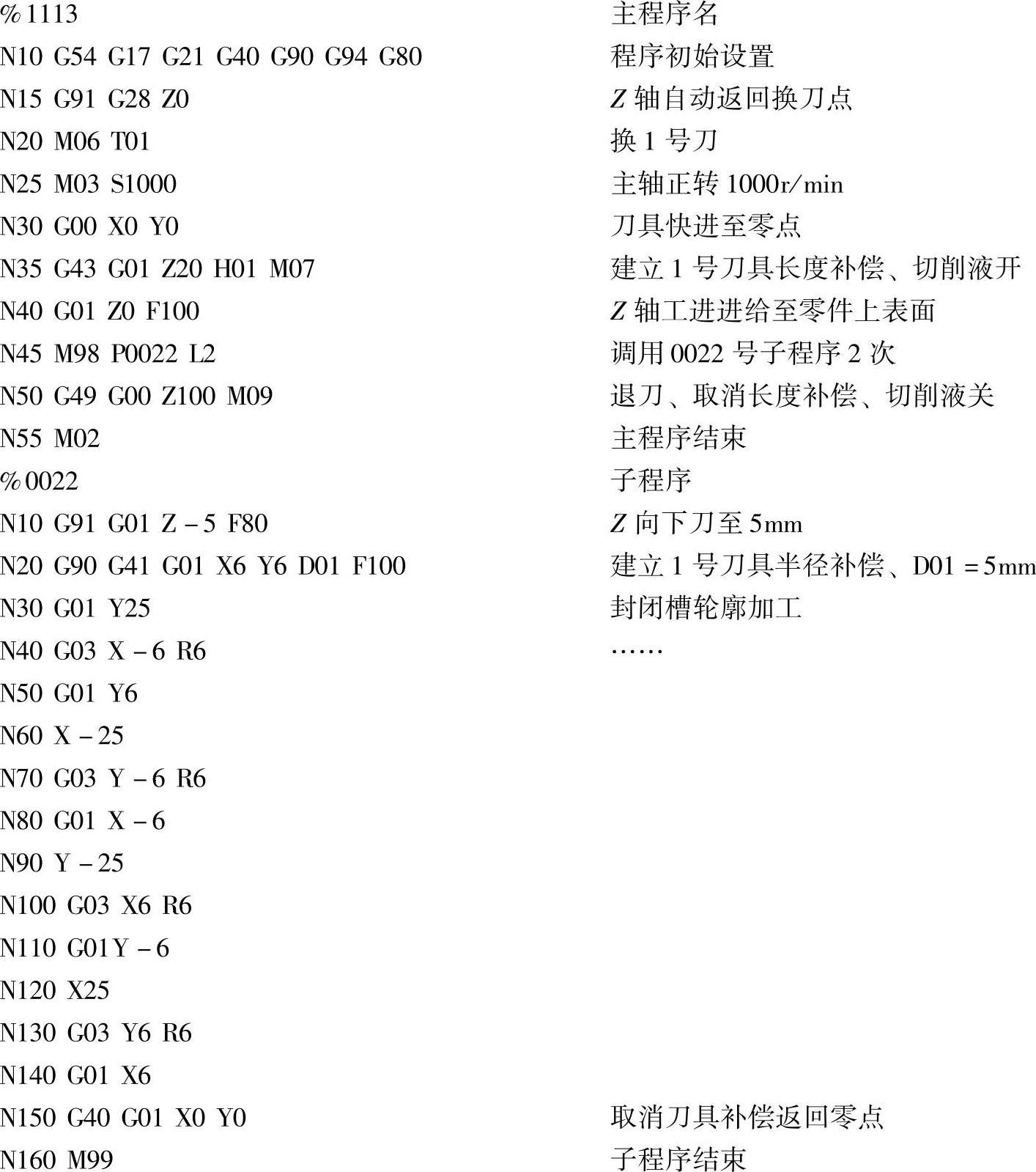

5.子程序

(1)子程序的概念 在编制加工程序中,有时在加工程序的若干位置上,有连续若干程序在写法及格式上完全相同或者相似的内容,为了简化程序,可以把这些重复的程序段单独提取出来,并按一定的格式编写,这样的程序就称为子程序。将原来调用子程序的程序称为主程序。当主程序在执行过程中执行到需要调用子程序的时候,则通过一定格式随时调用,当在子程序中操作完成后自动返回主程序继续执行下面的程序段。

(2)调用子程序的目的和作用 使用子程序可以减少不必要的编程重复,从而达到简化编程的目的。主程序可以调用子程序,子程序也可以调用下一级的子程序,子程序必须在主程序结束指令后建立。其作用相当于一个固定循环。

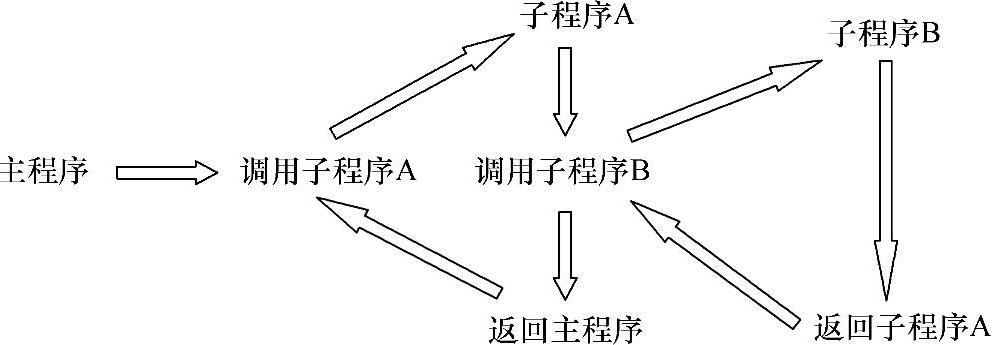

(3)子程序的嵌套 子程序调用下一级子程序称为嵌套。上一级子程序与下一级子程序的关系,与主程序与第一层子程序的关系相同。子程序可以嵌套多少层由具体的数控系统决定。多重子程序的调用嵌套关系如图2-74所示。

图2-74 多重子程序的调用嵌套关系

(4)子程序的调用和执行 在主程序中,调用子程序的指令是一个程序段。在主程序执行时可随时调用子程序,可多次、连续、重复调用同一个子程序,最多可重复调用999次。

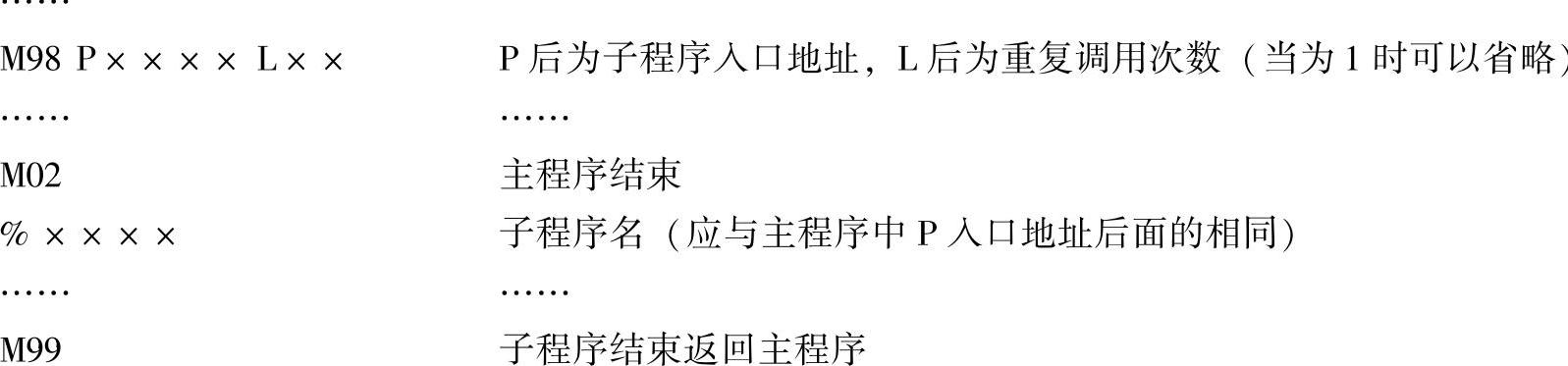

1)华中HNC-22M系统调用子程序调用格式。

【格式】

如“M98P0008 L11”表示调用的子程序名为0008,重复执行11次。

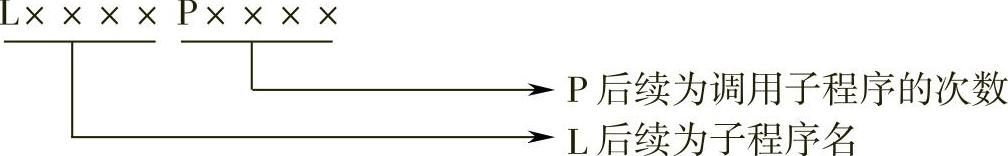

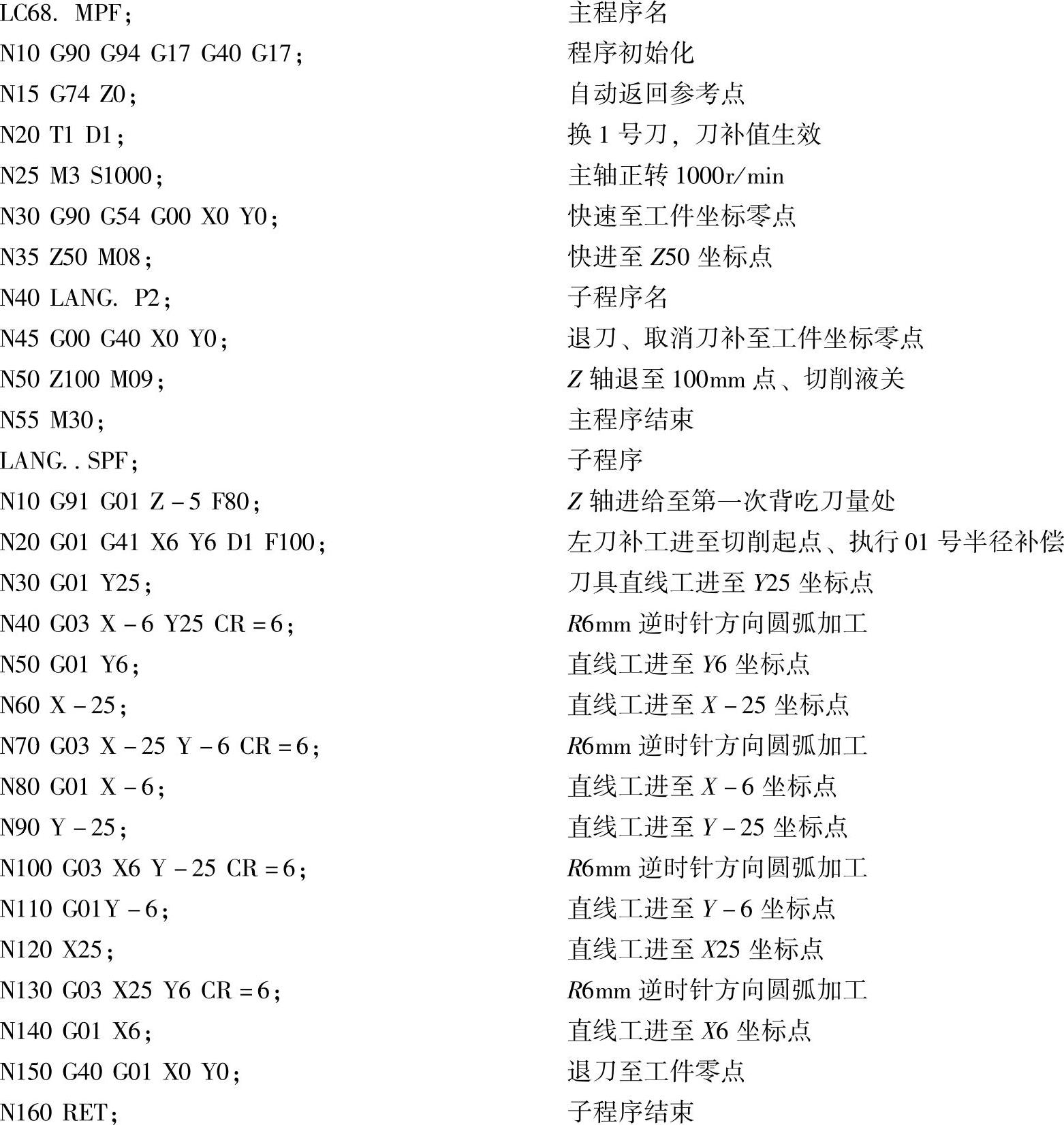

2)SIEMENS 802D系统子程序调用格式。

①子程序文件名的规定:开始的两个符号必须字母;其后的符号可以是字母、数字或下划线来命名的文件名,字符间不能有分隔符,字符不能超过16个,如YR177。另外子程序中还可以使用地址字L__,其中的值只能为整数。

②子程序调用格式:以“L+数字”来命名,L后的值最多可以有7位。如L457不同于L0457。该命名规则同样适合于主程序和子程序。

③子程序的调用。

子程序名后续重复调用次数“P”省略时,默认P=1。主程序可调用八重子程序,也可以多次调用子程序。如“LRR251 P3”表示调用子程序名为RR251、重复执行3次。

程序中内容具有相对的独立性,数控机床编写的程序往往包含许多独立的工序,有时工序之间的调整也是允许的。为了优化加工顺序,把每一个独立的工序编写成一个子程序,在主程序里只有换刀和调用子程序等指令。子程序结束符为RET或M17,表示子程序结束并返回到主程序中。

问题思考

应用子程序编程在数控铣削中的优点包括哪些?

在编写输入程序时,还应注意主程序与子程序存放位置有所区别,SIEMENS系统的子程序要建立一个文件的形式。可以直接用程序名调用子程序,在子程序中可以改变模态有效的G功能。返回调用程序时,应检查所有模态有效功能指令,并按照要求进行调整。

任务实施

1.图样分析

1)图2-66所示零件为圆柱体封闭十字键槽形,上表面十字键槽有尺寸精度及表面粗糙度要求。(https://www.xing528.com)

2)该零件ϕ80mm外圆及上表面已经加工,可不考虑外轮廓加工,为达到零件图上键槽的宽度尺寸(12±0.06)mm、深度尺寸10mm及侧面表面粗糙度值Ra3.2μm的要求,可采用深度分层两次进刀,环形铣削加工。

2.工艺分析

加工路线:采用从中心点两次进刀,每次进给深度5mm,在键槽内顺铣进给方式加工。

3.工艺准备

(1)设备华中HNC-22M系统或SIEMENS 802D系统数控加工中心。

(2)量具0~25mm内径千分尺、0~100mm游标卡尺、半径样板一套。

(3)其他V形架两个,垫铁若干,表面粗糙度比较样块,橡胶锤或纯铜棒。

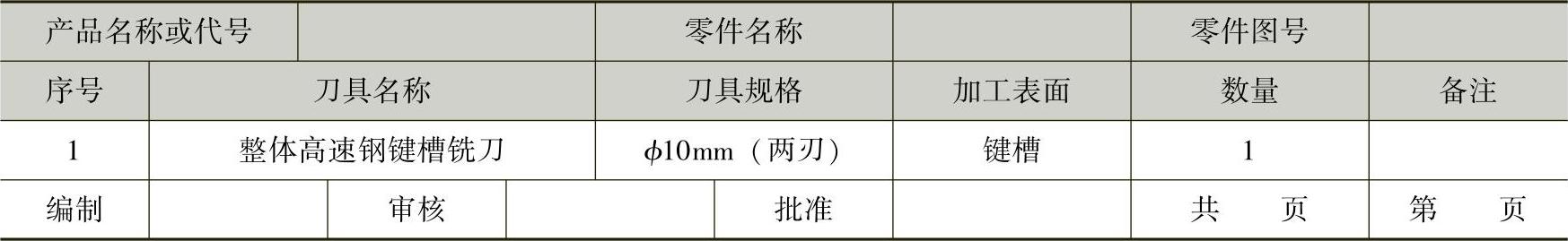

4.刀具清单

刀具清单见表2-17。

表2-17 刀具清单

5.工艺流程

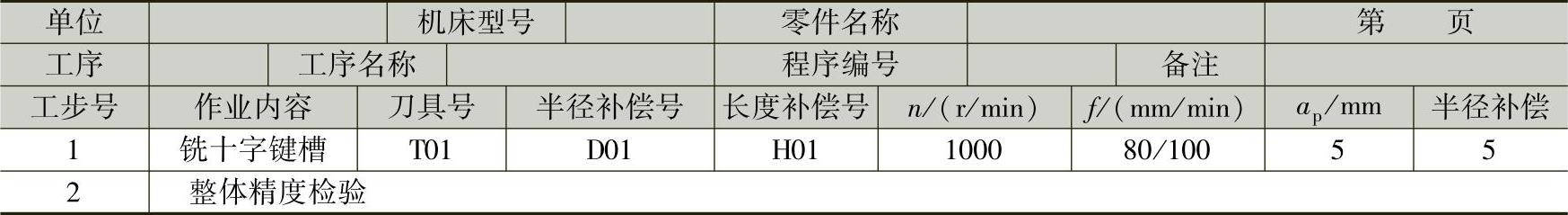

工艺流程见表2-18。

表2-18 工艺流程

6.工艺制订

数控加工工艺卡见表2-19

表2-19 数控加工工艺卡

工件坐标系的原点设置在零件上表面中心,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

7.华中HNC-22M系统数控程序及说明

编程提示

用G41指令铣削时,铣刀切出工件时的切削速度方向与工件的进给方向相同,因此当铣刀正转时,相当于顺铣;用G42指令铣削时,铣刀切出工件时的切削速度方向与工件的进给方向相反,因此当铣刀正转时,相当于逆铣。从刀具寿命、加工精度、表面粗糙度来说,顺铣效果较好,

因而G41指令使用较多。

8.SIEMENS802D系统数控程序及说明

编程提示

SIEMENS系统要求主程序与子程序的扩展名有区别,即主程序第一行中写“%__N__程序名MPF”、子程序第一行中写“%__N__子程序名SPF”,可以放在一个文本文件中,传输后系统会自动分开。

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(回零顺序Z、X、Y)。

4)检查夹具。使用百分表将钳口与X轴的平行度控制在0.02mm以内。

5)使用双V形块夹紧工件,工作面超出钳口5mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)X、Y向对刀,使用寻边器设置X、Y零点,输入刀具半径补偿参数值。

8)安装ϕ9mm键槽粗、精铣刀,试切对刀在偏置寄存器中Z值设定为0。

9)检查并清理工作台上的无关物品。

10)使用单段模式,将快进调至低挡,刀具接近工件后快进再调至100%,工件试切加工。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

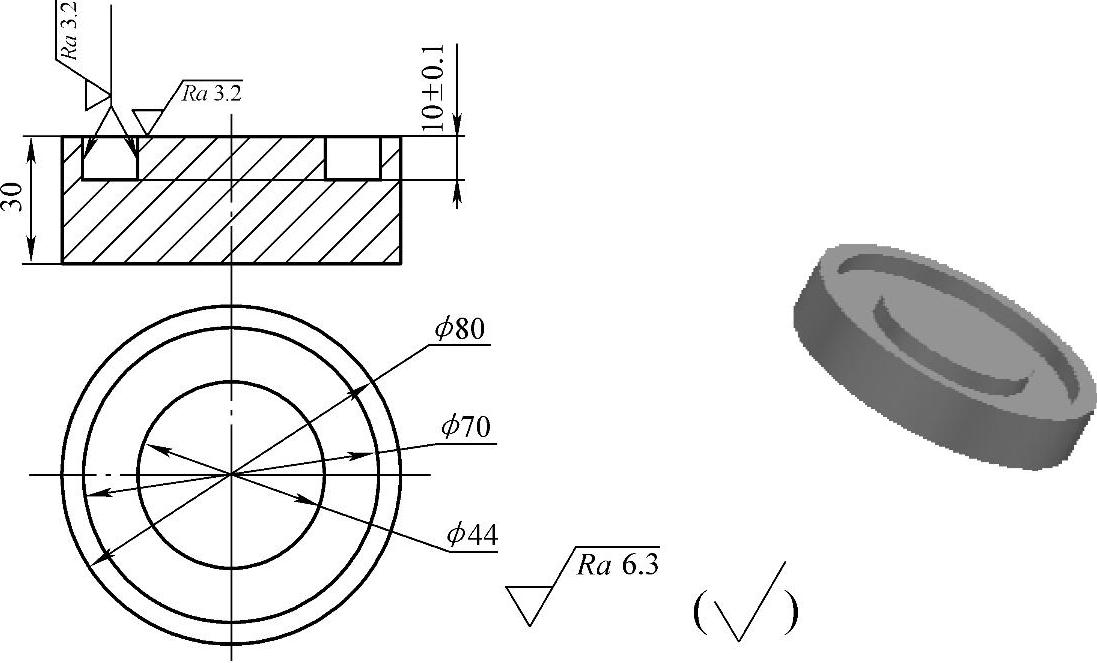

零件加工后将所测结果填写零件检测评分表,见表2-20。

表2-20 零件检测评分表

注意事项

1)为了不使自定心卡盘夹伤外圆表面,夹紧工件时应在毛坯外圆处垫上铜皮,并使工件基准面与工作台面平行,工件夹紧后,可用橡胶锤或纯铜棒轻击工件上平面,并用手试移垫铁,使其不发生移动,防止工件上浮。

2)对刀数据一定要存入与程序对应的存储地址,补偿的数据正确性、符号正确性及数据所在地址正确性都将影响加工,如出现错误会导致撞车的危险或工件报废。

3)Z轴采用试切对刀,移动Z轴应使刀具接近工件待加工部位上表面,在对刀过程中,可通过改变微调进给量来提高对刀精度。

4)利用刀具长度补偿可进行机床模拟切削,长度补偿值要在50mm以上,加工时不要忘记取消长度补偿值。

5)刀具半径在选取时,一定要小于工件上圆弧半径。刀具半径补偿的建立与取消只能在G00或G01移动指令模式下才有效。

6)编程时不要在刀具半径补偿状态下的主程序中调用子程序。否则,系统将出现程序出错报警信息。

任务扩展

1.圆槽零件如图2-75所示,材料为45钢,毛坯尺寸为ϕ80mm×30mm,表面已经加工完成。要求:选择正确的安装方式,编制合理的加工工艺,完成刀具的选择和设置,编制加工程序,加工零件,检测零件的加工精度。

图2-75 圆槽零件

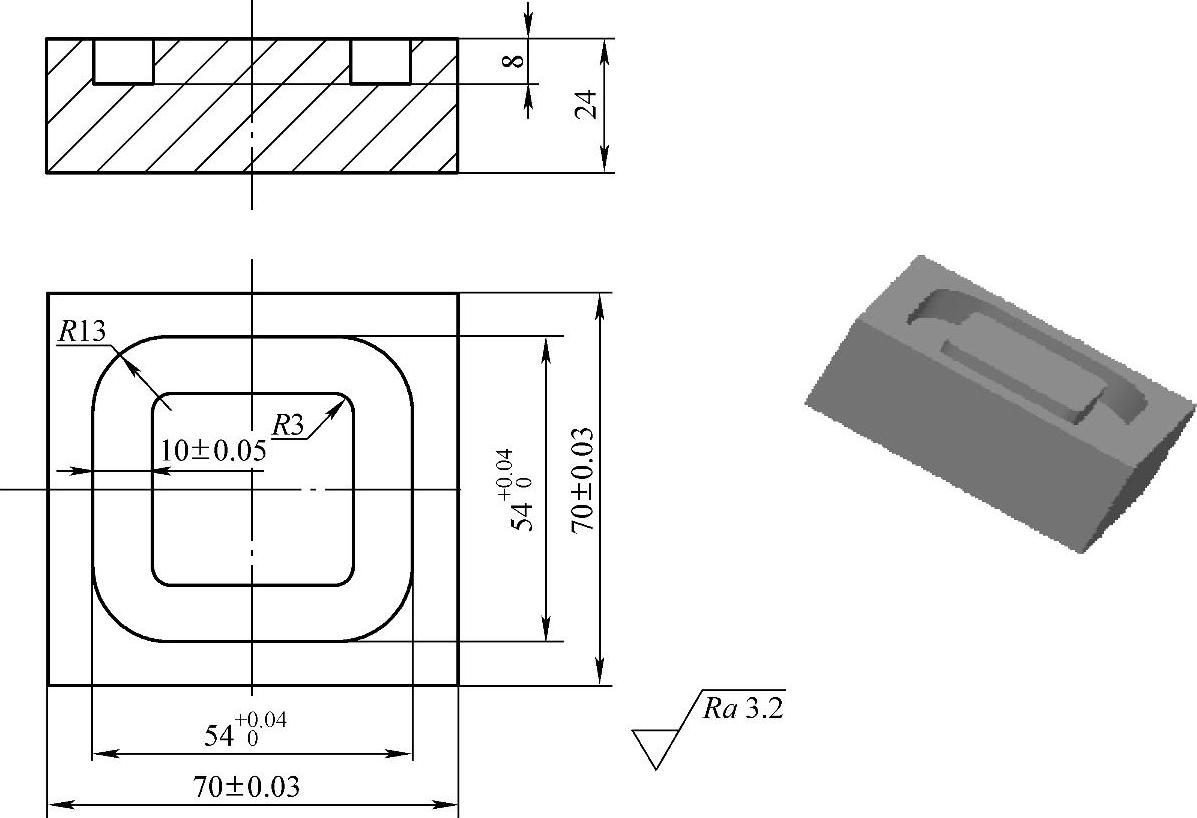

2.圆角方槽零件如图2-76所示,材料为45钢,毛坯尺寸为73mm×73mm×27mm的板材。要求:坯料规方,选择正确的安装方式,编制合理的加工工艺,完成刀具的选择和设置,编制加工程序,加工零件,检测零件的加工精度。

图2-76 圆角方槽零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。