任务描述

该零件采用数控加工中心完成通槽加工,加工出的通槽要符合图样技术要求,进行数控铣削加工操作时要符合操作规程,要求能够选择合理的切削加工工艺参数,能熟练操作数控加工中心实施对零件的调整加工、尺寸精度的检测及对数控加工中心的日常维护与保养。

任务工单

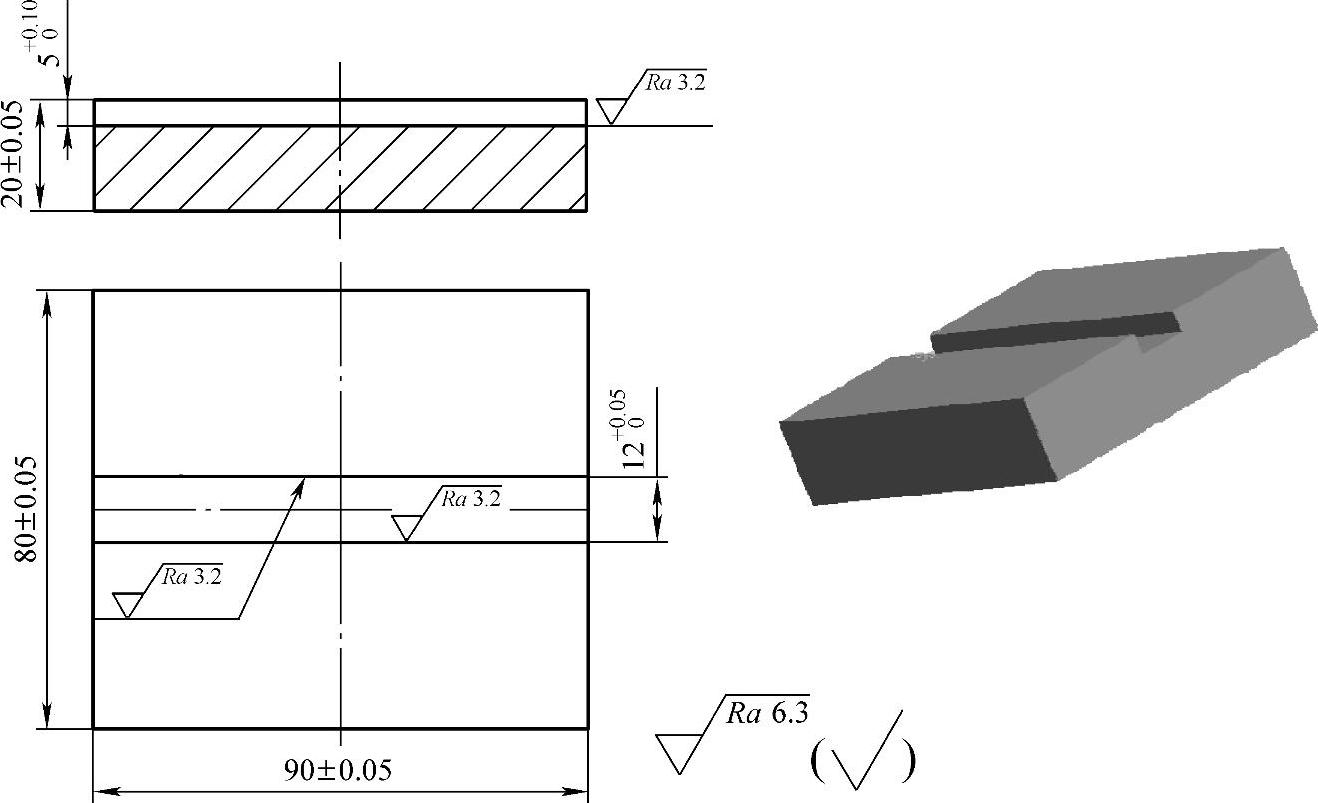

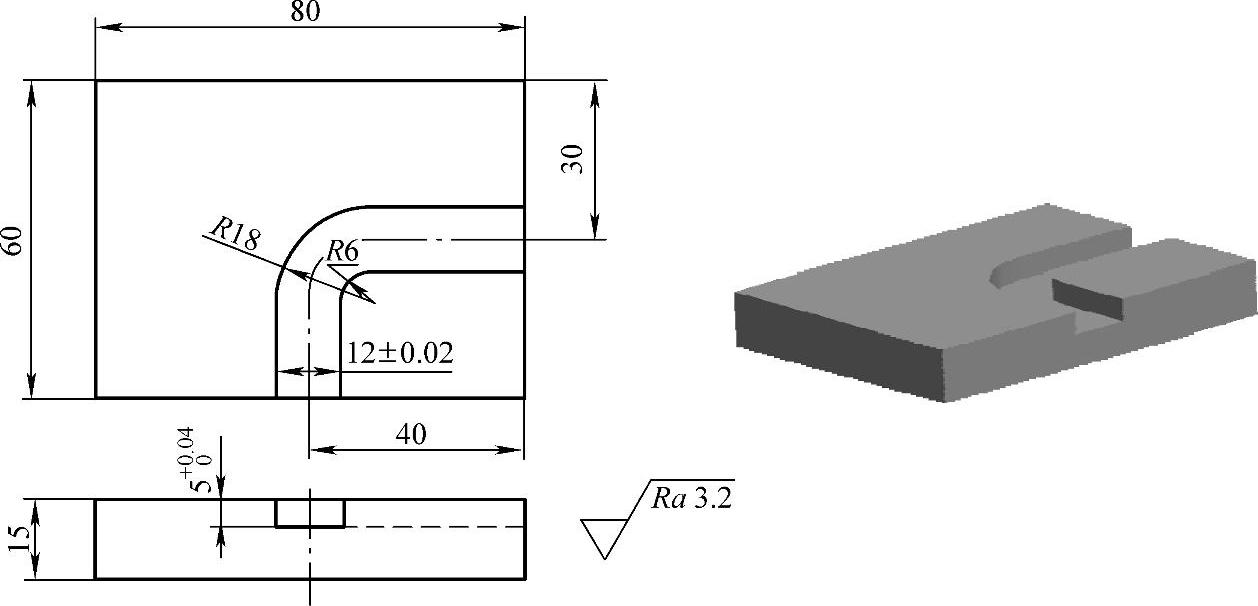

图2-58所示为矩形通槽零件,材料为45钢,毛坯尺寸为90mm×90mm×20mm,坯料规方已加工,要求单件加工键槽。

图2-58 矩形通槽零件

备准务任

在机械零件加工中经常遇到各种槽的加工,槽可分为矩形槽、三角槽、梯形槽、燕尾槽等,因此槽加工是数控铣削加工中常见的一种加工形式。

1.键槽立铣刀

键槽立铣刀主要用于铣削加工封闭键槽类零件,该铣刀外形和端面立铣刀相似,但端面无中心孔,端面刀齿从外圆直至轴心,且螺旋角较小,增强了端面刀齿的强度。目前键槽立铣刀已经从原来的两个刀齿发展到了四个刀齿,其端面铣削刃为主切削刃,强度较高;圆柱面上的切削刃为副切削刃。加工键槽时,每次先沿铣刀轴向进给较小的量,然后沿径向进给,这样反复多次,就可完成键槽的加工。键槽立铣刀的直径范围一般为ϕ2~ϕ65mm,如图2-59所示。

键槽立铣刀与端面立铣刀外形相似,但用法不同。键槽立铣刀不能加工平面,而端面立铣刀可以加工平面,键槽立铣刀可沿刀具轴线或径向做进给运动,主要用于加工键槽或其他槽类零件。按国家标准规定,两种铣刀均有直柄、锥柄之分。而端面立铣刀也有超过三个以上的刀齿,其圆周切削刃是主切削刃,主要用于加工内、外轮廓面,且只能沿刀具径向做进给运动。键槽立铣刀与面立铣刀相比,键槽立铣刀容易断刀,切削量也比端面立铣刀大。

图2-59 键槽立铣刀

2.寻边器与Z轴设定器

寻边器如图2-60所示Z轴设定器如图2-61所示。它们均为对刀专用工具,寻边器用于X、Y向对刀,常用的有机械式寻边器和光电式寻边器。Z轴设定器用于Z向对刀,对刀不但效率高,而且能保证对刀精度,其对刀原理与试切法相同。

图2-60 寻边器

a)机械式寻边器 b)光电式寻边器

图2-61 Z轴设定器

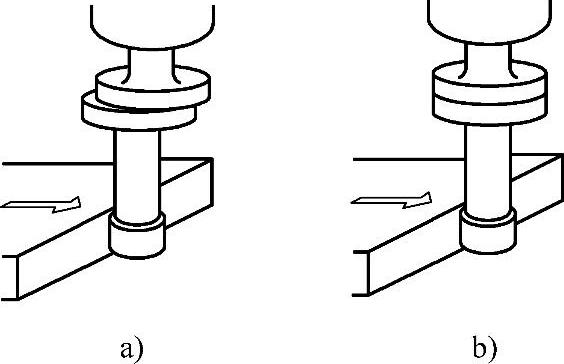

图2-62 机械式寻边器的工作状态

a)不平衡状态 b)平衡状态

(1)X、Y向对刀 将机械式寻边器装到主轴上,起动主轴,在X方向手动控制机床使寻边器缓慢靠近被测表面,开始寻边器上下两部分处于不平衡状态,如图2-62a所示。当寻边器达到同轴平衡状态时,如图2-62b所示。记下寻边器在零件相对两侧面机床当前X坐标值X1、X2,,则X向对称中心在机床坐标系下的坐标为(X1+X2)/2;此时被测表面的X坐标为机床当前X坐标值加(或减)寻边器圆柱半径。根据该值计算工件坐标原点的X值,同理可得工件坐标原点的Y值,最后将对刀得到的X、Y值输入到G54中。

光电式寻边器与机械式寻边器的测量方式相同,但测试原理不同,它的测头一般为ϕ10mm的钢球作为触头,当它碰到工件时可以退让,触头和柄部之间有一个固定电位差,当触头与金属工件接触时,即通过床身形成回路电流,寻边器上的指示灯亮起红光并发出响声,逐步降低步进量,使触头与工件表面处于极限接触,这时进一步即点亮,退一步则熄灭,即认为定位到工件表面的位置处,其精度很高。

问题思考

寻边器对刀与试切对刀相比,寻边器对刀的优点是什么?

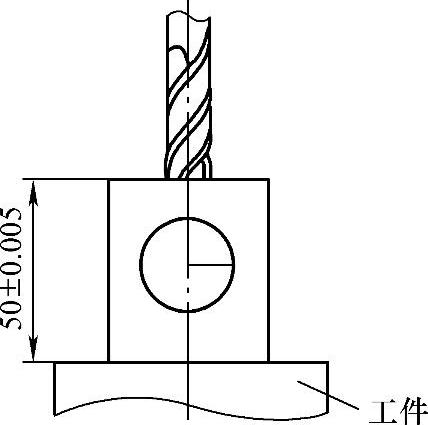

(2)Z向对刀 将刀具装在主轴上,把Z向定位器放置在工件上表面,手动移动刀具慢慢靠近Z向定位器,使铣刀的底刃与定位器的上表面轻微接触,如图2-63所示,将此时机床坐标系下的Z值减去定位器的高度值50mm,即得到工件坐标原点的Z值,最后将对刀得到的Z值输入到G54中。

图2-63Z 向设定器工作状态

3.量块对刀

量块的对刀过程与试切法对刀一样,只是对刀过程中主轴不能旋转,装在机床主轴上的对刀工具可以是铣刀或标准的验棒。对刀时,使对刀工具逐渐接近工件,使量块在对刀工具和工件之间移动,如果感觉松紧合适,则记下此时位置的机床坐标值。

任务实施

1.图样分析

1)该零件为矩形通槽,上表面有直贯通凹槽,有尺寸精度及表面粗糙度要求。

2)为达到零件图上直槽宽度尺寸12+00.05mm、深度尺寸5+00.05mm及表面粗糙度值Ra3.2μm的要求,该槽可采用两侧及底面粗、精铣进行加工。

2.工艺分析

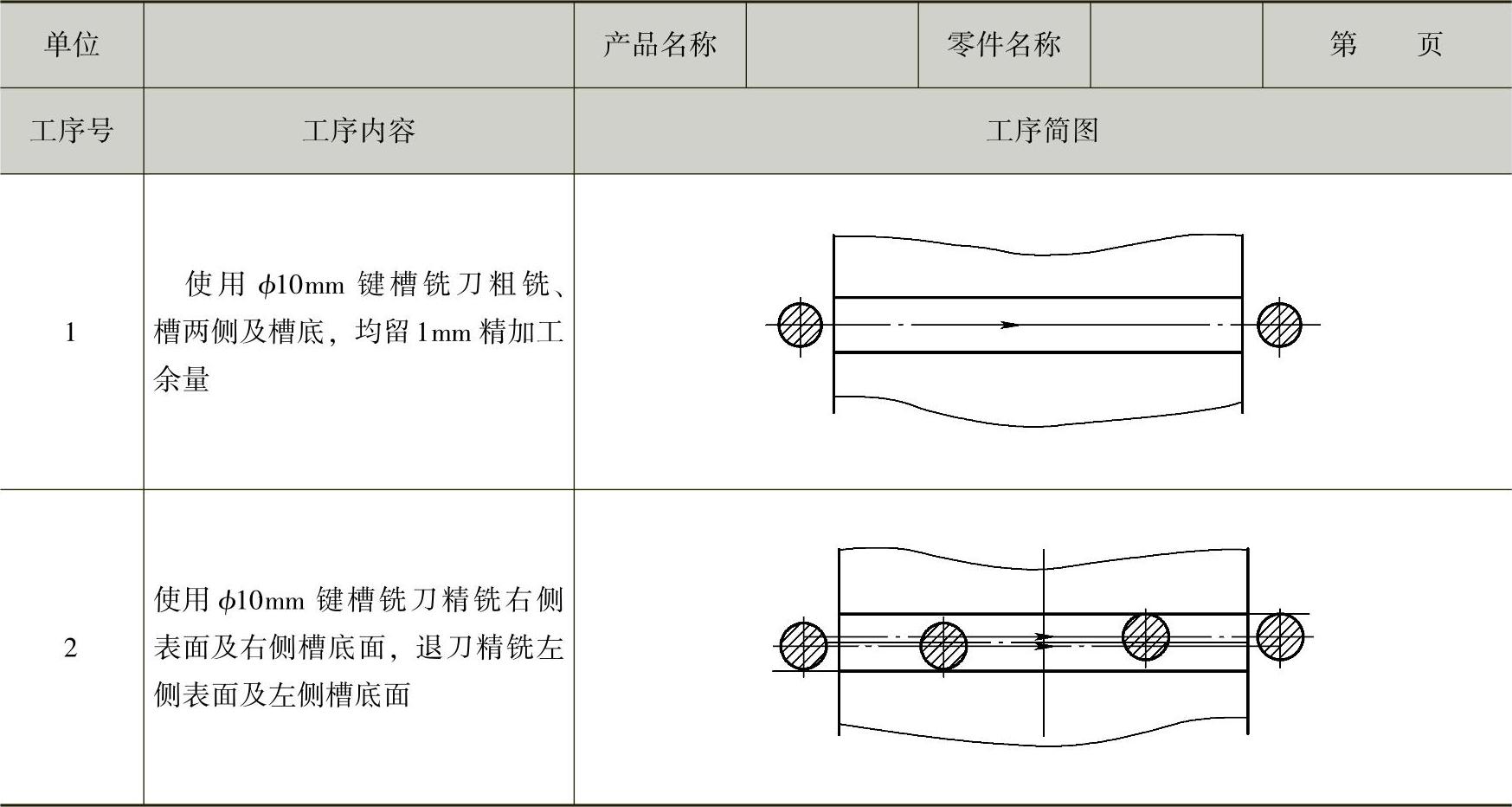

加工时,采用分两层来回进给的加工方式,槽底和侧面各留0.5mm的精加工余量,粗铣从工件直槽中心延长线往复两次进刀,精铣从左侧工件外进刀,以保证底面与一侧面顺铣的加工,退刀返回,左侧进刀精铣另一侧底面与另一侧面,从而使整个槽底与两侧面具有相同的表面加工精度。

3.工艺准备

(1)设备华中HNC-22M系统或SIEMENS 802D系统数控加工中心。

(2)量具75~100mm外径千分尺、0~25mm内径千分尺、0~25mm深度千分尺。

(3)其他垫铁若干、表面粗糙度比较样块。

4.刀具清单

刀具清单见表2-12。

表2-12 刀具清单

(https://www.xing528.com)

(https://www.xing528.com)

5.工艺流程

工艺流程见表2-13。

表2-13 工艺流程

6.工艺制订

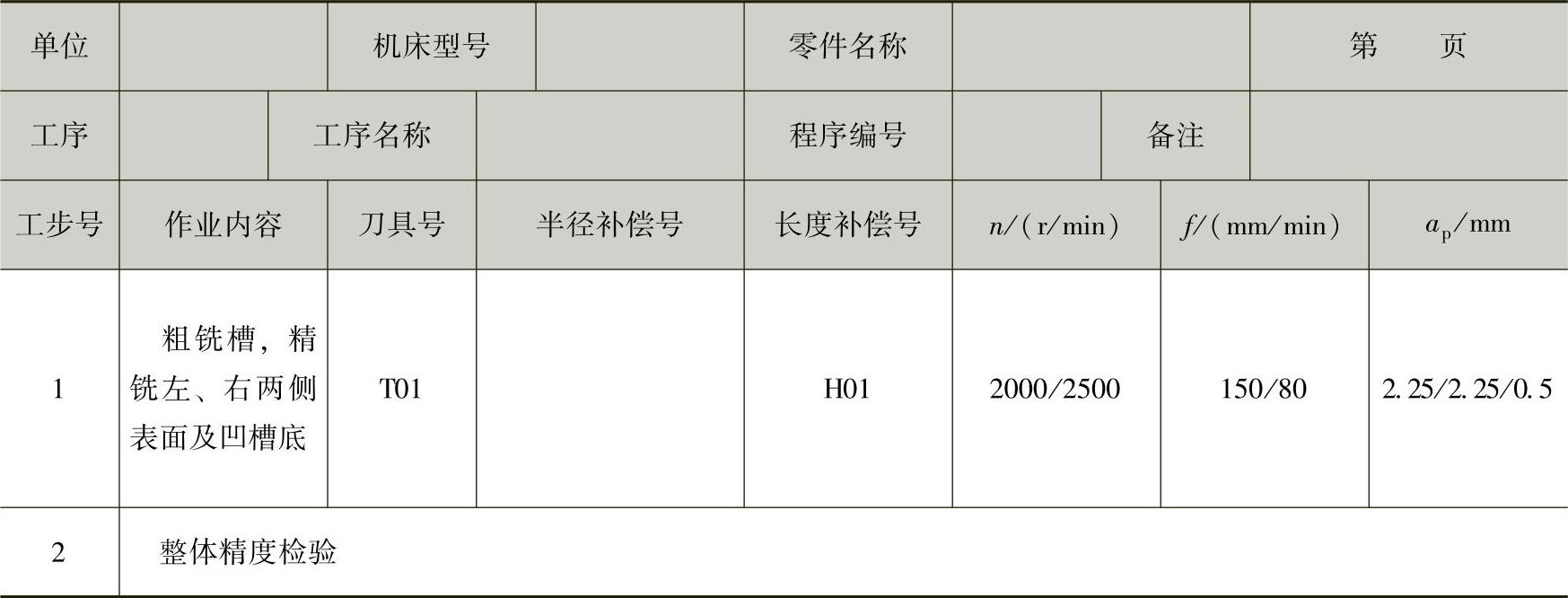

数控加工工艺卡见表2-14。

表2-14 数控加工工艺卡

工件坐标系的原点设置在工件上表面中心,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

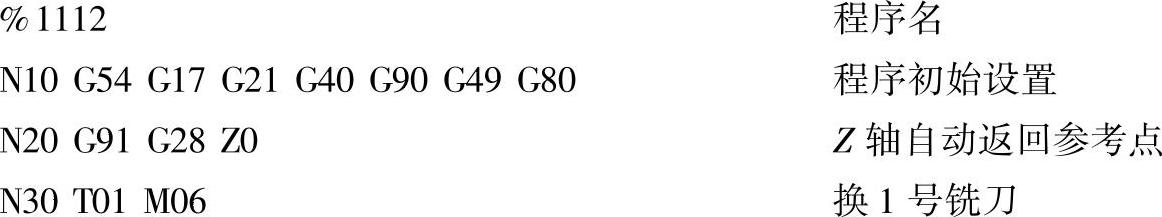

7.华中HNC-22M系统数控程序及说明

编程提示

对于加工中心来说,换刀点应在Z轴参考点位置,因此应用自动返回参考点指令“G28 Z0;”,从参考点返回至起始面时应用指令“G29Z100.0;”,在执行G29指令时,可使所有编程轴快速进给经过由G28指令定义的中间点,然后再到达指定点。

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(回零顺序Z、X、Y)。

4)检查夹具,使用百分表将钳口与X轴的平行度控制在0.02mm以内。

5)夹紧工件,工作面超出钳口10~15mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)X、Y向对刀,使用寻边器设置X、Y零点,并将偏置寄存器中的Z值设为零。

8)安装ϕ11mm键槽粗铣刀,使用Z轴设定器,记录并输入长度补偿号H01参数值。

9)检查并清理工作台上的无关物品。

10)使用单段模式,将快进调至低挡,刀具接近工件后快进再调至100%,工件试切加工。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

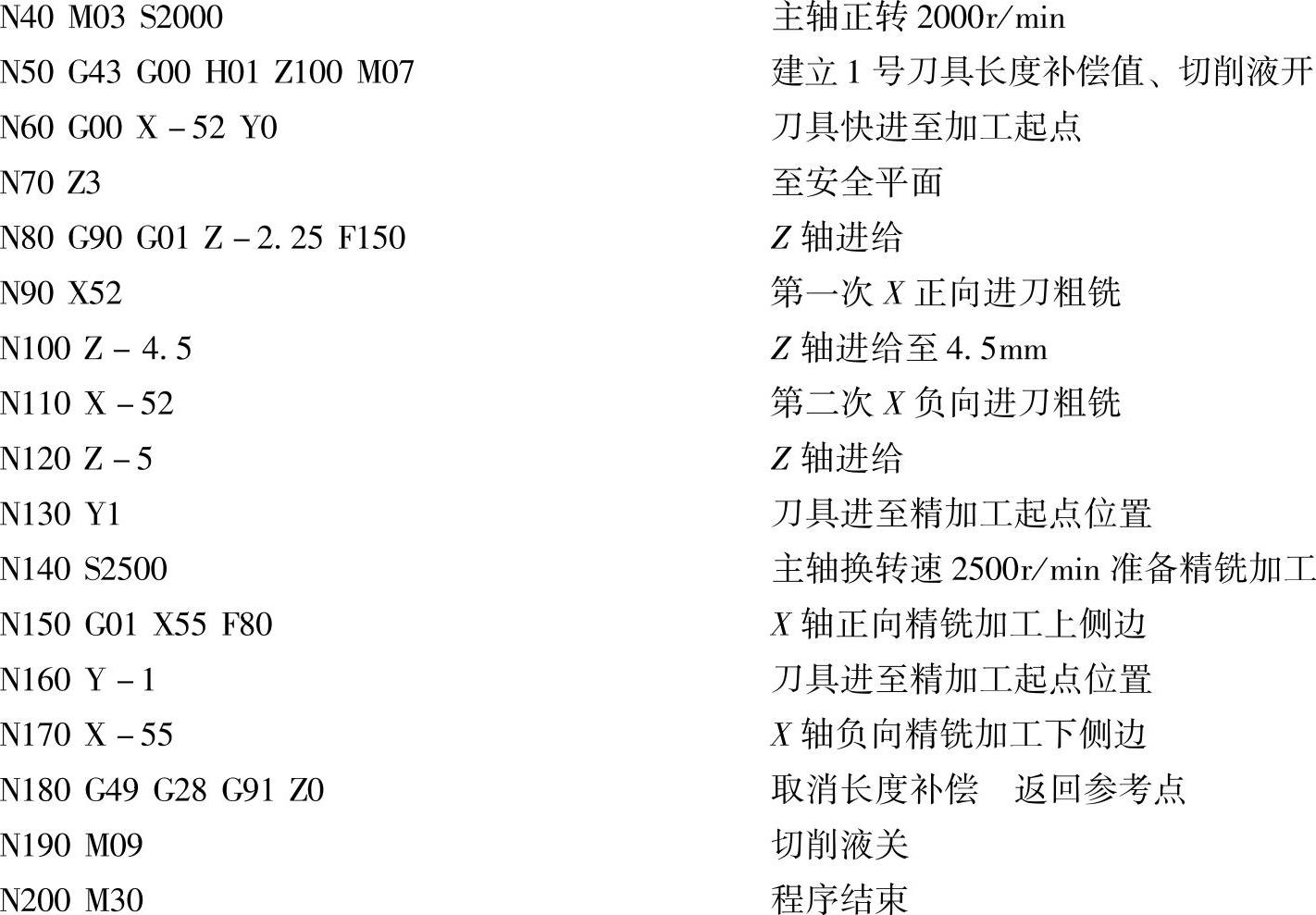

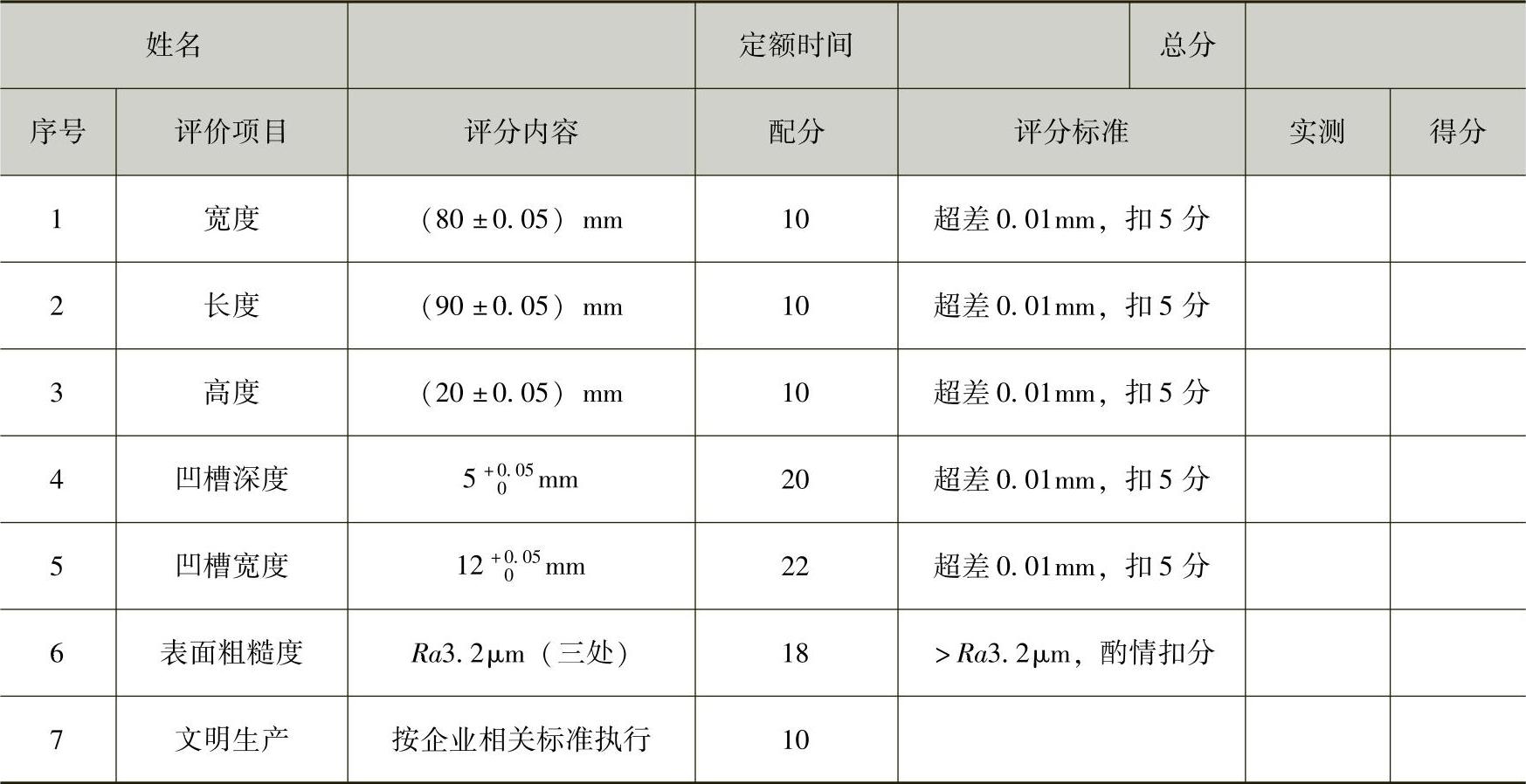

零件加工后将所测结果填写零件检测评分表,见表2-15。

表2-15 零件检测评分表

注意事项

1)在进行轮廓加工时,应尽可能选用最大直径的刀具。

2)在对刀过程中,可通过改变微调进给量来提高对刀精度,操作时需小心谨慎,尤其要注意移动方向,避免发生碰撞。

3)对刀数据一定要存入与程序对应的存储地址,防止因调用错误而产生严重后果。

4)检测零件可使用两点内径千分尺及深度千分尺。由于两者是比较精密的测量工具,故要轻拿轻放,不得碰撞或跌落地下。不用时应置于干燥的地方,防止锈蚀;在使用后,不要使两个测砧紧密接触,要留出间隙0.5~1mm并锁紧;如果要长时间保管时,必须用清洁布或纱布来擦净成为腐蚀源的切削液、汗、灰尘等后,涂敷低黏度的高级矿物油或防锈剂。

5)刀柄在数控加工中心上安装时,应手握刀柄底部,先将刀柄柄部伸入主轴锥孔中,再按下气动按钮,同时向上推刀柄,然后松开握刀柄的手,完成刀柄在加工中心上的安装。否则易使刀柄滑落造成碰撞事故。

6)G43为刀具长度正补偿。“H”为刀具长度补偿值的存储器地址,一般用两位数字表示地址号,如H01、H02;在地址符“H”所对应的存储器中存入刀具长度补偿值。

任务扩展

1.十字槽零件加工如图2-64所示,材料为45钢,毛坯尺寸为63mm×63mm×18mm的板料。要求:坯料规方,编制合理的加工工艺,编制加工程序,加工零件,检测零件的加工精度。

2.弯槽零件加工如图2-65所示,材料为45钢、毛坯尺寸为83mm×63mm×18mm的板料。要求:坯料规方,编制合理的加工工艺,编制加工程序,加工零件,检测零件的加工精度。

图2-64 十字槽零件

图2-65 弯槽零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。